![]()

Тел: +7(391)254-8445

E-mail: rcit@inbox.ru

Статьи

технической тематики из периодических изданий

«Регионального Центра Инновационных Технологий»

НОВЕЙШИЕ ДОСТИЖЕНИЯ В ПЕРЕРАБОТКЕ ШЛАКА

НОВЕЙШИЕ ДОСТИЖЕНИЯ В ПЕРЕРАБОТКЕ ШЛАКА

Специалистами Института строительных материалов (FEhS), Дуйсбург, Германия, рассмотрены

современное состояние и перспективы использования

побочных продуктов черной металлургии.

В Германии рециклинг шлаков черной металлургии достиг высокого уровня, степень их оборотного

использования, как показано в табл. 1, превышает

90 %.

ТАБЛИЦА 1. ИСПОЛЬЗОВАНИЕ ДОМЕННОГО И СТАЛЕПЛАВИЛЬНЫХ ШЛАКОВ В ГЕРМАНИИ В 2007 г.

| Выход доменного шлака, млн т | 8,35 | |

|

В том числе |

гранулированный доменный шлак для производства цемента | 79,0 |

| гранулированный доменный шлак для других целей | 1,0 | |

| рециклинг на металлургических заводах | 1,1 | |

| доменный шлак воздушного охлаждения для дорожного строительства | 18,8 | |

| доменный шлак для известкования почв в сельском хозяйстве | 0,1 | |

| Выход сталеплавильного шлака, млн т |

6,51 |

|

|

В том числе |

дорожное строительство | 56,0 |

| в качестве удобрения | 7,0 | |

| в металлургическом производстве | 11,0 | |

| захоронение на свалках | 10,0 | |

| промежуточное складирование | 4,0 | |

| прочее | 12,0 | |

Спрос цементной промышленности на гранулированный доменный шлак превышает объемы его производства вследствие: снижения общего энергопотребления при производстве клинкера, как видно из табл. 2; экономии природных ресурсов (известняка, мергеля); высокой стоимости сертификатов на выброс углекислого газа, при этом, выбросы, как показано в табл. 3, снижаются более чем в 3 раза при 75 %-ной замене клинкера шлаком.

ТАБЛИЦА 2. ВЛИЯНИЕ ИСПОЛЬЗОВАНИЯ ГРАНУЛИРОВАННОГО ДОМЕННОГО ШЛАКА НА ЭНЕРГОПОТРЕБЛЕНИЕ В ПРОИЗВОДСТВЕ ЦЕМЕНТА

|

Доля доменного шлака,

% |

Общее энерго-

потребление, кВт*ч/т |

Тепловая энергия,

% |

Электроэнергия,

% |

| 0 | 1587 | 60,4 | 39,6 |

| 30 | 1206 | 55,6 | 44,4 |

| 50 | 938 | 51,1 | 48,9 |

| 75 | 602 | 39,8 | 60,2 |

ТАБЛИЦА 3. ВЛИЯНИЕ ИСПОЛЬЗОВАНИЯ ГРАНУЛИРОВАННОГО ДОМЕННОГО ШЛАКА НА ВЫБРОС СО2 В ПРОИЗВОДСТВЕ ЦЕМЕНТА

|

Доля доменного шлака, % |

Общий выброс СО2, кг/т |

При обжиге, % |

Тепловая энергия, % |

Электроэнергия, % |

| 0 | 1011 | 54,4 | 31,3 | 14,3 |

| 30 | 730 | 52,8 | 30,4 | 16,9 |

| 50 | 539 | 51,0 | 29,4 | 19,6 |

| 75 | 300 | 45,8 | 26,4 | 27,8 |

Цемент при использовании доменного шлака

обладает также некоторыми важными свойствами,

которые увеличивают срок службы бетонов, повышают их плотность и стойкость к воздействию

сульфатов.

Новые европейские разработки, в том числе и в

институте FEhS, направлены на использование молотого гранулированного доменного шлака непосредственно в качестве добавки в бетон. Влияние

коэффициента замены цемента в бетоне шлаком на

срок службы бетона изучено пока недостаточно.

В последние годы металлургические фирмы и

предприятия по переработке шлака предприняли

значительные усилия для повышения качества

продуктов, получаемых из сталеплавильных шлаков.

Однако к настоящему времени не найдено применение получаемой при дроблении мелкой фракции

шлака, которая плохо поддается утилизации как в

строительстве, так и в металлургии. Лишь небольшие

объемы используются в производстве удобрений или

для специальных целей при земляных работах или

для укрытия отвалов. Объемы удобрений, проданных

в Германии, достигли уровня, какого они не достигали в течение 15 лет. По сравнению с периодом

пятнадцатилетней давности, когда предлагали широкий ассортимент удобрений, в настоящее время это

только конвертерный шлак фракции −3 мм с влагосодержанием 10–20 %. Можно рассчитывать на разви-

тие этого рынка в будущем, особенно на фоне дефицита фосфатов. Содержание фосфора в удобрениях из

шлака составляет лишь 1–2 %, но он может усваиваться растениями. Будущие исследования сосредоточатся на повышении содержания фосфора в шлаке.

Такую обработку необходимо проводить в шлаковых

ковшах, чтобы избежать перехода фосфора в сталь.

Традиционные области применения шлаков

кислородно-конвертерного и электросталеплавильного производств — дорожное строительство,

сооружение водных путей, производство удобрений

и, в небольших объемах, в качестве заполнителя в бетоне. Каждое из этих направлений предъявляет особые требования к качеству шлаков, поэтому исходные шлаки необходимо подвергнуть обработке для

приведения в соответствие с требованиями каждой

области применения. Однако повышенные требования к поведению в окружающей среде могут ограничить применение побочных продуктов в качестве

строительных материалов.

Например, применение шлака кислородно-конвертерного производства ограничивают следующие факторы:

- оборотное использование шлака в металлургическом цикле сдерживается требованием

низкого содержания фосфора в стали;

- количество шлака, используемого как удобрение

в сельском хозяйстве, зависит от состояния

рынка. Так как удобрения имеют низкую рыночную стоимость, транспортировка на большие

расстояния неэкономична, и, кроме того,

существует сильная конкуренция между удобрениями из шлаков и из природного известняка;

- шлаки для дорожного строительства с относительно невысокими требованиями к качеству заполнителя, например, для слоев без связки в полотне дорог для транспорта и пешеходов, в

парковых зонах, испытывают сильную

конкуренцию со стороны других промышленных отходов;

- применение побочных продуктов в качестве

строительных материалов может ограничить

также ужесточение нормативов природоохранного законодательства (например, низкое содержание тяжелых металлов в шлаках для удобрений).

В последние годы в большинстве этих областей на

рынки, традиционные для сталеплавильных шлаков,

проникли конкурирующие материалы из отходов других промышленных отраслей. Чтобы обеспечить возможность утилизации шлаков в будущем, необходимо осваивать новые рынки в областях с более

высокими требованиями к качеству, которые не могут

удовлетворить побочные продукты из других отраслей. Однако потенциальные возможности

металлургических шлаков реализованы еще не полностью. Требуются новые процессы переработки для

повышения качества сталеплавильных шлаков. Усилия черной металлургии направлены на расширение

сферы применения шлаков на основе повышения их

свойств.

Одним из путей повышения качества шлака является исключение из его состава свободной извести,

которая вызывает при гашении водой разбухание

щебня. Для преодоления этого недостатка

“ThyssenKrupp Steel AG” и FEhS разработали процесс

обработки жидких конвертерных шлаков, включающий вдувание кислорода в шлак и добавку в него

SiO2-содержащих материалов, таких как кварцевый

песок, стекольный бой и отработанная формовочная

смесь литейных цехов.

Для получения твердого шлака с содержанием

свободной извести менее 2 % необходима добавка в

жидкий шлак около 130–140 кг песка/т жидкой стали

при расходе кислорода около 0,8–1 м3/т. Как видно из

результатов испытаний, приведенных в табл. 4, такая

обработка обеспечивает снижение содержания

свободной извести с 7–20 % в необработанном шлаке

до уровня менее 2 % в обработанном и почти нулевое

объемное расширение последнего при испытании с

пропариванием по EN 1744.

ТАБЛИЦА 4. СВОЙСТВА ОБРАБОТАННОГО И НЕОБРАБОТАННОГО КОНВЕРТЕРНОГО ШЛАКА

| Характеристика |

Необработанный конвертерный шлак |

Обработанный конвертерный шлак |

|

|

обработка песком |

обработка стеклобоем |

||

| Основность CaO/SiO2 | 3,5-6 | 2,26 | 2,22 |

| Свободная известь, мас. % | 7,20 | <2 | <1,5 |

| Плотность материала крупностью 8/12 мм, г/см3 | 3,470 | 3,547 | 3,498 |

|

Показатель PSV сопротивления скольжению (сглаженных зерен заполнителя) |

50-53 | 53-54 | 58 |

| Прочность на удар SZ8/12, мас. % | 15,9 | 15,9 | 11,3 |

| Прочность на удар SZ8/12 H (после нагрева), мас. % | 18 | 16,7 | 13,8 |

| SZ8/12 - SZ8/12 H, мас. % | 2,10 | 0,8 | 0,5 |

| Водопоглощение, мас. % | >1 | 1,72 | 0,423 |

|

Изменение при замерзании - оттаивании: выкрашивание частиц <5 мм, мас. % |

0,9 | 0,9 | 0,2 |

| Кажущаяся плотность, г/см3 | 1,6 | 1,62 | 1,57 |

| Испытание на расширение (168 ч), мас. % | >5-20 | 1,5 | 1,5 |

Затем были проведены испытания щебня из

обработанного шлака в качестве заполнителя:

- для асфальтового покрытия; в бетонных камнях для мостовой;

- в бетоне для гидротехнических сооружений.

Испытания показали, что качество щебня из

обработанных шлаков сопоставимо и даже превосходит качество щебня из природных минералов, таких

как базальт и диабаз.

Было проведено исследование по выщелачиванию

обработанных шлаков, результаты которого приведены в табл. 5.

ТАБЛИЦА 5. ПАРАМЕТРЫ ВЫЩЕЛАЧИВАНИЯ КОНВЕРТЕРНОГО ШЛАКА КЛАССА 1, ИСПОЛЬЗУЕМОГО В ДОРОЖНОМ СТРОИТЕЛЬСТВЕ

| Параметр |

Значение для конвертерного шлака |

| Показатель рН | 10–13*1 |

| Электропроводность | 150 мс/м*2 |

| Общий хром | 0,03 мг/л |

| V | 0,05 мг/л |

| F | 0,75 мг/л*3 |

если он превышен, следует определить причину. *2 Превышение только этого значения не является критерием отбраковки.

*3 Необходимо только если в процессе используется F.

Как видно из полученных результатов, указанный

шлак может быть применен в областях с высокими

требованиями к продукту в отношении выщелачивания.

При лабораторном исследовании обработанные

шлаки проявили высокую стойкость к абразивному

изнашиванию. Кроме высокой стойкости к истиранию для безопасности дорожного движения важно и

сопротивление скольжению колеса (испытания

SCRIM). Как показано на рис. 1, через некоторое

время (около шести месяцев) параметр SCRIM достигает ожидаемых значений для всех видов наполнителей, что обусловлено стиранием пленки связующего

материала на поверхности частиц заполнителя.

Рис. 1. Сопротивление скольжению дорожного

покрытия (μSCRIM)

с использованием в качестве

наполнителя щебня из конвертерного шлака (А),

конвертерного шлака и диабаза (Б), диабаза (В)

Использование сталеплавильного шлака в изнашиваемом слое дорожного покрытия способствует продлению срока его службы. Cтойкость покрытия при применении сталеплавильных шлаков увеличивается на 2–5 лет (в зависимости от интенсивности движения).

Также в рамках проекта, поддержанного Европейским объединением угля и стали (ECSC), изучены

различные схемы рециклинга шлаков внепечной

обработки стали. При наличии в сталеплавильном

цехе надлежащей логистической структуры возможен

рециклинг жидкого шлака. Однако на большинстве

предприятий отсутствует возможность транспортировки ковшей с жидким шлаком обратно на загрузочную площадку. Поэтому в институте FEhS изучили

возможность оборотного использования твердого

шлака. Уже на начальной стадии проработки проекта

рециклинга стало ясно, что возврат этих шлаков в

кислородный конвертер невыгоден, поскольку они

содержат значительное количество серы.

Использование кускового шлака в доменной плавке

не вызвало затруднений. Было опробовано

использование этих шлаков и в электросталеплавильном цехе. Установлено, что рециклинг крупной фракции шлака, загружаемого в дуговую печь в корзине с

ломом, дает наибольшую выгоду. Не отметили

отрицательного влияния такого рециклинга ни на

содержание серы в стали, ни на потребление электроэнергии. Наблюдали лучшее расплавление и

вспенивание шлака, особенно в случае смешивания

шлака с огнеупорным боем.

Экономически целесообразно использовать в

оборотном цикле около 45 % всего образующегося

шлака внепечной обработки (достигается равенство

затрат на переработку шлака и производство извести). Выгода состоит: в снижении расхода извести

и, следовательно, в уменьшении выброса СО2; более

эффективном расходовании природных ресурсов; в

экономии площадей захоронения отходов. Все это

вносит определенный вклад в устойчивое развитие

сталеплавильного производства в будущем.

При плавке лома легированных сталей в дуговой

печи значительная часть хрома окисляется и переходит в шлак. Поэтому уменьшение степени окисления

хрома необходимо как для лучшего усвоения хрома,

так и для улучшения экологических свойств шлака.

Тем не менее, восстанавливать из шлака весь хром

неэкономично. Вместо этого следует связать оставшийся в шлаке хром добавкой флюсов в минеральные

фазы типа шпинели и таким образом подавить

выщелачивание хрома из шлака при его дальнейшем

использовании.

Результаты лабораторных исследований выявили

зависимость между содержанием MgO, Al2O3, FeOn и

Cr2O3 в восстановленных шлаках дуговых печей и

дальнейшим выщелачиванием хрома из них. Как следует из рис. 2, степень выщелачивания хрома из

шлака уменьшается при добавке MgO, Al2O3, FeOn.

Рис. 2. Влияние в лабораторных опытах добавки MgO, Al2O3 и FeO в жидкий шлак

на выщелачивание

хрома из твердого шлака

Изучение минералогического состава шлаков показало, что хром может быть связан в шпинельных фазах типа MeIO·Me2 IIO3 (где MeI — Mg2+, Fe2+; MeII — Fe3+, Al3+, Cr3+). В этих соединениях хром прочно связан и слабо вымывается в дальнейшем. Для оценки степени образования шпинельобразующих соединений в восстановленных шлаках дуговых печей был предложен “коэффициент sp”, который рассчитывается по формуле:

Коэффициент sp = 0,2·MgO + 1,0·Al2O3 + n·FeOn −

0,5·Cr2O3, мас. %,

где n зависит от окисленности шлака.

На рис. 3 показаны обобщенные данные о влиянии

“коэффициента sp” на выщелачивание хрома, где

сплошная линия показывает изменение содержания

хрома в фильтрате, а точки по результатам рентгеновской дифрактометрии — наличие или отсутствие

шпинелей. Из результатов опытов видно, что по мере

роста “коэффициента sp”, во-первых, вымывание

хрома уменьшается, во-вторых, в шлаке появляются

шпинели.

Итак, в лабораторных испытаниях наиболее

результативным было влияние оксидов железа (II) и

алюминия. Поэтому первые промышленные испытания провели при добавке боксита на выпуске стали и

шлака в передаточный ковш. Пробы шлака со шлакового двора показали, что боксит растворился в шлаке

полностью, физико-механические свойства шлаков

были удовлетворительными. “Коэффициент sp”

увеличился до значения более 15 мас. %, а испытание

на выщелачивание по Германскому стандарту

(German Leaching standard) DIN 38414-4 S4 показало, что вымывание хрома уменьшилось до уровня ниже

предела обнаружения. Таким образом, цель связать

хром в шлаке в стабильных шпинельных фазах была

достигнута. Кроме того, в ходе опытов было определено: оптимальным для ввода активного агента является момент заполнения передаточного ковша на

одну треть объема; добавка должна быть крупностью

не более 3–8 мм.

Рис. 3. Зависимость вымывания хрома из восстановленных шлаков дуговых печей от “коэффициента

sp”

(круглые значки - отсутствие шпинели;

квадратные значки - обнаружена шпинель)

Поскольку боксит чрезмерно дорогостоящая добавка, в ходе дальнейших испытаний были испытаны

различные отходы, наиболее подходящим из которых

был признан материал крупностью 3–8 мм под названием ТЕ, содержащий (мас. %) 75–85 Al2O3 и 10–20

SiO2. Доработали систему присадки легирующих в

ковш при выпуске, приспособив ее для ввода также

шпинельобразующих агентов в шлак при выпуске

плавки.

Согласно полученным в ходе пяти кампаний

результатам, с увеличением содержания Al2O3 повышался, как видно из рис. 4, “коэффициент sp” и

снижалось содержание хрома в фильтрате. Оптимальное количество добавки материала ТЕ — 1000 кг, при

этом был достигнут такой же уровень выщелачивания

хрома, как и при добавке 200 кг боксита.

Таким образом, в результате добавки также и основность CaO/SiO2 шлака снизилась приблизительно до 1, что обеспечило получение щебня с хорошими технологическими и экологическими свойствами.

Поскольку в Японии спрос на шлаки черной

металлургии, используемые как сырье для производства цемента и как материал для строительства

автомобильных дорог, снизился, специалистами

университета в г. Осака была изучена возможность

получения из шлака продукта с высокой добавленной

стоимостью с применением метода гидротермального

синтеза.

Рис. 4. Результаты промышленных испытаний

Для выявления характера гидротермальной реакции в доменном шлаке мокрой грануляции провели

исследования, в ходе которых два куска шлака

прикладывали друг к другу полированными поверхностями с зазором около 100 мкм, погружали в

дистиллированную воду, затем проводили обработку

в герметичном автоклаве при температуре 250 °С в

течение 1–16 ч.

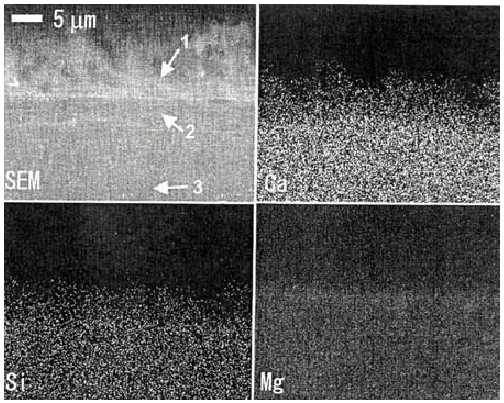

Изучение микроструктуры с помощью растрового

электронного микроскопа с энергодисперсионным

рентгеновским анализатором (SEM-EDS) вблизи

граничных поверхностей сложенных кусков, как

видно из рис. 5, показало: наблюдается непрореагировавший слой шлака, плотный реакционный слой и пористый слой игольчатых кристаллов. Эти кристаллы

идентифицировали как тоберморит (5CaO·6SiO2·5H2O).

Плотный слой представляет собой гидратированное

стекло, которое образовалось в результате

растворения воды в стекле. При образовании

тоберморита на внешней стороне реакционного слоя

относительное содержание Ca, Si снизилось, а

содержание Mg повысилось по сравнению с исходным шлаком.

Было сделано предположение, что гидротермальная реакция в доменном шлаке мокрой грануляции

проходит через следующие стадии:

первая -

образование фазы гидратированного стекла в результате растворения воды в поверхностном слое частиц

шлака одновременно с растворением этих частиц в

воде;

вторая - рост кристаллов гидросиликата кальция. Если сравнить поверхностный реакционный

слой на образцах шлака с добавкой MgO и без такой

добавки, то толщина образованного слоя

гидратированного стекла существенно различается.

Установлено, что MgO в доменном шлаке ускоряет

формирование слоя гидратированного стекла, то есть

способствует повышению активности доменного

шлака.

Рис. 5. Микроструктура и распределение химических

элементов после гидротермальной реакции:

1 — кристаллическая фаза, 2 — плотный гидратированный реакционный слой, 3 —

исходный шлак

Также была предприняты исследования с целью

получения микропористого материала путем

гидротермальной обработки. В порошкообразный доменный шлак, рассортированный по крупности,

добавляли 10–30 мас. % раствора NaOH (0,05–0,5М) и

проводили гидротермальную реакцию в герметичном

автоклаве при 250 °С.

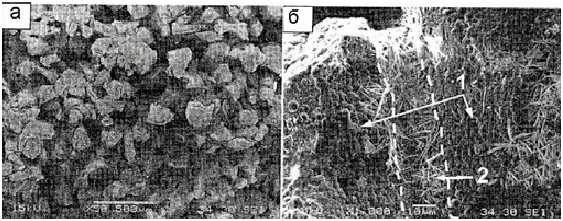

На рис. 6, а, показана микроструктура пористого

продукта из шлака, полученного при добавке 0,1М NaOH в количестве 10 мас. %. Произошло отверждение материала, но между частицами осталось большое количество полостей. В зоне контакта частиц

шлака избирательно образовался тоберморит с

игольчатыми кристаллами, как видно из рис. 6, б, при

большем увеличении.

Рис. 6. Микроструктура (а) и зона контакта частиц

(б) пористого материала на основе доменного

шлака,

полученного гидротермальной обработкой:

1 — частицы шлака; 2 — берморит

Следовательно, удалось получить пористый материал, в котором в результате гидротермальной реакции частицы связаны только на участках взаимного контакта. Опробованный метод гидротермального синтеза позволяет получить из шлака пористый материал с широким диапазоном пористости от 10 до 45 %. Установили, что среди прочих свойств этот пористый материал обладает водоудерживающей способностью.

Новости черной металлургии за рубежом

Статья: "Новейшие достижения в переработке шлака"

Журнал "Новости черной металлургии за рубежом" (04.2010)