![]()

Тел: +7(391)254-8445

E-mail: rcit@inbox.ru

ТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ

«Регионального Центра Инновационных Технологий»

ПРОБЛЕМЫ ТРАНСПОРТА ВОСТОЧНОЙ СИБИРИ

Контактное деформирование элементов подшипников буксы

колёсной пары железнодорожного вагона

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА

ИРКУТСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ

ПРОБЛЕМЫ ТРАНСПОРТА

ВОСТОЧНОЙ СИБИРИ

Контактное деформирование элементов подшипников буксы

колёсной пары железнодорожного вагона

Иванов И. С., Осодоев Г.И., Цвик Л.Б., Кулешов А.В.

Буксовый узел является элементом, воспринимающим нагрузки от кузова вагона, и от его работы зависит безопасность и нормальная эксплуатация всего парка вагонов. Нормальное функционирование буксы зависит от исправности подшипников, состоящих из роликов, внутреннего и наружного колец.

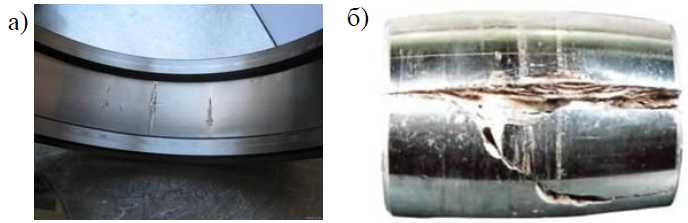

Наиболее часто в практике эксплуатации подшипников встречаются следующие дефекты (рис. 1): усталостное выкрашивание колец, сколы а также изломы колец и роликов, вызванные накоплением усталостных повреждений. В данной статье рассматриваются подшипники с бомбинированными роликами, позволяющие снизить уровень напряжений в деталях подшипника и, соответственно, продлить ресурс их эксплуатации. В частности, рассматриваются два типа буксовых подшипников – цилиндрические роликовые с прямолинейной образующей и с бомбинированной поверхностью роликов (ролики имеют «бочкообразную» форму) и радиально-упорные подшипники с коническими роликами (с бомбинированием и без него).

Рис. 1. Усталостные повреждения элементов подшипников букс:

а – усталостное выкрашивание наружного кольца подшипника; б – излом ролика

Цель данной статьи – разработка расчётной методики определения напряжённо-деформированного состояния (НДС) деталей подшипника букс с учётом контактного характера их взаимодействия. Указанное НДС должно определяться при этом при максимальных эксплуатационных нагрузках и позволить осуществить сравнительный анализ результатов, полученных для подшипников различного конструктивного оформления. Методика позволяет количественно оценить основное преимущество бомбинированных роликов по сравнению с цилиндрическими, заключающееся в более низком уровне контактных напряжений между роликом и кольцом подшипника, и необходима для включения в учебно-методический комплекс ИрГУПС, предназначенный для подготовки инженеров путей сообщения.

Отличительной особенностью бомбинированных (бочкообразных) роликов является слабовыпуклая образующая с центром выпуклости, расположенным в поперечной для ролика плоскости его симметрии. Существенно, что бомбинирование при этом осуществляется только для роликов – контактная поверхность колец подшипника имеет прямолинейную образующую. В качестве метода, позволяющего расчётным путём оценить контактные напряжения и интенсивность их распределения, использовался метод конечных элементов (МКЭ), применяемый в современных информационных технологиях для инженерного анализа различных объектов. Реализуется метод с помощью вычислительной техники программным комплексом NASTRAN фирмы MSC Software Corporation.

Для решения задачи с помощью МКЭ необходимо определить силу, действующую на один ролик, при действии максимальных эксплуатацонных нагрузок. Распределение по роликам нагрузки на подшипник (рис. 2, 3) описывается следующими равенствами [2]:

где Pi – силы, действующие на кольцо от i-го тела качения;

i – номер тела

качения;

ψ – угловой шаг тел качения;

z – общее число тел качения (15 для

бомбинированных роликов, 20 для конических);

k – коэффициент распределения, k = 4,6. Величина нагрузки определялась в соответствии с [3].

Рис. 2. Распределение по роликам нагрузки в подшипнике

Из схемы, представленной на рис. 3, видно, что максимальная нагрузка на шейку оси колесной пары определяется равенством

Fr = Pст + Pд + Pц + Рв ,

где Fr - суммарная вертикальная сила на левую шейку оси, кН;

Pст – вертикальная статическая нагрузка на ось колесной пары, кН;

Pд – вертикальная динамическая нагрузка на ось колесной пары, кН;

Pц – вертикальная нагрузка от

центробежной силы, кН;

Рв– вертикальная нагрузка от давления ветра на кузов

вагона, кН;

Fr = 251 кН.

В соответствии с перечисленными нагрузками и нормами [3] силы, действующие на один ролик, составляют:

Po = 76,97 кН (для бомбинированных);

Po = 57,73 кН (для конических роликов).

Рис. 3. Схема действия нагрузок на ось колёсной пары

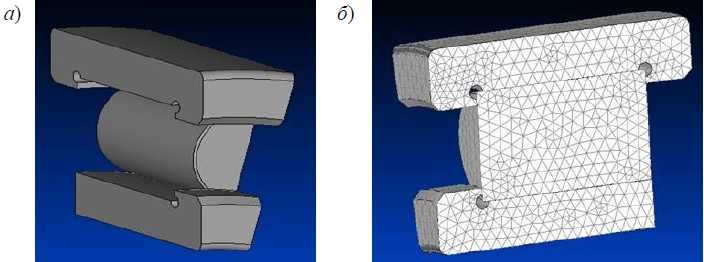

Рис. 4. Расчётный фрагмент цилиндрического подшипника

с с бомбинированными роликами:

а – геометрическая твёрдотельная модель; б – КЭ-разбивка контактирующих

деталей подшипника

Геометрический образ модели фрагмента подшипника (рис. 5 а), создавался в программном комплексе КОМПАС-3D V13, реализующим инженерные графические построения. Сформированный образ был импортирован в информационную среду MSC/NASTRAN, где далее была создана твёрдотельная модель рассматриваемого фрагмента, выполненного из стали ШХ15СГ, а затем и соответствующая дискретная (конечно-элементная разбивка, КЭ-разбивка), представленная на рис. 4 б.

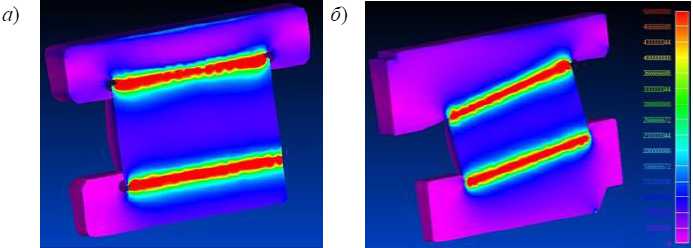

Рис. 5. Распределение интенсивности напряжений в элементах

подшипника по его осевому сечению:

а – для подшипника с цилиндрическим м бомбинированным роликом;

б – для конического подшипника с прямолинейной образующей ролика

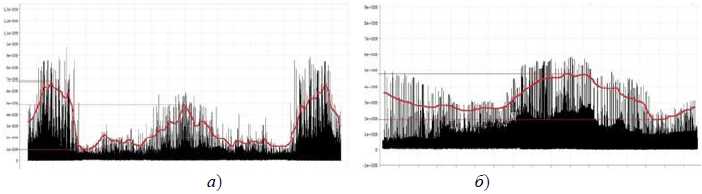

При численном моделировании НДС деталей подшипника определялось распределение интенсивности напряжений как по осевому сечению контактирующих элементов подшипников (рис. 5), так и на их контактирующих поверхностях (рис. 6). Полученные значения показали, что для бомбинированного цилиндрического ролика максимальное значение интенсивности напряжений возникает в центре выпуклости, достигая 75 485 МПа. На краю контакта её значение составляет 170 МПа. Для аналогичного цилиндрического ролика без бомбинирования величины интенсивности составляют 480 МПа в центре поверхности контакта и 680 МПа на его краю. Таким образом, бомбинирование в этом случае существенно снижает максимальную интенсивность напряжений на поверхности контакта ролика и кольца подшипника.

Рис. 6. График распределения расчётных значений интенсивности

напряжений на контактных поверхностях:

а – для цилиндрического бомбинированного ролика; б – для конического ролика

Для конического подшипника изменение НДС, происходящее при введении бомбинирования ролика, не приводит к снижению его уровня. Так в случае бомбинирования максимальная интенсивность возникает на контактной поверхности ролика и кольца в центре образующей ролика и составляет 480 МПа, на краю ролика составляет – 45 МПа. Край ролика недогружен по сравнению с его средней частью. Для конического ролика без бомбинирования контактная поверхность загружена более равномерно: в центре ролика интенсивность напряжений составляет 470 МПА, на краю – 195 МПа.

Представленные результаты позволяют сделать следующие выводы.

1. В случае конических подшипников интенсивность напряжений

при нагружении подшипника расчётной нагрузкой, распределена вдоль

прямолинейной образующей ролика (по поверхности контакта ролика и

кольца) более равномерно, чем в случае бомбинирования роликов подшипников указанного типа. Максимальное значение интенсивности напряжений возникает при этом в центре прямолинейной образующей ролика и достигает 470 МПа.

2. В случае цилиндрических подшипников бомбинирование их роликов позволяет снизить максимальные значения интенсивности напряжений со значения 680 МПа, возникающего на краю цилиндрического

ролика, до величины 485 МПа, возникающей при нагружении подшипника расчётной нагрузкой в центре слабовыпуклой образующей ролика.

Таким образом, бомбинирование роликов существенно повышает ресурс

работы цилиндрического подшипника при его нагружении эксплуатационной нагрузкой.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Рычков С. П. Моделирование конструкций в среде Femap with NX Nastran. – М., 2013.

2. Биргер И.Б., Шорр Б.Ф., Иосилевич Г.Б. Расчёт на прочность деталей машин :

справочник. - М. : Машиностроение, 1979. – 702 с., ил.

3. Нормы для расчета и проектирования вагонов железных дорог МПС колеи 1520 мм

(несамоходных) / ГосНИИВ-ВНИИЖТ. – М., 1996. – 319 с.

- Как повысить надежность буксового узла?

- Техническое обслуживание буксовых узлов.

- Виды неисправностей роликового буксового узла вагона.

Выявление неисправностей буксового узла на ПТО.

Главные неисправности, предпосылки появления и методы их предупреждения. - Контактное деформирование элементов подшипников буксы колёсной пары железнодорожного вагон.

- Совершенствование и модернизация буксовых узлов грузовых вагонов.

- 3-ЦВРК Инструктивные указания по эксплуатации и ремонту вагонных букс с роликовыми подшипниками.

- ЦТ-330 Инструкция по техническому обслуживанию и ремонту узлов с подшипниками качения локомотивов и моторвагонного подвижного состав.

- ПКБ ЦТ.06.0073 - Узлы с подшипниками качения железнодорожного тягового подвижного состава. Руководство по техническому обслуживанию и ремонту, введенное на основании Руководства ОАО "РЖД" № 2747р от 12.12.2013 года. (Взамен ЦТ-330).

- Руководящий документ по ремонту и техническому обслуживанию колесных пар с буксовыми узлами грузовых вагонов магистральных железных дорог колеи 1520. Утверждено Советом по железнодорожному транспорту государств-участников Содружества (протокол от «16-17» октября 2012 г. № 57).

- Руководство по осмотру, ревизии и ремонту букс специального подвижного состава. Утверждено Распоряжением ОАО "РЖД" от 27.08.2018 № 1887р. (Взамен ЦПО-31)

- ЦПО-31 Руководство по осмотру, ревизии и ремонту букс специального подвижного состава.

- Методика определения причин изломов шеек осей и разрушения роликовых буксовых узлов.

- Р 659/3 Рекомендации по ремонту, сборке и регулировке буксовых узлов колесных пар тягового подвижного состава.

- ТУ 32ЦВ-ВНИИЖТ-99 Прессовая посадка внутренних колец буксовых подшипников и лабиринтных колец на оси колесных пар.

- ТИ 05-02-Б-2010 - Ремонт сваркой и износостойкой наплавкой корпуса буксы (Технологическая инструкция).

- Классификатор неисправностей вагонных колесных пар и их элементов 1.20.001-2007.

|

|

|

ПРОБЛЕМЫ ТРАНСПОРТА ВОСТОЧНОЙ СИБИРИ

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА

ИРКУТСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ

Контактное деформирование элементов подшипников буксы колёсной пары железнодорожного вагона

Иванов И. С., Осодоев Г.И., Цвик Л.Б., Кулешов А.В.

УДК 628.88

.gif)

.gif)

.gif)

.gif)