![]()

Тел: +7(391)254-8445

E-mail: rcit@inbox.ru

ТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ

«Регионального Центра Инновационных Технологий»

Роликовый буксовый узел вагона.

Виды неисправностей

Роликовый буксовый узел вагона.

Виды неисправностей

1. Устройство роликового буксового узла вагона

В настоящее время весь парк

вагонов ОАО»РЖД» переведен на подшипники качения. Применение букс с роликовыми

подшипниками дает возможность эксплуатировать вагоны при высоких скоростях

движения, сократить отцепки вагонов по нагреву в несколько раз, позволяет

получить значительную экономию электроэнергии или топлива на локомотивах и

снизить расходы на ремонт и содержание вагонов.

Буксы предназначены для

соединения колесных пар вагона с рамой тележки, передачи нагрузки от кузова

через подшипники на шейку оси колесной пары, а также для ограничения

поперечного и продольного перемещений колесных пар относительно тележки.

Существуют два типа посадки

роликовых подшипников на шейки осей:

1)

втулочная посадка (с помощью разрезной конической втулки);

2)

горячая посадка.

В настоящее время втулочная посадка не применяется. Основной является горячая посадка внутренних колец цилиндрических подшипников на шейки осей. Надежность горячей посадки обеспечивается разностью диаметров отверстия внутреннего кольца, изготовляемого с минусовым допуском, и диаметра шейки оси, изготовляемого с плюсовым допуском.

Горячая посадка основана на свойстве металла расширяться при нагревании и сжиматься при остывании. При горячей посадке подшипника на ось его внутреннее кольцо, имеющее несколько меньший диаметр отверстия, чем диаметр шейки оси, нагревают до температуры 110 - 120°С, в результате чего кольцо расширяется и свободно одевается на шейку. Остывая, оно сжимается, плотно обхватывает шейку и прочно удерживается на ней.

Роликовая букса проектируется с таким расчетом, чтобы равнодействующая нагрузка на шейку оси проходила по вертикали через середину шейки. Наиболее распространенной является непосредственная передача нагрузки на корпус буксы сверху. При этом нагружается только верхняя поверхность корпуса буксы. Это приводит к более интенсивным износам опорных поверхностей корпуса буксы и буксовых челюстей боковой рамы. Чтобы уменьшить износ трущихся поверхностей, в настоящее время испытываются вкладыши, устанавливаемые в месте интенсивного трения, которые выполнены из твердосплавного металла. В пассажирских и в некоторых грузовых вагонах (оборудованных тележками ЦМВ) применяют буксы, у которых нагрузка передается на кронштейны нижней части корпуса. При этой схеме передачи нагрузки весь корпус буксы является несущим.

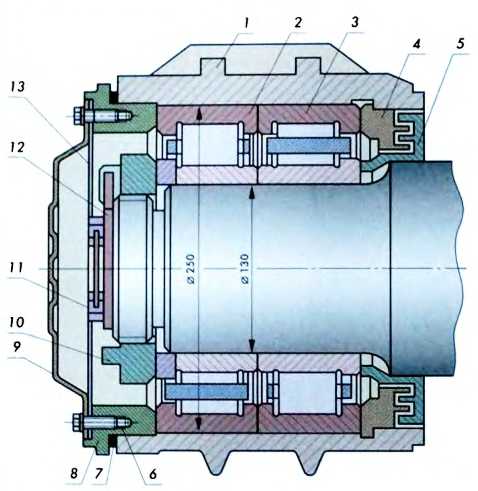

Типовая букса пассажирского

вагона с цилиндрическими роликовыми подшипниками имеет передний и задний

подшипники, посаженные на шейку оси вплотную друг к другу, что уменьшает

габаритные размеры буксы и снижает напряжение в шейке оси. Букса состоит из

следующих частей:

корпус;

лабиринтное уплотнение;

лабиринтное кольцо;

задний

подшипник;

передний подшипник;

торцевая гайка М110;

стопорная планка;

крепительная

крышка;

болты крепления стопорной планки М12;

резиновые уплотнения.

Чертеж

буксы пассажирского вагона приведен ниже.

В настоящее время все грузовые и

пассажирские вагоны оборудуются типовым буксовым узлом с установкой двух

цилиндрических роликовых подшипников с габаритными размерами 130 x 250 x

80 мм

(

Различие между пассажирским и грузовым буксовым узлом вагона состоит в конструкции корпуса и месте передачи нагрузки.

Роликовый подшипник на горячей посадке состоит из внутреннего и наружного колец. Между ними находятся ролики, удерживаемые в сепараторе на одинаковом расстоянии один от другого. Сепаратор опирается (центрируется) на борта наружного кольца.

Оба подшипника полузакрытого типа. Задний подшипник (42726Л) имеет однобортовое внутреннее кольцо, у переднего подшипника (232726Л1) роль борта играет плоское приставное упорное кольцо. Блоки подшипников взаимозаменяемы. Посадку внутренних колец на шейку оси производят с натягом 40-65 мкм. Минимальный натяг для колец бывших в эксплуатации, 30 мкм.

Долговечность подшипников определяется диаметром роликов: чем больше их диаметр, тем они долговечнее. Также известно, что долговечность подшипника находится в прямой зависимости от длины линии контакта ролика с дорожками качения колец. В цилиндрических подшипниках контакт ролика происходит по всей его длине.

При проектировании корпусов букс с роликовыми подшипниками важным условием является рациональное распределение нагрузки между роликами и вдоль образующей роликов и колец. Корпус буксы имеет лабиринтное уплотнение. Кольцевая поверхность на торце оси позволяет осуществлять ультразвуковой контроль шейки без снятия внутренних колец подшипников.

Торцевое крепление подшипников осуществлено гайкой М110. Для придания гайке упругости, обеспечивающей включение в работу увеличенного числа витков резьбы, со стороны заднего привалочного торца гайки М110 делается кольцевая выточка. Также применяют торцевое крепление тарельчатой шайбой, которая притягивается к торцу шейки оси с помощью трех или четырех болтов с резьбой М20 и специальных лепестковых пластинчатых шайб.

Осевое перемещение буксы по внутренним кольцам подшипников ограничивается с одной стороны бортом внутреннего кольца заднего подшипника, с другой - приставным кольцом переднего подшипника. Таким образом, торцевое крепление должно удерживать на шейке оси буксу с двумя подшипниками при всех режимах эксплуатации, обеспечивая надежное прижатие приставного кольца переднего подшипника.

Для смазывания деталей буксового узла применяется консистентная смазка ЛЗ ЦНИИ, которая обеспечивает противозадирное и противоизносное воздействие на трущиеся поверхности при вращении. Смазка ЛЗ ЦНИИ уменьшает трение между деталями подшипника, предохраняет металл от коррозии, а также способствует отводу и равномерному распределению во всех частях подшипника теплоты, возникающей от трения. Не допускается появление в смазке частиц металла и песка, обладающих абразивными свойствами, а также воды, которая приводит к ее разжижению и снижает все характеристики и свойства.

Одно из требований, которое должно удовлетворяться при эксплуатации вагонов - обеспечение длительной работы без замены смазки. Пробеги вагонов между ревизиями букс, при которых разбирают буксы и заменяют смазку, достаточно велики. Следовательно, буксовая смазка должна быть стабильной по своим техническим, химическим и коллоидным характеристикам в условиях воздействия больших нагрузок на контактирующих поверхностях, вибрации, повышенных температур, влаги и прочего.

В условиях эксплуатации неизбежен кратковременный и длительный отстой вагонов или колесных пар, при котором могут интенсивно протекать процессы коррозии. Коррозионные повреждения характерны для буксовых подшипников, поэтому антикоррозионные защитные свойства смазки являются одним из критериев ее качества.

Смазка для роликовых подшипников

букс вагонов должна отвечать следующим требованиям:

1) быть химически и физически стабильной и устойчивой;

2) не содержать истирающих веществ, которые могут вызвать износ деталей

подшипников;

3)

обладать стабильностью механических свойств;

4)

не содержать свободных кислот или других коррозирующих веществ;

5)

обеспечивать равномерность смазывания деталей подшипников при различных

температурах. (Для этого смазка должна обладать липкостью, при которой она

могла бы сопротивляться действию центробежных сил, стремящихся выбросить ее из

подшипника при вращении);

6)

при всех условиях эксплуатации сохранять предел прочности;

7)

иметь температуру каплепадения значительно выше максимальной рабочей

температуры, которая в буксах с роликовыми подшипниками достигает 80°С.

Важность и сложность такого узла вагона, как буксовый, обуславливает непременное повышение надежности и стабильности его работы с учетом происходящих в процессе эксплуатации технических отказов.

2. Виды

неисправностей и причины

разрушения роликовых подшипников

Одна из причин отцепок пассажирских вагонов в эксплуатации - недопустимый нагрев буксовых узлов, который происходит из-за разрушений основных составляющих элементов роликовых подшипников.

Нагрев буксовых подшипников возникает вследствие трения качения роликов по кольцам, трения смазки о детали подшипников и трения скольжения торцов роликов о борта колец. Выделяющееся в процессе работы подшипников тепло расходуется на повышение температуры самих подшипников, смазки, шейки, корпуса буксы, сопряженных с осью элементов колес, при этом часть тепла рассеивается через поверхность буксового узла и колесной пары в окружающую среду.

Наиболее высокую температуру имеют ролики и сепараторы, затем (в порядке убывания) внутренние и наружные кольца, корпус буксы и ступица колеса. Разность температуры роликов и наружного кольца в эксплуатации составляет 25 - 40°С, но может достигать 70°С.

Различный эксплуатационный нагрев элементов подшипников вызывает температурные деформации, которые, уменьшая рабочие зазоры, могут привести к защемлению (заклиниванию) роликов между кольцами и разрушению буксового узла. Поэтому температура буксового узла является важнейшим критерием, характеризующим техническое состояние подшипников. Причиной повышенного нагрева букс, может быть излишнее количество в них смазки, что чаще всего происходит после ревизии букс. Излишняя смазка выдавливается через лабиринтные уплотнения и после пробега вагоном на расстояния 500 - 600 км интенсивность снижается. Наиболее интенсивный нагрев букс наблюдается при недостаточном радиальном и особенно осевом зазорах в подшипнике.

Букса может нагреваться в результате внезапных отказов подшипников качения, которые, хотя и не носят массовый характер, представляют угрозу безопасности движения поездов. Причинами таких отказов являются дефекты металла, нарушение технологии механической и термической обработки подшипников, из-за которых в кольцах создаются повышенные остаточные напряжения, неправильный подбор колец на шейке оси и роликов по размерам групп, недостаточное усилие затяжки торцевой гайки или болтов крепления тарельчатой шайбы, усталостные повреждения - раковины и электроожоги на дорожках качения колец и другие.

Основными неисправностями буксовых узлов с роликовыми подшипниками являются: разрыв внутреннего кольца, ступенчатые сколы борта внутреннего кольца, ослабление посадки внутреннего кольца, ослабление торцевого крепления, усталостное разрушение сепаратора, износ центрирующей поверхности сепаратора, обводнение смазки ЛЗ ЦНИИ.

Установлено, что процесс окончательного разрушения подшипника стремительно ускоряется в том случае, если в буксе прекращается процесс качения и возникает сухое трение скольжения (например, роликов по дорожке качения внутреннего кольца, внутреннего кольца по шейке оси).

Рисунок

2- Разрушение торцевого крепления буксы.

При провороте внутреннего кольца подшипника происходит ступенчатый износ шейки, который может привести к ее излому.

Известно, что если разрушение подшипника происходит в самом начале эксплуатации, то обычно причинами этого могут быть низкое качество его изготовления или нарушение технологии монтажа.

Нарушения технологии монтажа проявляются в ослаблении посадки внутренних колец на шейки оси из-за неудовлетворительного подбора величины натяга, а также в ослаблении торцевого крепления буксы.

Практика показывает, что ослабление гайки происходит по нескольким причинам. Основные из них - недостаточная затяжка гайки, низкое качество изготовления резьбы, нарушение технологии расформирования колесной пары, когда деформируется резьбовая часть шейки оси.

При ослаблении или разрушении торцевого крепления роликовой буксы происходит смещение корпуса буксы относительно лабиринтного кольца, следовательно, увеличение осевого разбега буксы на шейке.

Ослабление торцевого крепления роликовой буксы приводит в конечном результате к его разрушению (излому хвостовика стопорной планки, скручиванию гайки М110, сползанию буксы с шейки оси).

Рассматривая работу гаек на одной колесной паре при движущемся вагоне видно, что правая по направлению движения гайка стремится к откручиванию, а левая - к закручиванию. При смене направления движения процесс идет в обратном порядке. Все эти нагрузки приводят к излому хвостовика стопорной планки и, в конечном итоге, к свинчиванию гайки и сползанию корпуса буксы с шейки оси.

Причем одновременно с износом шейки появляется наклон корпуса буксы относительно оси колесной пары, соответственно перегружаются ролики и дорожки качения внутреннего и наружного колец рядом расположенного подшипника.

Ниже приведен разрыв внутреннего кольца подшипника

Рисунок

3 - Разрыв внутреннего кольца подшипника

Разрыв внутреннего кольца

подшипника вызывает два вида повреждений.

Первый вид - когда разрыв кольца

создает мгновенное заклинивание роликов в радиальном направлении из-за

уменьшения радиального зазора, а шейка оси начинает вращаться внутри кольца.

Второй вид повреждения - когда лопнувшее внутренне кольцо не вращается на

шейке, а ролики заклиниваются в радиальном направлении. Сепаратор оплавляется в

верхней нагруженной зоне, на дорожках качения внутреннего кольца возникают

следы от проскальзываний роликов, наплывы металла, на роликах появляются ползуны

и буксовый узел полностью разрушается.

Излом сепаратора является серьезной неисправностью:

Рисунок

4 - Излом сепаратора роликовой буксы.

Основным видом повреждения сепаратора является усталостный излом его перемычек. Изломавшаяся перемычка может, будучи выброшена из подшипника в полость буксы, в процессе вращения измельчаться, смешиваясь со смазкой (наличие металлических включений в которой, приводит к началу нагрева роликового буксового узла). При изломе сепаратора начинается резкое увеличение проскальзываний роликов по дорожке качения. На торцах роликов и бортах колец возникают задиры и заусенцы, внутреннее кольцо покрывается сеткой извилистых, рваных трещин.

Нельзя не отметить и такую неисправность как обводнение смазки, которая происходит в основном в зимне-весенний период. Попадание воды в смазку роликовых букс приводит к потере ее предназначения, вследствие чего подшипник начинает работать в условиях недостатка смазки, что приводит к проскальзыванию роликов при качении по кольцам. Резко возрастают силы трения скольжения, что приводит к повреждению торцов роликов и бортов колец, а у сепаратора появляются износы центрирующей поверхности. От попадания влаги в подшипнике возникает коррозия металлических деталей. Структура металла от повышенного нагрева изменяется, появляются усталостные раковины на дорожках качения внутреннего кольца.

Рисунок

5 - Раковина на внутреннем кольце.

Ежегодно примерно одна третья часть всех отцепок происходит в первые шесть месяцев после плановых видов ремонта, что свидетельствует о неудовлетворительном его качестве. В связи с этим необходимо повышать качество ремонта букс, производить дальнейшее совершенствование ремонтной базы на основе внедрения прогрессивных форм организации труда, автоматизации производственных процессов, а также повышать уровень профессионального мастерства работников.

Ниже приведена диаграмма наиболее часто встречающихся неисправностей букс, выявляемых аппаратурой КТСМ.

Рисунок 4.2.6-Диаграмма наиболее

часто выявляемых аппаратурой КТСМ неисправностей буксового узла

подвижного

состава на участке вагонного депо пассажирской технической станции.

| 1 | Неисправности сепаратора (усталостное разрушение, износ центрирующей поверхности) | 36,8 % |

| 2 | Технологический нагрев буксового узла | 17,6 % |

| 3 | Ослабление торцевого крепления | 12,3 % |

| 4 | Коррозия дорожек качения внутренних и наружных колец подшипников | 11,8 % |

| 5 | Вмятины дорожек качения | 7,4 % |

| 6 | Задиры бортов и торцов роликов | 5,9 % |

| 7 | Шелушение внутренних колец | 4,5 % |

| 8 | Прочие | 3,7 % |

Как видно по диаграмме, основной

неисправностью буксового узла является износ центрирующей поверхности

сепаратора (36,8%).

Следующей, по величине

процентного соотношения, выходит такая неисправность как технологический нагрев

(17,6).

Ослабление торцевого крепления роликового буксового узла (11,8%)

является третьей по величине из всех выявленных аппаратурой неисправностей.

Нельзя не отметить и такую неисправность, как коррозия дорожек качения

внутренних и наружных колец подшипников (7,4%).

Вмятины дорожек качения (5,9%),

задиры бортов и торцов роликов (4,5%) и шелушение внутренних колец (3,7%) хоть

и присутствуют на диаграмме разложения результатов анализа, но вместе с

остальными прочими неисправностями не являются такими ярко выраженными, как вышеперечисленные.

3. . Влияние неисправностей буксового узла на безопасность движения

Выявление неисправного буксового узла вагона, является одной из важнейших задач, в общей цели обеспечения безопасности движения поездов, перевозок грузов и пассажиров. С увеличением участковых скоростей движения подвижного состава, возрастает ответственность осмотрщиков вагонов при контроле технического состояния буксового узла.

При исправности средств контроля состояния буксового узла в пути следования, правильном расположении данной аппаратуры, принятых вовремя действий работников, причастных к остановке и проверке показаний установки, показавшей превышение допустимого уровня нагрева, вероятность возможных тяжелых последствий существенно снижается.

Ввиду возможного интенсивного роста уровня нагрева неисправного буксового узла (скорость роста может достигать 20°С в минуту), велика возможность проворота внутреннего кольца одного или двух подшипников, полного заклинивания буксы, приводящих к последующему излому шейки оси и как правило сходу вагона с рельсовой колеи.Применение аппаратуры ПОНАБ, ДИСК, КТСМ позволяет обнаруживать неисправности буксовых узлов в начальной стадии развития, своевременно устранять причины нагрева и предотвращать необратимые отказы с разрушениями подшипников.

В связи с этим, в соответствии с Инструкцией ЦВ-ЦШ № 453, разработан порядок действий при определенных, выявленных аппаратурой контроля, уровнях нагрева буксового узла.

При показаниях,

классифицированных аппаратурой как аварийный «Тревога 2», машинист поезда,

получивший информацию от ДСП, обязан:

1. Применить служебное торможение на

перегоне, остановив состав;

2. Проверить указанный вагон на наличие

аварийного буксового узла, имеющего сильный нагрев (с проверкой двух смежных

вагонов);

3. Передать информацию ДСП о порядке

своих дальнейших действий:

При показаниях предаварийного уровня нагрева, проверка показаний производится с указания оператора отделения дороги, отвечающего за контроль в системе АСК ПС.

Установка ПОНАБ-3 выдает показание только на аварийный уровень нагрева «Тревога ».

Установка ДИСК-Б может показывать как аварийные уровни нагрева, так и предаварийный (уровни выводятся на печатающем устройстве). Установка КТСМ 01 показывает

четыре возможные группы уровней нагрева, которые разделяются по цвету:

зеленый - предаварийный «Контроль» (с

0 по 29 уровень); ;

желтый - предаварийный «Отношение» (с

30 по 37 уровень);

красный - аварийный «Тревога 1» (с 38

по 47 уровень);

красный - аварийный «Тревога 2» (с 48

по 70 уровень).

При показаниях красного цвета «Тревога 1» и «Тревога 2» - порядок действий аналогичен вышеперечисленному.

При показаниях желтого цвета «Отношение», говорящем о выявленном в составе поезда буксовом узле, уровень которого в несколько раз ( в зависимости от настройки ) превышает уровень нагрева соседней буксы. Проверка такого показания предаварийного уровня производится осмотрщиками вагонов на станции, с обязательным вскрытием смотровой крышки буксового узла, для проверки состояния указанной буксы.

При показаниях зеленого цвета «Контроль» оператор системы АСК ПС, следящий за интенсивностью роста нагрева буксового узла у конкретного вагона по показаниям нескольких установок, принимает решение об остановке поезда и проверке показания осмотрщиками вагонов.

При осмотре поездов на ПТО осмотрщики вагонов выявляют неисправные буксовые узлы вагонов по внешним признакам, методом простукивания нижней части смотровой крышки и путем ощупывания корпусов букс тыльной стороной ладони. Практика показывает, что в определенных случаях неисправный буксовый узел вагона может не иметь нагрева корпуса буксы. Такие буксы, при техническом осмотре поездов, выявляются только по имеющимся внешним признакам неисправности буксового узла.

Методом простукивания выявляются роликовые буксовые узлы вагонов, имеющие разрушение торцевого крепления (ослабшие болты крепления тарельчатой шайбы, излом головок болтов крепления стопорной планки гайки М 110, скручивание гайки М 110 с резьбовой части шейки оси колесной пары).

Ввиду сложности устройства буксового узла вагона, отсутствия возможности контроля внутреннего состояния при осмотре вагонов, повышаются требования к технической подготовленности осмотрщиков вагонов, которые являются последним звеном в цепочке лиц, отвечающих за безопасность движения, которое дает готовность на безаварийное проследование вагонов в составе поезда по гарантийным участкам.

Только качество технической учебы и контроль за соблюдением технологической дисциплины, могут дать положительный результат в выявлении неисправностей подвижного состава при осмотре вагонов, угрожающих безопасности движения.

Единое взаимодействие всех современных систем бесконтактного выявления неисправностей подвижного состава на ходу поезда, совместно с качественным осмотром подвижного состава на пунктах технического обслуживания вагонов, строгим соблюдением технологического процесса сборки и ремонта узлов вагонов, при плановых видах ремонта, могут и обязаны дать положительный результат для гарантированного проследования вагонов до места назначения.

- Как повысить надежность буксового узла?

- Техническое обслуживание буксовых узлов.

- Виды неисправностей роликового буксового узла вагона.

Выявление неисправностей буксового узла на ПТО.

Главные неисправности, предпосылки появления и методы их предупреждения. - Контактное деформирование элементов подшипников буксы колёсной пары железнодорожного вагон.

- Совершенствование и модернизация буксовых узлов грузовых вагонов.

- 3-ЦВРК Инструктивные указания по эксплуатации и ремонту вагонных букс с роликовыми подшипниками.

- ЦТ-330 Инструкция по техническому обслуживанию и ремонту узлов с подшипниками качения локомотивов и моторвагонного подвижного состав.

- ПКБ ЦТ.06.0073 - Узлы с подшипниками качения железнодорожного тягового подвижного состава. Руководство по техническому обслуживанию и ремонту, введенное на основании Руководства ОАО "РЖД" № 2747р от 12.12.2013 года. (Взамен ЦТ-330).

- Руководящий документ по ремонту и техническому обслуживанию колесных пар с буксовыми узлами грузовых вагонов магистральных железных дорог колеи 1520. Утверждено Советом по железнодорожному транспорту государств-участников Содружества (протокол от «16-17» октября 2012 г. № 57).

- Руководство по осмотру, ревизии и ремонту букс специального подвижного состава. Утверждено Распоряжением ОАО "РЖД" от 27.08.2018 № 1887р. (Взамен ЦПО-31)

- ЦПО-31 Руководство по осмотру, ревизии и ремонту букс специального подвижного состава.

- Методика определения причин изломов шеек осей и разрушения роликовых буксовых узлов.

- Р 659/3 Рекомендации по ремонту, сборке и регулировке буксовых узлов колесных пар тягового подвижного состава.

- ТУ 32ЦВ-ВНИИЖТ-99 Прессовая посадка внутренних колец буксовых подшипников и лабиринтных колец на оси колесных пар.

- ТИ 05-02-Б-2010 - Ремонт сваркой и износостойкой наплавкой корпуса буксы (Технологическая инструкция).

- Классификатор неисправностей вагонных колесных пар и их элементов 1.20.001-2007.

|

|

|

Роликовый буксовый узел вагона.

Виды неисправностей

.gif)

.gif)

.gif)

.gif)