![]()

Тел: +7(391)254-8445

E-mail: rcit@inbox.ru

ТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ

«Регионального Центра Инновационных Технологий»

Победитель конкурса -

Дирекция по ремонту тягового подвижного состава

Победитель конкурса -

Дирекция по ремонту тягового подвижного состава

Целенаправленная работа всех без исключения коллективов ремонтных локомотивных депо по внедрению методов «Бережливого производства» принесла ощутимые результаты. В ежегодном конкурсе в номинации «Лучший функциональный филиал производственного блока ОАО “РЖД”» победителем по итогам работы в 2012 г. признана Дирекция по ремонту тягового подвижного состава.

Редакция поздравляет руководителей Дирекции и коллективы ремонтных депо с заслуженной победой и предлагает читателям статью главного инженера Дирекции О.А. ТЕРЕГУЛОВА о предприятиях, наиболее отличившихся в проекте «Бережливое производство».

Внедрение технологий бережливого производства рассматривается в ОАО «РЖД» как наиболее эффективный, надежный и экономичный путь к непрерывному развитию, позитивному изменению во всех сферах производственной деятельности. Данное направление позволяет улучшить качество ремонта тягового подвижного состава (ТПС) благодаря оптимизации технологических процессов ремонта и обслуживания, создать наиболее безопасные условия труда для работников ремонтных локомотивных депо, а высвободившиеся средства направить на стимулирование высокопроизводительного и качественного труда, приобретение нового оборудования, улучшение условий труда.

Реализация проекта «Бережливое производство» в Дирекции по ремонту тягового подвижного состава (ЦТР) — филиала ОАО «РЖД» началась в 2010 г. с четырех пилотных ремонтных локомотивных депо, а в 2012 г. уже все коллективы ремонтных депо сети участвовали в данном проекте.

Чтобы организовать работы по внедрению технологий бережливого производства, в ЦТР создана вертикаль управления проектом, состоящая из трех уровней: центрального, регионального и линейного. Сформированы рабочие группы, разработаны и утверждены положения о них. Ежегодно рабочими группами разрабатываются планы по внедрению предлагаемых производственных улучшений.

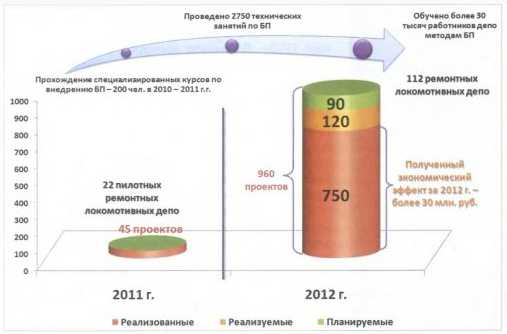

Наиболее важный аспект успешного внедрения методов бережливого производства — создание мотивационной среды, способствующей вовлечению персонала в процесс постоянных улучшений. Так, в ремонтных локомотивных депо в 2012 г. проведено более 2750 технических занятий по изучению основ бережливого производства, обучено более 30 тыс. человек. Благодаря такому подходу к обучению в прошлом году специалистами депо разработаны 750 проектов улучшений, направленных на совершенствование технологических процессов, повышение производительности труда.

Кроме того, для эффективного обучения персонала на информационном портале ЦТР создан раздел «Бережливое производство», в котором представлены материалы, касающиеся вопросов внедрения технологий бережливого производства. Они активно используются руководителями и специалистами при проведении технических занятий с персоналом ремонтных депо. На рис. 1 показана взаимосвязь обучения персонала и реализации проектов улучшений производства.

Специалисты рабочих групп широко используют инструменты бережливого производства, в числе которых система 5С, картирование потоков создания ценности, канбан (система организации производства и снабжения, позволяющая реализовать принцип «точно в срок»), ТРМ (система всеобщего обслуживания оборудования), визуальный контроль, кайдзен (постоянное совершенствование процессов производства).

Ежемесячно в ЦТР на совещаниях в формате видеоконференций рассматриваются результаты внедрения технологий бережливого производства, принимаются решения о дальнейшей реализации лучших проектов улучшений в других депо.

Наибольшее количество внедренных проектов, разработанных другими ремонтными локомотивными депо, осуществлено специалистами Восточно-Сибирской дирекции по ремонту ТПС, где реализовано 98 проектов. В Октябрьской, Юго-Восточной и Южно-Уральской дирекциях работниками депо внедрено в производство уже более 20 проектов улучшений.

Работы структурных подразделений Дирекции получают заслуженную высокую оценку. Так, проект ремонтного локомотивного депо Барнаул по реконструкции ПТОЛ Алтайская, представленный на видеоконференции ОАО «РЖД» в июле 2012 г., получил широкое распространение (см. также журнал «Локомотив» № 9, 2012 г.). Он внедрен не только в структурных подразделениях локомотиворемонтного комплекса, но и на всех дорогах. Общий ожидаемый экономический эффект, складывающийся из снижения потерь материальных ресурсов и производственного процесса, составит более 2,5 млн. руб. в год.

Внедрение другого проекта бережливого производства позволило на топливной базе станции Войновка Свердловской дороги снизить время экипировки тепловозов на 26 мин. А это в свою очередь потребовало сокращения времени проведения ТО-2 локомотивов для увеличения пропускной способности ПТОЛ Войновка.

Для реализации межфункционального проекта «Совершенствование технологического процесса работы станции Войновка» сформирована оперативная рабочая группа, в состав которой включены и работники указанного ПТОЛ ремонтного локомотивного депо Тюмень. Ожидаемый годовой экономический эффект от внедрения мероприятий по улучшению составит 432 тыс. руб.

В реализацию проекта «Бережливое производство в ОАО “РЖД"» с каждым годом вовлекается все большее число участников. Ежегодно проводится конкурс «Лучшее подразделение в проекте «Бережливое производство в ОАО “РЖД"».

Ремонтные локомотивные депо Дирекции принимают активное участие в конкурсе. По результатам интерактивного голосования, прошедшего в декабре 2012 г. в номинации «Лучшее структурное подразделение» среди ремонтных локомотивных депо Дирекции первое место присуждено депо Зиминское, второе - Санкт-Петербург-Сортировочный-Московский, третье - Нижнеудинское. Победителем в номинации «Лучший функциональный филиал производственного блока ОАО “РЖД"» признана Дирекция по ремонту тягового подвижного состава.

Коллектив ремонтного локомотивного депо Зиминское вовлечен в проект «Бережливое производство в ОАО “РЖД”» с 2012 г. За год внедрения технологий бережливого производства в депо видны ощутимые результаты работы. Реализация проектов улучшений позволила работать без травм, улучшить условия труда работников, сократить непроизводительные потери, повысить производительность труда по сравнению с 2011 г. на 17 %. За 2012 г. получен экономический эффект в размере более 5 млн. руб.

Для участия в указанном выше конкурсе руководством депо были определены следующие четыре проекта: «Процесс ремонта шатунно-поршневой группы дизеля 10Д 100 в объеме ТР-3», «Процесс ремонта тягового электродвигателя тепловоза в объеме ТР-3», «Процесс ремонта колесно-моторного блока тепловоза», «Процесс ремонта компрессора КТ-6, КТ-7».

Рисунок 1.

Взаимосвязь обучения персонала и реализация проектов улучшения

производства

В финале конкурса был представлен проект «Процесс ремонта шатунно-поршневой группы дизеля 10Д100 в объеме ТР-3».

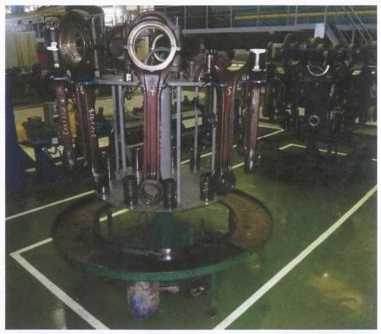

Для оптимизации технологических процессов и снижения потерь производственного времени рабочей группой были разработаны мероприятия, а специалистами депо изготовлено следующее оборудование:

- устройство для демонтажа поршней с шатуна во время снятия (рис. 2);

- универсальный стенд для проверки просвета и зазора колец в условиях депо.

Рисунок 2. Устройство для демонтажа поршней с шатуна во время снятия

Отдельного внимания заслуживает система снабжения, разработанная в депо в ходе экспериментов по внедрению методов бережливого производства. Исходя из количества потерь рабочего времени, выявленного в ходе анализа технологических процессов депо, было установлено, что в основном они приходятся на перемещение персонала за запасными частями и материалами.

Для исключения лишних переходов сотрудников рабочей группой было принято решение о размещении необходимых деталей и материалов как можно ближе к месту их потребления. Непосредственно на участке были установлены мини-кпадовые для метизов и мелких запчастей, сформирован их перечень и определено необходимое количество.

Кроме того, для оптимизации хранения и учета применяемых в ремонте прокладок двигателей установлен стенд, используемый по принципу супермаркета.

Экономия от внедрения проектов бережливого производства в отделении по ремонту шатунно-поршневой группы дизеля 10Д 100 составила 2,5 млн. руб. в год. Эффективность процесса выросла на 28 %, время ремонта одной шатунно-поршневой группы сократилось на 47 %, непроизводительные потери рабочего времени снизились на 2686 чел. -ч в год.

Коллектив ремонтного локомотивного депо Санкт-Петербург-Сортировочный-Московский в 2012 г. отличился среди других структурных подразделений Дирекции благодаря двум внедренным в производство эффективным функциональным проектам.

Первым проектом стало создание системы мониторинга технического состояния тепловозов с использованием функций системы удаленного контроля технических параметров тепловозов (АСК-ВИС), позволяющего отслеживать наибольшее количество показателей в сравнении с аналогичными системами.

Используя эту систему, появилась возможность контролировать ключевые параметры работы и выявлять неисправности тепловоза, находящегося в эксплуатации. Эффект от данного проекта сложно переоценить, ведь данная система мониторинга призвана снизить непроизводительные расходы из-за отказов технических средств не только в данном депо, но и в шести других ремонтных предприятиях Октябрьской дирекции, локомотивы которых оборудованы такой же системой.

Учитывая степень важности и все сложности реализации проекта, его куратором стал В.А. Хохлов — начальник ремонтного локомотивного депо Санкт-Петербург-Сортировочный-Московский. Данная система за 2012 г. позволила выявить более 450 случаев неисправностей в работе тепловозов. Годовой экономический эффект составил 12 млн. руб.

Вторым, не менее важным проектом стала организация пункта реостатных испытаний. Перенос прежнего реостатного пункта на новое место позволил уйти от перемещений локомотивов по загруженным тракционным путям и снизить время их подачи от ремонтного стойла до данного пункта.

Эффект от такого расположения получен сразу же после ввода его в эксплуатацию. Время на маневровые передвижения локомотивов с ремонтных позиций до нового пункта испытаний сократилось в среднем с 2 ч до 15 мин. Экономический эффект оценивается в 523 тыс. руб. в год.

Эффективная реализация указанных проектов — существенный стимул для работников и специалистов всех уровней депо по дальнейшему выявлению производственных потерь, их анализу с последующей минимизацией издержек.

Ремонтное локомотивное депо Нижнеудинское уже второй год принимает участие в конкурсе «Лучшее подразделение в проекте “Бережливое производство в ОАО “РЖД”» и второй раз занимает почетное призовое третье место.

Для участия в конкурсе от депо были представлены три проекта:

- «Ремонт электрической аппаратуры в объемах ТР-2, ТР-3»,

- «Ремонт электронного оборудования в объеме ТР-3»,

- «Ремонт вспомогательных машин в объеме ТР-3».

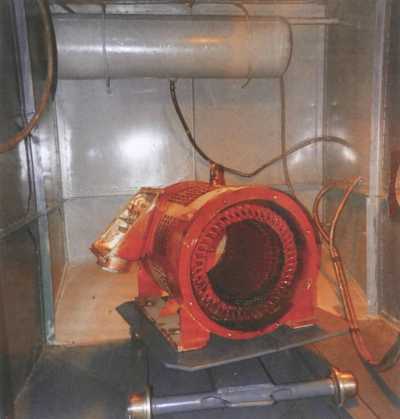

В финале конкурса участвовал проект «Ремонт вспомогательных машин в объеме ТР-3».

Основной проблемой при ремонте вспомогательных машин являлось то, что они длительное время из-за непродуктивных перемещений в процессе работ находились в ремонте. Кроме того, в отделении отсутствовали механизированные позиции ремонта.

Для ликвидации выявленных проблем рабочей группой были разработаны и специалистами депо успешно внедрены следующие проекты улучшений, позволившие исключить непроизводительные потери:

- выполнена расстановка оборудования по потоку с учетом разделения зон «в ремонт», «брак», «готовая продукция», исключающая попадание непригодного оборудования в работу;

- оборудованы пневмогайковертами ремонтные позиции;

- изготовлена и установлена моечная машина, улучшившая качество ремонта вспомогательных машин (рис. 3);

- изготовлены и установлены инструментальные ящики и стеллажи, позволившие сократить время излишних перемещений работников;

- изготовлена и установлена позиция по проверке производительности масляных насосов в трансформаторном отделении, исключающая попадание неисправных насосов на электровоз.

Рисунок 3. Моечная машина в депо Нижнеудинск

В ходе реализации разработанных мероприятий достигнуты существенные результаты.

Время нахождения в ремонте вспомогательных машин сократилось на 14%, а масляных насосов — на 57%.

Другой заявленный проект «Ремонт электрической аппаратуры в объемах ТР-2, ТР-3» хотя и не вышел в финал, но заслуживает не меньшего внимания. Благодаря его реализации на участке по ремонту электрической аппаратуры произведена установка изолированной позиции для испытания главного выключателя (ГВ). Это позволило избежать излишних потерь рабочего времени до 58 мин. за смену.

Установленные на том же участке передвижные кантователи для ремонта быстродействующих выключателей (БВ) позволяют в процессе ремонта безопасно вращать их в двух плоскостях. Применение данного оборудования исключило использование грузоподъемного крана, который был задействован для этих же целей, и потери на его привлечение составляли 45 ч в год. В результате выполненных работ время нахождения в ремонте ГВ сократилось на 35%, БВ — на 19%.

В 2012 г. Дирекцией по ремонту тягового подвижного состава при реализации проектов улучшений получен экономический эффект более 30 млн. руб. Непроизводительные потери рабочего времени сокращены на 5600 ч, на транспортировку запасных частей — 2600 ч, а лишние перемещения персонала снижены на 381 тыс. м.

В целом по Дирекции по сравнению с 2011 г. производительность труда увеличилась на 3,22%, количество случаев производственного травматизма сократилось на 5,5%, простой тепловозов на ТР-3 и количество отказов снижены, соответственно, на 23,4 и 9%.

Работы по внедрению технологий бережливого производства на предприятиях ЦТР продолжаются. Задачи, стоящие перед ремонтными коллективами депо, по-прежнему требуют наиболее полного использования творческого потенциала работников, повышения их заинтересованности в результатах своего труда, стимулирования рационализаторской и новаторской деятельности.

Применение технологий бережливого производства и тиражирование проектов улучшений в ремонтных локомотивных депо позволят снизить себестоимость ремонта, повысить производительность труда, улучшить качество ремонта ТПС, его эксплуатационную надежность и тем самым обеспечить безопасность движения поездов.

Победитель конкурса - Дирекция по ремонту тягового подвижного составава