![]()

Тел: +7(391)254-8445

E-mail: rcit@inbox.ru

Статьи

технической тематики из периодических изданий

«Регионального Центра Инновационных Технологий»

Технологии и технические средства

восстановления изоляции электрических машин

тягового подвижного состава

Совершенствование технологии восстановления изоляции

электрических машин тягового подвижного состава

при деповском ремонте

Дульский Евгений Юрьевич

ИРКУТСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ ИрГУПС (ИрИИТ)

Технологии и технические средства

восстановления изоляции электрических машин

тягового подвижного состава

2.1 Методы, способы и средства сушки и капсулирования изоляции обмоток ЭМ ТПС

в процессе их технического обслуживания и ремонта

В процессе деповского ремонта структуру и физико-механические свойства изоляции обмоток ЭМ ТПС восстанавливают пропиткой в электроизоляционном материале (ЭИМ) (лаке, компаунде) с последующей её сушкой [136].

Упреждающая пропитка, производственный цикл которой включает в себя операции предварительной сушки изоляции для удаления из нее влаги, собственно пропитки, т.е. заполнения пор и пустот в материале и промежутков в изоляции ЭИМ; сушки/капсулирования изоляции после пропитки в ЭИМ для удаления растворителей и полимеризации твердой основы ЭИМ, восстанавливает физико-механические свойства изоляции, продлевая ресурс ЭМ ТПС [6, 133]. Цель пропитки, сушки и капсулирования изоляции – повышение диэлектрической и механической прочности, химо- и влагостойкости, теплопроводности, т.е. всего того комплекса свойств, которые определяют качество изоляции и, следовательно, надежность и долговечность эксплуатации обмоток ЭМ ТПС.

Процесс термообработки изоляции может быть разбит на следующие этапы:

– нагрев изоляции до заданной температуры, значение которой определяется назначением термообработки (сушка до пропитки и капсулирование после);

– удаление из объема изоляции низкомолекулярных соединений (влага – в случае предварительной сушки; растворители – в основном при капсулировании изоляции, пропитанной ЭИМ);

– полимеризация пропиточного состава (лаковой основы или связующего компаундов) при капсулировании.

Температурные условия термообработки обычно жестко определены изготовителем пропитывающего состава, а длительность его является функцией технологических свойств материалов, образующих систему изоляции, их массы, конструктивных характеристик обрабатываемого узла, давления, а также метода подвода тепла к изоляции. Эти же факторы, дополненные показателем влажности, определяют длительность режимов предварительной сушки перед пропиткой. Метод нагрева является практически единственным параметром, неограниченным регламентирующими рамками, и его обоснованный выбор может существенно повлиять на интенсивность и эффективность рассматриваемого технологического процесса.

Существуют следующие методы сушки изоляции обмоток ЭМ ТПС [6, 66, 67, 72]:

– конвективный;

– вакуумный;

– индукционный;

– токовый нагрев;

– терморадиационный (ИК–излучением).

Во всех этих методах предусматривается процесс нагрева – передачи тепловой энергии от одного тела к другому.

При ремонте ЭМ ТПС наиболее широко используются конвективный метод сушки изоляции обмоток [72, 73], с использованием электрических печей, которые будут рассмотрены подробнее далее.

Теплоносителем в данном случае является нагретый воздух, и передача тепла к изоляции обмоток происходит путем свободной и вынужденной конвекции. Тепловая энергия, поступая с внешней поверхности изоляции, создает условия для первоочередного удаления низкомолекулярных соединений из приповерхностных слоев. Возникающий градиент концентрации обусловливает направленную к поверхности концентрационную диффузию [25, 26]. Но из-за высокого температурного градиента значительной оказывается роль имеющей противоположное направление термодиффузии [97]. Это определяет большую длительность процесса сушки изоляции обмоток ЭМ ТПС конвективным методом, а также вероятное возникновение дефектов, особенно при обработке пропитанной в лаках изоляции так, как содержание растворителя в лаке может доходить до 90%.

Причина возможного дефектообразования заключается в том, что необходимые для полимеризации температурные условия создаются, прежде всего, на поверхности 2 пропитанной изоляции (рисунок 2.1).

Рисунок 2.1. Дефектообразование при использовании конвективного метода сушки изоляции обмоток ЭМ ТПС:

1 – лаковая пленка; 2 –пропиточный материал (лак, компаунд.); 3 – пропитанный изоляционный материал;

4 – проводник обмотки; 5 – пары растворителя;

6 – полости (микротрещины)

Образовавшаяся лаковая пленка 1 препятствует выходу паров растворителя 5. В результате, после того как пары растворителя все-таки вырвутся на свободу, могут сформироваться полости, являющиеся зонами возникновения частичных разрядов, или произойти локальные разрушения поверхностного лакового слоя с образованием полостей (микротрещин) 6, через которые в процессе эксплуатации ЭМ ТПС могут возникнуть пробои и межвитковые замыкания (данная гипотеза будет подтверждена в ходе выполнения экспериментальной части данной диссертационной работы в главе 4).

Все это ведет к снижению функциональных свойств изоляции и на этапе изготовления требует дополнительной интенсификации процесса удаления низко-молекулярных соединений, например, путем вакуумирования.

Помимо этого, конвективный метод сушки изоляции обмоток ЭМ ТПС, особенно это касается крупногабаритных узлов (якорь, остов), характеризуется значительными затратами времени на этапе нагрева до заданной температуры (25-30 % от общей длительности процесса) и неравномерностью в ее распределении между отдельными частями обмоток.

Технология сушки изоляции обмоток ЭМ ТПС с использованием вакуума как самостоятельная не используется [6]. Применяют её как вспомогательную зачастую с конвективным методом (поочередно), что обеспечивает понижение температуры и скорости нагрева изоляции без снижения интенсивности процесса сушки и влагоотдачи.

Индукционный метод заключается в нагревании обмоточных изделий индукционными токами, образующимися в них под влиянием пульсирующего магнитного поля, в котором находятся нагреваемые узлы ЭМ ТПС [6, 72].

Количество тепла, образующееся в перемагничиваемой стали, находится в прямой зависимости от магнитной индукции и частоты тока, и чем они больше, тем выше температура нагреваемых узлов ЭМ. Источником высокочастотной энергии могут быть промышленные генераторы ТВЧ. Индукционный метод сушки токами нормальной частоты не требует специального оборудования: в качестве источника электромагнитных колебаний применяется переменный ток от сети 50 Гц, питающей индукторы, которые охватывают подвергаемые нагреву узлы ЭМ ТПС. Процесс сушки изоляции при индукционном нагреве протекает изнутри вовне, что создает благоприятные условия для удаления растворителя и высыхания лаковой пленки. Высохшее покрытие не имеет ни вздутий, ни пор. Однако конструкция индуктора должна соответствовать конфигурации и размерам изделий, что ограничивает распространение индукционного метода.

Суть токового метода сушки – пропускание электрического тока пониженного напряжения через пропитанную в ЭИМ обмотку ЭМ ТПС, вызывающего её дальнейший необходимый нагрев (сушка изоляции) [74].

Для токового метода сушки изоляции обмоток может применяться как постоянный, так и переменный ток промышленной частоты 50 Гц; в обоих случаях эффект будет одинаковым. На практике наибольшее распространение для токово-го нагрева получил переменный ток, при котором тепло генерируется:

а) в материале проводов, где тепло выделяется за счет активных потерь;

б) в стали узлов ЭМ, где тепло выделяется добавочными потерями за счет потоков рассеяния;

в) за счет диэлектрических потерь в изолирующем материале в начальной стадии процесса сушки изоляции.

При постоянном токе тепло генерируется только в материале проводов. Величины тока и напряжения выбираются в зависимости от конструкций обмоток и узла, условий сушки и т. д.

Токовый метод сушки обмоток ЭМ ТПС может производиться как на однофазном, так и на трехфазном токе. При применении однофазной системы требуется последовательное или параллельное соединение обмоток всех трех фаз узлов машин, что не всегда возможно при трехфазном токе, так как не все начала и концы обмоток выводятся на доску зажимов.

Основным условием для определения режимов токового нагрева является определение тока, при котором будет форсирован набор температуры окружающей средой до максимальной температуры сушки.

Наиболее эффективный по сравнению с другими методами является терморадиационный метод сушки (ИК-излучением), который имеет плотность теплового потока в разы больше других [71, 104, 105, 139]. При токовом методе происходят большие тепловые потери, связанные с нагревом меди обмотки проводников. Такие же потери присутствуют и при конвективном и индукционном методах, но уже в большем количестве, так как здесь происходит нагрев всех частей ЭМ ТПС. В случае терморадиационного метода сушки имеет место лишь селективный нагрев изоляции без дополнительных тепловых и энергетических потерь. При терморадиационном методе сушки изоляции обмоток используется принципиально иной вид нагрева, основывающийся на поглощении изоляционными материалами энергии субинфра- и инфракрасного излучения [6, 68, 72]. Преобразование энергии излучения в тепловую происходит в некотором слое изоляции, глубина которого определяется длиной волны и оптическими свойствами изоляционных материалов. Тепловые лучи (ИК–лучи) [102], в основном коротко- и средневолновые с длиной волны 0,8-5,0 мкм, проходят расстояние от источника излучения до облучаемой поверхности почти без потерь (в зависимости от коэффициентов отражения и поглощения ЭИМ), а основные диффузионные процессы имеют оптимальное направление (рисунок 2.2) [148].

Рисунок 2.2. Распространение ИК-лучей по глубине слоя пропитанной изоляции:

1 – электроизоляционный пропиточный материал (лак, компаунд.);

2 – пропитанный изоляционный материал;

3 – проводник обмотки;

4 – пары растворителя

Нагретые основным потоком ИК–лучей металлические части обмотки 3, в свою очередь, нагревают лакокрасочный материал 2 снизу, способствуя передаче тепла от нижних слоев изоляции к верхним и ускоряя удаление растворителя 4, тем самым значительно сокращая процесс сушки.

Эффективность метода сушки ИК–излучением в значительной степени обусловливается свойствами лакового покрытия — его отражательной способностью, зависящей от цвета и природы лака, а также свойствами основного материала изделия. Покрытия из прозрачных материалов при высоком коэффициенте отражения обладают низкими коэффициентами поглощения, и попытки нагревания ИК–излучением таких изделий не могут сопровождаться успехом. Для эффективного использования ИК–излучения и достижения высоких температур необходимо создать покрытия, обладающие высокой поглощательной способностью ИК части спектра [30].

В настоящее время на сети ОАО «РЖД» в процессе деповского ремонта сушку увлажненной и капсулирование пропитанной изоляции обмоток ЭМ ТПС осуществляют в электрических конвективных сушильных печах [37, 98, 130].

Наиболее распространёнными являются печи типа СДО – «печь сопротивления с выдвижным поддоном с окисленной воздушной средой». Корпус электропечи СДО представляет собой теплоизолированную камеру, выполненную из профильного и листового проката. Теплоизоляция выполняется плитами из минеральной ваты.

Для сушки и капсулирования изоляции обмоток ТЭМ электровозов переменного тока применяют печи, мощностью 80 кВт (рисунок 2.3), а для электровозов постоянного тока – мощностью 40 к Вт (рисунок 2.4).

Такая разница в мощностях обусловливается отличием геометрии конструктивных элементов обмоток ТЭМ электровозов переменного (однофазно-постоянного) тока и электровозов постоянного тока.

Рисунок 2.3. Конвективная электрическая печь типа СДО для сушки ТЭМ электровозов переменного тока:

1 – ТЭНы; 2 – привода вентилятора; 3 – привод дверцы печи

Рисунок 2.4. Конвективная электрическая печь типа СДО

для сушки ТЭМ электровозов постоянного тока:

1 – ТЭНы

Геометрия обмоток ТЭМ электровозов переменного тока конструктивно значительно сложнее, чем у электровозов переменного тока. К примеру, на рисунке 2.5 слева изображен остов ТЭД электровоза переменного тока ВЛ85, а справа – электровоза постоянного тока ЭП2К. Видно, что конструкция обмоток магнитной системы остовов явно отличается. Следовательно, так как остов ТЭД электровоза ВЛ85 имеет более сложную конструкцию, на осуществление его сушки необходимо затратить больше мощности.

Рисунок 2.5. Остова ТЭД электровозов переменного (слева) и постоянного (справа) тока

Проанализируем данную технологию сушки изоляции обмоток ТЭМ электровозов на примере Нижнеудинского локомотиво–ремонтного депо ВСЖД.

Деповской ремонт в Нижнеудинском локомотиво–ремонтном депо ВСЖД с использованием печи СДО предусматривает несколько технологических операций по сушке изоляции обмоток ЭМ перед пропиткой в ЭИМ и её капсулированием после пропитки. В зависимости от состояния сопротивления изоляции процесс сушки и капсулирования для одной и той же машины может повторяться несколько раз. В некоторых случаях общее время, затраченное на процесс сушки/капсулирования изоляции, может достигать до 48 часов.

В печи использован конвективный метод сушки/капсулирования посредством нагрева воздуха в рабочем пространстве печи ТЭНами 1 (рисунок 2.3), расположенными по периметру боковых стенок печи, и распределением нагретого воздуха по всей рабочей камере, вентилятором 2.

В таблице 2.1 представлены технические данные печи СДО.

Таблица 2.1 – Основные технические данные электропечи СДО

| Наименование показателей | Значение |

| Установленная мощность, кВт | 80 |

| Номинальное напряжение питающей сети, В | 380/220 |

| Номинальная частота тока питающей сети, Гц | 50 |

| Напряжение на трубчатом нагревателе (ТЭНе), В | 220 |

| Рабочая температура, °С | 160 |

| Максимальная температура, °С | 200 |

| Стабильность температуры, % | ±5 |

| Максимальный вес загрузки, кг, не более | 11000 |

| Размеры рабочего пространства, мм | 4000×1600×1315 |

| Среда в рабочем пространстве |

Воздух с парами летучих веществ |

| Габаритные размеры, мм | 4500×2350×2320 |

| Мощность привода вентилятора, кВт | 0,75 |

| Мощность привода дверцы печи, кВт | 5,5 |

В процессе ремонта в печи производят сушку/капсулирование изоляции обмоток якорей и остовов ТЭД типа НБ-514 электровозов серии ВЛ85, также её используют для сушки изоляции статоров асинхронных вспомогательных машин типа АНЭ225 тех же серий электровозов.

Температура нагрева изоляции обмоток ЭМ ТПС в данной печи в процессе сушки или капсулировании должна быть не менее 130–140 °С. Время сушки изоляции до пропитки в ЭИМ отсчитывается при достижении данной температуры и должно быть не менее 10 часов, и столько же в процессе капсулирования после пропитки. При открывании двери сушильной печи, оно увеличивается на 30 минут после каждого открытия. Поэтому прерывать процесс сушки/капсулирования не рекомендуется. По технологии после сушки/капсулировании проверяется сопротивление изоляции обмотки при температуре 130 °С, которая должна быть не менее 3 Мом. Такая проверка производится как минимум 2 раза. При меньшем значении сопротивления изоляции сушку или процесс капсулирования продолжают до получения установившегося сопротивления изоляции не ниже 3 МОм.

Из-за большого объёма ремонтных работ печь находится во включенном состоянии двадцать четыре часа в сутки. При установленной мощности печи 80 кВт расход электроэнергии в сутки на работу одной печи (а их в депо четыре), с учетом всех её вспомогательных приводов:

- привода вентилятора 2 (рисунок 2.3), который также работает двадцать четыре часа;

- привода дверцы печи 3, осуществляющего её автоматическое закрытие и открытие, работающий примерно час в сутки – составляет около 2 МВт∙ч.

Помимо выше сказанного в процессе эксплуатации печи возникают значительные непроизводственные потери теплоты, о которых более подробно будет описано в главе 4.

Также стоит отметить неэффективность самой технологии пропитки изоляции обмоток ТЭМ электровозов, которая выражается в больших затратах ЭИМ. Пропитку проводят в специализированных установках с помощью ультразвука [37]. В итоге получается, что пропитывается не только изоляция обмотки, но и все другие части ЭМ ТПС, которые не нуждаются в этом. В случае пропитки крупногабаритных узлов ЭМ ТПС, таких как якорь и остов ТЭД, возникают большие затраты ЭИМ.

В рамках патентного поиска были проанализированы некоторые способы и устройства сушки и капсулирования изоляции обмоток ЭМ ТПС.

«Способ сушки обмоток электрических машин» [63], суть которого заключается во временном покрытии обмотки ЭМ пористым материалом, пропитанным насыщенным раствором солей, при этом между наружной поверхностью обмотки и пористым материалом помещают мембрану, пропускающую воду и не пропускающую ионы раствора солей, затем подают постоянное напряжение от внешнего источника, причем положительный полюс источника напряжения подключают к проводникам обмотки, а отрицательный – к пористому материалу.

На рисунке 2.6 изображена схема процесса сушки обмотки. Обмотка, состоящая из изоляции 1 и проводников 2, покрыта мембраной 3 и пористым материалом 4, при этом к проводникам 2 подключен положительный полюс 5 внешнего источника постоянного 25 напряжения (на схеме не приведен), а отрицательный полюс – к пористому материалу 4.

Рисунок 2. 6. Процесс сушки обмотки

«Электротехнический способ пропитки и сушки изоляции обмоток ЭМ (ЭМ)» заключается в пропускании электрического тока через обмотку [22], параллельно которой подключают набор конденсаторов и осуществляют одновременную пропитку и сушку обмотки, пропуская через нее переменный электрический ток промышленной частоты в режиме резонанса токов. Между витками обмотки при этом возникают пондеромоторные силы, приводящие к поперечной микровибрации витков, обеспечивающей эффективное заполнение воздушных и водных образований пропиточным составом между витками обмотки. Повышенная величина тока в обмотках при резонансе токов (в 3-8 раз выше по сравнению с номинальным током катушек в рабочем режиме ЭМ) эффективно и равномерно по всему объему нагревает обмотку ЭМ в соответствии с технологией температурного и временного режима обработки катушек индуктивности для каждого типоразмера.

«Установка для сушки изоляции обмоток ЭМ» [59], изображенная на рисунке 2.7, использует для сушки изоляции нагретый воздух.

Установка для сушки изоляции действует следующим образом. В камеру сушки изоляции 1 (рисунок 2.7) помещается ТЭМ 5. Включается кнопка питания 16, ток подается в электродвигатель 8 вентилятора 7, и по силовым проводам 15 включаются нагревательные элементы 11. Из вентилятора 7 воздух поступает в камеру для нагрева воздуха 9, нагревается до нужной температуры, затем через патрубок 10 поступает в камеру сушки изоляции 1 и осуществляет сушку изоляции ТЭМ 5 и выходит через патрубок 4. ТЭМ 5 оснащена датчиком измерения сопротивления изоляции 6. Вся установка управляется с панели управления 12, на которой имеются «Термодат» 13.

Рисунок 2.7. Установка для сушки изоляции обмоток ЭМ

«Устройство для сушки обмоток ЭМ» позволяет произвести сушку изоляции ЭМ без демонтажа [126], использовать для нагрева воздуха газ, что значительно дешевле по сравнению с использованием электрической энергии, и обеспечить своевременное отключение системы нагрева и подачи воздуха в корпус ЭМ.

Сущность устройства поясняется рисунком 2.8.

Устройство состоит из корпуса ТЭМ 1(рисунок 2.8) с вентиляционными каналами 6, системы нагрева и подачи воздуха, системы контроля за изменением сопротивления в обмотке ТЭМ 1.

Система нагрева и подачи воздуха состоит из камеры для нагрева воздуха, газовой горелки 12, газового баллона 20, электрического пьезозажигателя 13, предохранительного термостата 14, решетки 10, гибкой трубы 9 с насадкой 5, вентилятором 15 с электродвигателем 16. На выходе из корпуса ТЭМ 1 устанавливается патрубок 8 с угольным фильтром 7.

Система контроля за измерением сопротивления в обмотке ТЭМ 1 включает датчики сопротивления 2, датчики температуры 4, установленные на насадке 5 гибкой трубы 9, силовые провода 17 и блок управления 19 с жидкокристаллическим дисплеем и кнопкой пуска 18. В блоке управления установлен прибор, отключающий подачу газа и подачу воздуха в корпус ТЭМ 1.

«Система нагрева и подачи воздуха » и «система контроля за изменением сопротивления в обмотке 3» монтируются на тележке 22 со стояночным тормозом 23.

Рисунок 2.8. Устройство для сушки обмоток ЭМ

«Трехцикловой амплитудно-широтно-прерывный способ сушки изоляции ЭМ и аппаратов локомотивов» включает принудительную продувку их воздушным потоком до нагрева и после нагрева [113], тепловой нагрев, контроль за рабочей температурой и состоянием изоляции, сушку при этом осуществляют тремя циклами. В первом цикле Тц1 (рисунок 2.9) поверхностные слои изоляции сушат воздушным потоком, нагретым до предельно допустимой температуре для данного класса изоляции. Для класса изоляции В – 130°С, для F – 155°С, для Н – 180°С. Эта температура устанавливается в конце рабочего периода первого цикла и регулируется в осциллирующем режиме до конца рабочего периода третьего цикла Тц3.

Рисунок 2.9. Трехцикловой амплитудно-широтно-прерывный

способ сушки изоляции ЭМ и аппаратов локомотивов

Представленные способы и устройства используют токовый и конвективный методы сушки и капсулирования изоляции.

Нами был предложен «Локальный способ герметизации компаундом изоляции лобовых частей обмоток тяговых ЭМ» (рисунок 2.10) [134].

Способ осуществляется путем нанесения компаунда методом окунания изоляции лобовой части обмотки 1 (рисунок 2.10) ТЭМ при помощи периодического погружения сегмента изоляции лобовой части вращающейся тяговой электрической машины в емкость с компаундом 3.

Одновременно пропитанная компаундом изоляция лобовой части обмотки вращающейся ТЭМ нагревается при помощи ИК-излучателей 4, расположенных в ИК-облучателе 5 по периметру средней окружности лобовой обмотки ТЭМ. Применение данного способа позволяет повысить качества капсулирования изоляции лобовой части обмоток ТЭМ, сокращение энергозатрат и времени на технологический процесс.

Различные реализации и совершенствования данного способа будут описаны в следующем разделе данной главы.

Рисунок 2.10. Схема локального способа герметизации компаундом

изоляции лобовых частей обмоток тяговых ЭМ

Из выше сказанного можно сделать вывод, что современные методы и средства восстановления изоляции ЭМ ТПС, применяющиеся на сети ОАО «РЖД» являются малоэффективными, энерго-, материало- и времязатратными.

2.2 Анализ процесса капсулирования изоляции ЭМ ТПС тепловым излучением

С целью повышения надёжности и продления ресурса ЭМ ТПС кафедрой «Электроподвижной состав» Иркутского государственного университета путей сообщения совместно со специалистами ВСЖД – филиал ОАО «РЖД» была предложена теория, технология и техника капсулирования изоляции лобовых частей обмоток якорей с открытыми головками секций ТЭД тепловым (ИК) излучением, впервые представленная в работе Е.М. Лыткиной [79]. В данной работе предлагался новый ресурсосберегающий локальный метод и средства капсулирования в осциллирующем режиме пропиточными ЭИМ изоляции лобовых частей обмоток ТЭД с открытыми головками секций с использованием управляемого электромагнитного излучения ИК диапазона, с целью обеспечения высокой термо- и влагостойкости, стабильной теплопроводности и повышения срока службы изоляции.

Конструктивная схема для реализации эффективной технологии капсулирования изоляции лобовой части обмотки якоря при осциллирующем ИК-энергоподводе [77], предлагаемая в работе, показана на рисунок 2.11.

Рисунок 2.11. Конструктивная схема для реализации эффективной технологии капсулирования

изоляции лобовой части обмотки якоря при осциллирующем ИК-энергоподводе:

1 – якорь; 2 – передвижной сменный распылитель-облучатель; 3 – шкаф управления; 4 – клиноременная передача;

5 – муфта; 6 – опорные резиновые ролики; 7 – задняя букса; 8 – асинхронный трехфазный двигатель

В данной схеме, в отличие от локального способа герметизации [134], якорь на установке располагался лобовой частью обмотки вверх, с целью учета гравитационной силы и защиты ИК-излучателей от попадания на них пропиточного материала. По предложенной схеме установка состоит из двух основных узлов.

Первым узлом является станина с пристроенным частотно-регулируемым асинхронным электродвигателем с редуктором. Она предназначена для размещения, фиксации и обеспечения плавного вращательного движения якоря 1 в широком диапазоне скоростей c установленной мощностью 2,2 кВт.

Второй узел – это передвижной сменный распылитель-облучатель 2. Он состоит из девяти импульсных керамических преобразователей излучения с установленной мощностью 4,5 кВт и девяти автоматических пневматических распылителей высокого давления. Размещение и фиксация якоря на станине осуществляются при помощи приводно-опорного и опорных резиновых роликов 6 и задней буксы 7.

Частотно-регулируемый привод предназначен для придания плавного вращательного движения якорю ТЭД в широком диапазоне скоростей. Он состоит:

- из магнитного пускателя и преобразователя частоты (они расположены в шкафу управления 3);

- асинхронного трехфазного короткозамкнутого двигателя 8;

- клиноременной передачи 4.

Резиновые ролики соединены с асинхронным двигателем с помощью муфты 5.

В работе было показано, что в результате применения локального нагрева ИК-излучением в пропитанной ЭИМ изоляции лобовой части обмотки якоря происходит капсулирование, значительно повышаются надежность и защита ТЭД от действия внешних факторов.

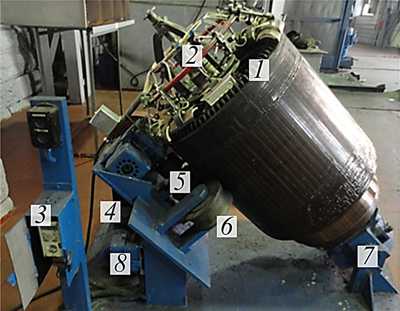

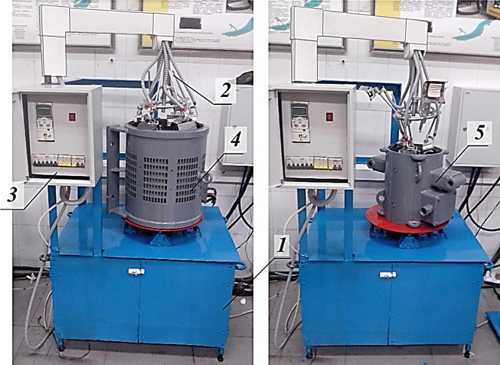

На базе локомотиво-ремонтного депо Нижнеудинск была реализована опытно-производственная установка по капсулированию изоляции лобовой части обмотки якоря ТЭД [132] (рисунок 2.12).

В отличие от предложенной конструктивной схемы реальный прототип не имел автоматических пневматических распылителей ЭИМ [69, 70].

Рисунок 2.12. Опытно-производственная установка для реализации эффективной технологии капсулирования

изоляции лобовой части обмотки якоря ТЭД при осциллирующем ИК-энергоподводе:

1 – якорь; 2 – передвижной сменный облучатель; 3 – шкаф управления;

4 – клиноременная передача; 5 – муфта;

6 – опорные резиновые ролики; 7 – задняя букса; 8 – асинхронный трехфазный двигатель

Эксперименты на данной установке проводились на якорях ТЭД типа НБ-514 электровозов серии ВЛ85, успешно эксплуатируемых на Восточно-Сибирской дороге без дальнейших отказов, связанных с их изоляцией. В настоящее время эта установка, прошедшая модернизацию, находится в лаборатории «Эффективные методы и средства продления ресурса ЭМ ТПС» ФГБОУ ВПО ИрГУПС, и более подробно о ней будет рассказано в 4 главе.

Главным недостатком данной установки является возможность капсулирования изоляции лишь лобовых частей обмоток якорей ТЭД.

На основании данной установки были предложены новые технические решения по использованию ИК–излучения в процессе капсулирования изоляции элементов ТЭМ электровозов и изготовлены несколько реальных прототипов, о которых подробнее далее.

С целью осуществления капсулирования изоляции активной и лобовой части обмоток якоря ТЭД электровоза было предложено устройство для реализации селективного (выборочного) способа капсулирования [81], представленное на рисунок 2.13.

Отличие данного устройства от предыдущей установки заключается в возможности капсулирования изоляции не только лобовой, но и активной части обмотки якоря ТЭД.

Рисунок 2.13. Устройство для реализации селективного способа капсулирования изоляции

активной и лобовой части обмоток якоря ТЭД ИК-излучением:

1 – якорь ТЭД; 2 – ИК-излучатели активной части якоря;

3 – ИК-излучатели лобовой части якоря

Селективность обеспечивается ИК–нагревом только изоляции обмоток и отсутствием бесполезного нагрева остальных частей ТЭД, как при конвективном методе капсулирования изоляции. Нагрев осуществляется двумя группами ИК-излучателей: активной 2 и лобовой 3 частей (рисунок 2.13).

Мелкие массовые элементы ЭМ ТПС или другого электрического оборудования электровоза (пальцы щеткодержателей, различные катушки аппаратов защиты и т.д.), которые необходимо пропитывать в ЭИМ, также возможно сушить/капсулировать энергией ИК-излучения. Ярким примеров этого является способ капсулирования пальцев щеткодержателей ТЭД ИК-излучением, устройство для реализации которого представлено на рисунке 2.14.

Рисунок 2.14. Устройство для капсулирования пальцев щеткодержателей ТЭД ИК–излучением:

1 – ИК-излучатель; 2 – палец щеткодержателя ТЭД

Данная установка обеспечивает поочередный и равномерный нагрев ИК-излучением группы пальцев щеткодержателей ТЭД с целью их капсулирования.

Что касается капсулирования изоляции геометрически сложных элементов ЭМ ТПС, таких как обмотки магнитной системы остова ТЭД, целесообразно осуществлять процесс капсулирования комбинированным: ИК–конвективно–вакуумным способом [35, 142]. При применении комбинированного способа процесс капсулирования будет протекать значительно интенсивнее. Это объясняется тем, что такой режим обеспечивает одновременную комбинацию трех способов тепло- и массообмена: инфракрасного, конвективного и вакуумного, каждый из которых дополняет друг друга. Главной задачей при этом является установление оптимальных соотношений мощностей, подводимых к каждому из данных способов.

ИК–излучение обеспечивает интенсивность теплопередачи. Воздушный поток равномерно распределяет температуру нагрева по всей толщине слоя изоляции обмоток. Ударное действие потока воздуха обусловливает интенсивный отрыв частиц влаги от твердой фазы и вынос их за пределы зоны нагрева. Это в свою очередь является источником непрерывных возмущений в ламинарном слое, то есть турбулизации, а также уменьшает поглощение потока излучения слоем водяных паров у поверхности изоляции и в промежуточной зоне. И наконец, при такой схеме работы элемента вентиляции в зоне обработки изоляции будет создаваться отрицательное давление, сопутствующее понижению температуры и скорости нагрева изоляции без снижения интенсивности ИК-энергоподвода и влагоотдачи (вакуумный метод).

На рисунке 2.15, а представлен один из вариантов технической реализации установки ИК-конвективно-вакуумного способа капсулирования изоляции обмоток магнитной системы остова ТЭД.

Остов 1 кран-балкой помещается на платформу 3, установленную на резиновые ролики 4. После в платформу монтируется стойка 2 с инфракрасными излучателями. Стойка состоит из 12 инфракрасных излучателей мощностью 1000 Вт, форма и расположение которых выбрана с учетом геометрических особенностей обмотки остова ТЭД. Верхняя и нижняя группы излучателей имеют изогнутый в поперечном сечении вид с целью более плотного распределения ИК лучевого потока по поверхности обмоток остова. Излучатели центральной части стойки имеют плоскую форму.

Далее платформа через ведущий ролик и редуктор 5 приводится во вращение двигателем 6 мощностью 1 кВт. Подается питание на излучатели, впоследствии нагревающие обмотку остова ТЭД. Двигатель 7, также мощностью 1 кВт, и вентилятор 8 производят отсос воздуха из остова, тем самым осуществляя конвекцию, а создаваемое вентилятором разряжение воздуха в верхней части остова, обеспечивает ещё более эффективный процесс капсулирования. Схема движения воздуха при осуществлении конвекции в установке представлена на рисунке 2.15, б. а) б)

Рисунок 2.15. Устройство для реализации ИК-конвективно-вакуумного способа капсулирования изоляции

обмоток магнитной системы остова ТЭД (а) и схема движения воздуха при осуществлении конвекции

в установки (б):

1 – остов ТЭД; 2 – стойка с инфракрасными излучателями; 3 – основание;

4 – приводно-опорный и опорные резиновые ролики; 5 – редуктор; 6 – привод основания; 7 – привод вентилятора; 8 – вентилятор

Технологию капсулирования изоляции обмоток ЭМ ТПС тепловым излучением можно использовать и при ремонте АВМ ТПС.

В процессе ремонта АВМ ТПС проводят сушку и последующее капсулирование изоляции обмоток статора, которые конструктивно схожи с якорными обмотками, имея лобовую и активную части.Сушку и капсулирование изоляции обмоток статоров АВМ производят в конвективных печах типа СДО, недостатки которых были описаны ранее.

С целью капсулирования изоляции лобовых частей обмоток статоров АВМ ТПС была предложена установка [131], конструктивная схема которой представлена на рисунке 2.16.

По конструкции данная установка очень схожа с установкой, представленной ранее на рисунке 2.11.

Рисунок 2.16. Конструктивная схема установки для реализации эффективной технологии

капсулирования изоляции лобовой части обмотки статора АВМ ТПС при осциллирующем ИК-энергоподводе:

1 – статор; 2 – передвижной сменный распылитель-облучатель; 3 – панель управления; 4 – клиноременная передача;

5 – муфта; 6 – опорные резиновые ролики; 7 – асинхронный трехфазный двигатель

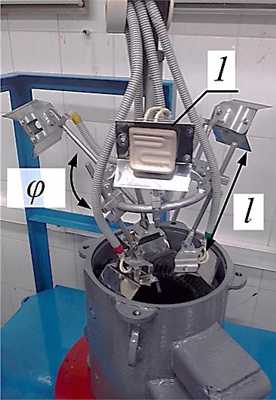

На основании данной конструктивной схемы в лаборатории «Эффективные методы и средства продления ресурса ЭМ ТПС» сотрудниками кафедры ЭПС ФГБОУ ВПО ИрГУПС был создан опытно-производственный образец данной установки (рисунок 2.17) [83].

Установка состоит из двух основных частей: станины 1 (рисунок 2.17) и генератора теплового излучения 2.

Рисунок 2.17. Опытно-производственная установка для реализации эффективной

технологии капсулирования изоляции лобовой части обмотки статора АВМ ТПС:

1 – станина; 2 – генератор теплового излучения; 3 – пульт управления частотно-регулируемым электроприводом;

4 – статор АВМ типа НВА-55 электровоза;

5 – статор АВМ типа МАК-160 электропоезда

В станину встроен частотно–регулируемый асинхронный привод, осуществляющий необходимую осцилляцию процесса капсулирования изоляции лобовых частей обмотки статора АВМ.

Генератор теплового излучения состоит из регулируемых облучателей 1 (рисунок 2.18), регулирование которых осуществляется изменением угла наклона рефлекторов φ и длины крепления облучателя l согласно геометрическим особенностям обмотки конкретной АВМ ТПС.

Это обеспечивает возможность осуществления процесса капсулирования изоляции обмоток статоров АВМ различных серий.

К примеру, на рисунке 2.17 слева изображен процесс капсулирования изоляции обмотки статора АВМ типа НВА-55 электровоза серии «ЕРМАК», а справа – статора АВМ типа МАК-160

электропоезда, причем видно, что геометрические размеры этих статоров сильно отличаются друг от друга.

Рисунок 2.18. Генератор теплового излучения установки для капсулирования

изоляции обмоток АВМ ТПС:

1 – облучатель

В данной работе внимание будет уделено восстановлению изоляции лобовой части обмотки якоря ТЭД типа НБ-514Б электровозов серии «ЕРМАК» и соответствующей установки. Однако было необходимо упомянуть выше описанные конструктивные схемы и установки для иллюстрации различных вариантов возможности применения технологии капсулирования изоляции обмоток тепловым излучением при ремонте ЭМ ТПС.

Также стоит отметить, что мгновенная замена одного метода капсулирования изоляции обмоток ЭМ ТПС в процессе их ремонта на другой, хоть и более эффективный, как в нашем случае с конвективным и терморадиационным методами, невозможна. В связи с этим предлагается применять дополнительную пропитку лобовой части обмотки якоря ТЭД и последующее её капсулирование тепловым излучением после основных ремонтно-восстановительных операций, проводимых с использованием конвективных печей.

ВЫВОДЫ

1. Терморадиационный метод сушки и капсулирования изоляции обмоток ЭМ ТПС является наиболее эффективным, менее энерго- и времязатратным, т.к. имеет плотность теплового потока в разы больше в сравнении с другими методами.

2. Современные методы и средства восстановления изоляции ЭМ ТПС, применяющиеся на сети ОАО «РЖД» являются малоэффективными, энерго-, материало- и времязатратными.

3. Технологию капсулирования изоляции обмоток тепловым излучением возможно применять для любых типов ЭМ ТПС при их деповском ремонте.

Анализ отказов тяговых двигателей электровозов серии «Ермак».

Технологии и технические

средства восстановления изоляции ЭМ ТПС.

Анализ методов контроля теплового состояния асинхронного тягового электродвигателя при испытаниях и в эксплуатации.

Анализ надёжности ТЭМ электровозов, эксплуатируемых на железных дорогах Восточного региона.

СПИСОК ЛИТЕРАТУРЫ

1. Авилов, В. Д. Моделирование электромагнитных процессов в изоляции [Текст] / В. Д. Авилов, А. А. Абрамян. // Межвузовский тематический сборник научных трудов. Омск, 2006. – С. 18 – 27.

2. Авилов, В. Д., Влияние динамического воздействия железнодорожного пути на качество функционирования тягового электродвигателя [Текст] / В. Д. Авилов, В. В. Харламов, В. А. Нехаев, П. К. Шкодун. // Материалы всероссийской конференции с международным участием. Красноярск, 2005. С. 433 – 439.

3. Алексеев, А.Е. Конструкция электрических машин [Текст] / А.Е. Алексеев. – М.: Государственное энергетическое издательство, 1958. – 425 с.

4. Аппарат АИИ-70: Паспорт 2ДЕ.169.039 ПС. [Текст] – Министерство приборостроения, средств автоматизации и систем управления СССР, 1983.

5. Бабичев, C.А. Развитие методов оценки технического состояния электродвигателей газоперекачивающих агрегатов [Текст] : автореф. дис. … канд. техн. наук: 05.092.03/ С.А. Бабичев.– Нижний Новгород. 2012. – 20с.

6. Барэмбо, К.Н. Сушка, пропитка и компаундирование обмоток электрических машин [Текст] / К.Н. Барэмбо, Л.М. Бернштейн. – М.: Государственное энергетическое издательство, 1961. – 368 с.

7. Бате, К. Численные методы анализа и метод конечных элементов [Текст] / К. Бате, Е. Вильсон – М.: Стройиздат. – 1982. – 448 с.

8. Борхерт, Р. Техника инфракрасного нагрева [Текст]: пер. с нем. под ред. И.Б. Левитина / Р. Борхерт, В. Юбиц. – М.: Государственное энергетическое издательство, 1963. – 278 с.

9. Булатов, А.А. Совершенствование системы технического содержания узлов электровозов с учетом изменения климатических условий [Текст] : диссертация кандидата технических наук: 05.22.07 / А.А. Булатов. – М, 2005. – 147 с.: ил.

10. Бураковский, Т. Инфракрасные излучатели [Текст] : пер. с польск. / Т. Бураковский, Е. Гизиньский, А. Саля. – Л.: Энергия, 1978. – 408 с.

11. Ваксер, Н.М. . Изоляция электрических машин [Текст] / Н.М. Ваксер: Учебное пособие. – Л., изд. ЛПИ, 1985. – 83 с.

12. Ваксер, Н.М. . Изоляция электрических машин, лабораторный практикум [Текст] / Н.М. Ваксер, Л.К. Бородулина : – Л., изд. ЛПИ, 1981. – 49 с.

13. Веденяпин, Г.В. Общая методика экспериментального исследования и обработки данных [Текст] / Г.В. Веденяпин. – М.: Колос, 1973. – 199 с.

14. Виленкин, С.Я. Статистическая обработка результатов исследований случайных функций [Текст] / С.Я. Виленкин. – М.: Энергия. 1979. – 320 с.

15. Винарский, М.С., Планирование эксперимента в технологическом исследовании [Текст] / М.С. Винарский, М.В. Лурье. – Киев; Техника, 1975. – 168 с.

16. Волков, В.А. Методические рекомендации по оценкам эффективности инвестиций на железнодорожном транспорте [Текст] / Б.А. Волков, А.П. Абрамов, Ю.М. Кудрявцев, М.Т. Миджири, А.Д. Сапожников и др.; Под ред. Т.М. Миджири. – М.: Слово, 1997. – 50 с.

17. Воскресенский, П.И. Техника лабораторных работ [Текст] / П.И. Воскресенский. Издание 10-е, стереотипное. М., «Химия», 1973.

18. Галкин, В.Г. Надежность тягового подвижного состава [Текст] / В.Г. Галкин, В.П. Парамзин, В.А. Четвергов. – М.: Транспорт, 1981. – 184 с.

19. Галлагер, Р. Метод конечных элементов: Основы. / Р. Галлагер / – М.: Мир. -1984. – 430 с.

20. Гамаюнов, И.С. Влияние эксплуатационных факторов на надежность ТЭД электровозов подталкивающего движения [Текст] / И.С. Гамаюнов, Д.А. Оленцевич, Д.Ю. Алексеев, В.Н. Иванов, Ш.К. Исмаилов, А.М. Худоногов, В.П. Смирнов // Труды 3-ей международной научно-технической конференции «Энергетика, экология, энергосбережение, транспорт» ч.1, 5 – 8 июня 2007 г.: / Под ред. В.П. Горелова, С.В. Журавлева, В.А. Глушец. – Омск: Иртышский филиал ФГОУ ВПО «Но-восибирская государственная академия водного транспорта», 2007. – С. 71 – 73.

21. Гамаюнов, И.С. Эксплуатационная надежность тяговых двигателей электровозов Восточного региона [Текст] / И.С. Гамаюнов, Д.А. Оленцевич, Д.Ю. Алексеев и др. // Труды 3-ей международной научно-технической конференции

«Энергетика, экология, энергосбережение, транспорт» ч.1, 5 – 8 июня 2007 г. / отв. ред. В.П. Горелов. – Омск: Иртышский филиал ФГОУ ВПО «Новосиб. гос. академия водного транспорта», 2007. – С. 68 – 70.

22. Ганеев, Э.А. Электротехнический способ пропитки и сушки изоляции обмоток электрических машин: патент РФ № 2366061 [Текст] / Э.А. Ганеев, В.Г. Волосатов, Б.С. Монахов и др.

23. Гарев, Н.Н. Анализ надежности асинхронных вспомогательных машин при различных системах фазорасщепления [Текст] / Гарев Н.Н., Иванов П.Ю., Выжимова В.Н., Дульский Е.Ю. // Научные проблемы транспорта Сибири и Дальнего Востока. Научное издание. №1.2012 / Отв. за вып. В.В. Коновалов – Новосибирск: ФБОУ ВПО «НГАВТ» - 2012, - 444 с. – С.348-351.

24. Гарев, Н.Н. Энергоэффективное ресурсосберегающее управление мощ-ностью генератора теплового излучения установки капсулирования изоляции об-моток тяговых электрических машин [Текст] / Гарев Н.Н., Дульский Е.Ю. // Транспортная инфраструктура Сибирского региона: Материалы Четвертой Все-российской научно-практической конференции с международным участием Т13-17 мая 2013 г..2. – Иркутск: Изд-во ИрГУПС, 2013. – 547 с. – 418 - 422 С.

25. Герасимович, Л.С. Оптимизация поточных электропастеризационных установок [Текст] / Л.С. Герасимович, Н.Г. Демидович // Механизация и электри-фикация сел. хоз-ва. 1982. – № 12 – С. 24-27.

26. Гинзбург, А.С. Инфракрасная техника в пищевой промышленности [Текст] / А.С. Гинзбург. – М: Пищевая промышленность, 1966, 407 с.

27. Гинзбург, А. С. Расчет и проектирование сушильных установок пищевой промышленности [Текст] / А. С. Гинзбург. – М., 1985.

28. ГОСТ 10518-88. Системы электрической изоляции. Общие требования к методам ускоренных испытаний на нагревостойкость [Текст] –М., 1988. 28 с.

29. Григорьев, В.А. Тепло- и массообмен. Теплотехнический эксперимент: справочник [Текст] / под ред. В.А. Григорьева, В.М. Зорина. – М.: Энергоиздат, 1962. – 510 с.

30. Гуревич, В.З. Энергия невидимого света [Текст] / В.З. Гуревич. – М: Издательство «Наука», 1973. – 142 с.

31. Де Грот, С.Р. Неравновесная термодинамика [Текст] / С.Р. Де Грот, П. Мазур. – М. Издательство «Мир». М. 1964.

32. Де Грот, С.Р. Термодинамика необратимых процессов [Текст] / С.Р. Де Грот. – М.: Госиздат, 1956.

33. Ден Биг, К. Термодинамика стационарных необратимых процессов [Текст] / К. Ден Биг. – М, 1954. – 120 с.

34. Дульский, Е.Ю. Анализ пространственного распределения инфракрасного излучения в процессе капсулирования изоляции электрических машин тягового подвижного состава [Текст] / Дульский Е.Ю. // Вестник ИрГТУ / под ред. Головных И.М. и др. – Иркутск: изд-во ИрГТУ, 2013, №7 (78) – 315 с. – С. 132 – 136.

35. Дульский, Е.Ю. Совершенствование технологии ремонта магнитной системы остовов тяговых двигателей электровозов [Текст] / Дульский Е.Ю. // Вест-ник ИрГТУ / под ред. Головных И.М. и др. – Иркутск: изд-во ИрГТУ, 2012, №4 (63) – 347 с. – С. 103 – 108.

36. Дульский, Е.Ю. Спектрально-осциллирующий режим ИК-энергоподвода в технологии продления ресурса тяговых электрических машин [Текст] / Дульский Е.Ю. // Транспорт: Проблемы, идеи, перспективы (Неделя науки – 2013). Материалы LXXIII Всероссийской научно-технической конференции студентов, аспирантов и молодых ученых – С-Пб.: ПГУПС – 2013 – 241 с. – С.47 – 49.

37. Дульский, Е.Ю. Энергоаудит безразборной технологии ремонта магнитной системы тяговых двигателей электровозов [Текст] / Дульский Е.Ю. // Мир транспорта / под ред. Лёвин Б.А. и др. – Москва: изд-во МКЖТ МПС России, 2012, №3 (41) – С. 168– 171.

38. 3ажигаев, Л.С. Методы планирования и обработки результатов физического эксперимента [Текст] / Л.С. 3ажигаев, А.А. Кимьян, Ю.И. Рошапиков – М. : Атомиздат, 1978. – 231 с.

39. Захаров, В.И. Повышение эксплуатационной надежности тяговых элек-трических машин магистральных электровозов [Текст] // Повышение ресурса тяговых электродвигателей: сборник докладов и сообщений научно-технической конференции / под ред. А.Т. Осяева, – М., 2004. – С. 32-36.

40. Зенкевич, О.С. Метод конечных элементов в технике [Текст] / О.С. Зен-кевич – М.: Мир. -1975. –542с.

41. Зигель, Р. Теплообмен излучением [Текст] : пер. с анг. / Р. Зигель, Дж. Хауэлл ;– М.: Мир, 1975. – 934 с.

42. Изоляционные материалы [Электронный ресурс] / Электрон. дан. – Ре-жим доступа: www.anchorstarasow.ru/prilojenie/izolator.html

43. Ильясов, С.Г. Методы определения оптических и терморадиационных характеристик пищевых продуктов [Текст] / С.Г. Ильясов, В.В. Красников. – М.: Пищевая промышленность, 1972. – 175 с.

44. Ильясов, С.Г. Физические основы инфракрасного облучения пищевых продуктов [Текст] / С.Г. Ильясов, В.В. Красников. – М. : Пищ. пром-ть, 1978. – 359 с.

45. Инвентированный микроскоп [Электронный ресурс] / ООО Консенсус: промышленное и лабораторное оборудование. – Режим доступа: http://www.c-llc.ru/catalog/ispytaniya_materialov/mikroskopy_olympus_/product/inventirovannyiy_mikroskop_gx_41/

46. «Инструкция по подготовке к работе и техническому обслуживанию электровозов в зимних и летних условиях» – распоряжение ОАО «РЖД» [Текст]: №77р от 20.01.2012 г.

47. Инфракрасные излучатели тепла [Электронный ресурс] / ЗАО «ПромТехноГрупп» – Электрон. дан. – Режим доступа: www.p-t-grupp.ru/obogrev

48. Инфракрасные нагреватели [Электронный ресурс] / ОДО "НОМАКОН" Электрон. дан. – Режим доступа: http://www.nomacon.by/production/izluchateli-infrokrasnue/

49. Инфракрасный пирометр ADA TemPro 1200 [Электронный ресурс] / Электроинструмент – Режим доступа: http://www.vseinstrumenti.ru /instrument/izmeritelnyj/izmeriteli_temperatury/pirometry/ada/infrakrasnyi_pirometr_ada tempro 1200 a00127/

50. Исмаилов, Ш. К. Надежность предельно нагруженного оборудования электровозов Восточного региона [Текст] / Ш.К. Исмаилов, В.П. Смирнов, А.М. Худоногов, А.И. Орленко, И.С. Пехметов, И.С. Гамаюнов, А.В. Ермолаев, Д.В. Коноваленко, В.Н. Иванов // Актуальные аспекты организации работы железно-дорожного транспорта: Сборник научных статей / Под ред. А.П. Хоменко. – Иркутск, 2005. – С. 36–41.

51. Исмаилов, Ш.К. Тепловое состояние тяговых и вспомогательных электрических машин электровозов постоянного и переменного тока [Текст] / Ш.К. Исмаилов. – Омск: ОмГУПС, 2001. – 76 с.

52. Карпов, В.Н. Признаки и свойства объемных облучателей [Текст] / В.Н. Кар-пов // Механизация и электрификация сельского хозяйства. – 1980. – № 7. – С. 54-55.

53. Каталоги производителей в HTML [Электронный ресурс] / Торговая платформа "СветочЪ" – Электрон. дан. – Режим доступа: http://www.svetoch34.ru/ katalogs/HTML/113662

54. Керамические обогреватели и инфракрасные лампы, излучатели [Элек-тронный ресурс] / «Мир нагрева» – Электрон. дан. – Режим доступа: http://www.mirnagreva.ru/infra.html

55. Ковчин, С.А. Применение лучистой энергии в сельском хозяйстве [Текст] / С.А. Ковчин, Д.А. Меркучев, В.В. Рудаков. – М.: Государственное издательство сельскохозяйственной литературы, 1958. – 229 с.

56. Козаченко, Е.В. Основные направления повышения ресурса тяговых электрических машин [Текст] / Е.В. Козаченко // Повышение ресурса тяговых электродвигателей: сборник докладов и сообщений научно-технической конференции / под ред. А.Т. Осяева. – М., 2004. – С. 26-29.

57. Козубенко, В.Г. Безопасное управление поездом: вопросы и ответы: учебное пособие для образовательных учреждений ж.-д. Транспорта, осуществ-ляющих профессиональную подготовку [Текст] / В.Г. Козубенко – М.: Маршрут, 2005. – 320 с.

58. Коноваленко, Д.В. Надежность электрических машин тягового подвижного состава [Текст] / Д.В. Коноваленко, В.Н. Иванов, Д.А. Оленцевич, В.В. Сидоров, Е.М. Лыткина // Научные проблемы транспорта Сибири и Дальнего Восто-ка №1, 2008. – С. 196-198.

59. Коноваленко, Д.В. Установка для сушки изоляции обмоток электрических машин: патент РФ № 2398340 [Текст] / Д.В. Коноваленко, А.М. Худоногов, Е.К. Ревизоров.

60. Коноваленко, Д.В. Рациональные режимы сушки увлажненной изоляции обмоток тяговых электрических машин [Текст] : диссертация на соискание кандидата технических наук / Д.В. Коноваленко. – Иркутск, 2007. – 193 с.

61. Корн, Г. Справочник по математике для научных работников и инженеров [Текст] / Г. Корн, Т. Корн. – М. : Наука, 1984. – 831 с.

62. Коротаев, Е.Н. Вентиляция и тепловой режим оборудования электровозов переменного тока на ВСЖД [Текст] / Е.Н. Коротаев, В.П. Смирнов, А.С. Шитиков // Материалы межвузовской научно-технической конференции, посвященной 160-летию отечественных железных дорог и 100-летию железнодорожного образования в Сибири. – Омск: ОмГУПС, 1998. – С. 66-67.

63. Косяков, А.А. Способ сушки обмоток электрических машин: патент РФ № 2255407 [Текст] / А.А. Косяков.

64. Котеленец, Н.Ф., Испытания и надежность электрических машин [Текст] / Н.Ф. Котеленец, Н.Л. Кузнецов. – М.: Высш. шк., 1988. – 232 с.

65. Кучин, В.Д. Исследование динамики электрического пробоя твердых диэлектриков: автореф. дис. докт. физ.-мат. наук [Текст] / В.Д. Кучин. – Одесса, 1971. – 26 с.

66. Лебедев, П.Д. Расчет и проектирование сушильных установок [Текст] / П.Д. Лебедев. – М.: Государственное энергетическое издательство, 1963. – 320 с.

67. Лебедев, П.Д. Сушка инфракрасными лучами [Текст] / П.Д. Лебедев. – М.: 1955.

68. Левитин, И.Б. Техника инфракрасных излучений [Текст] / И.Б. Левитин. – М.-Л.: Государственное энергетическое издательство, 1958. – 229 с.

69. Лыков, М.В. Распылительные сушилки: основы теории и расчета [Текст] / М.В. Лыков, Б.И. Леончик. – М.: Машиностроение, 1966. – 167 с.

70. Лыков, А.В. Теоретические основы строительной теплофизики [Текст] / А.В. Лыков. – Минск. Изд. АН БССР, 1961. – 520 с.

71. Лыков, А.В., Теория переноса энергии и вещества [Текст] / А.В. Лыков, Ю.А. Михайлов – Минск: Изд. АН БССР, 1959. – 330 с.

72. Лыков, А.В. Теория сушки [Текст] / А.В. Лыков. – М: Энергия, 1968. – 472 с.

73. Лыков, А.В. Теория тепло и массопереноса [Текст] / А.В. Лыков, Ю.А. Михайлов. – М. Госэнергоиздат, 1963. – 563 с.

74. Лыков, А.В. Тепло и массообмен в процессах сушки [Текст] / А.В. Лыков. – М.: Госэнергоиздат, 1956. – 464 с.

75. Лыков, А.В. Явления переноса в капиллярно пористых телах [Текст] / А.В. Лыков. – М.: ГИТТЛ, 1954. – 296 с.

76. Лыткина, Е.М. Алгоритм и программа расчёта основных энергетических параметров в технологии капсулирования изоляции электрических машин тягового подвижного состава тепловым излучением с использованием метода Монте–Карло [Текст] / Е.М. Лыткина, Е.Ю. Дульский, А.А. Васильев // Современные технологии. Системный анализ. Моделирование. 2013 №3 (39). – Ир-кутск: ИрГУПС. С 207–211.

77. Лыткина, Е.М. Локальный метод капсулирования лобовых частей обмо-ток тяговых электрических машин [Текст] / Е.М. Лыткина, А.С. Ковшин, Е.Ю. Дульский // Проблемы, решения, инновации транспорта Российской Федерации. Сборник научных трудов научно-практической конференции студентов, аспиран-тов и молодых ученых ЭМФ ИрГУПС, 2010. – С. 19 –25.

78. Лыткина, Е.М. Методика и техника определения терморадиационных характеристик изоляции магнитной системы остова тягового двигателя электро-воза [Текст] / Е.М. Лыткина, Е.Ю. Дульский // Проблемы транспорта Восточной Сибири. Сборник научных трудов научно-практической конференции студентов, аспирантов и молодых ученых ЭМФ ИрГУПС, 2013. Ч. 1. – 184 с. – 55 – 60.

79. Лыткина, Е.М. Повышение эффективности капсулирования изоляции лобовых частей обмоток тяговых двигателей электровозов инфракрасным излуче-

нием [Текст] : диссертация на соискание ученой степени кандидата технических наук. Иркутск. 2011. – 205с.

80. Лыткина, Е.М. Разработка и изготовление стенда по макетированию процесса капсулирования изоляции тяговых электрических машин [Текст] / Е.М. Лыткина, Е.Ю. Дульский // Проблемы транспорта Восточной Сибири. Сборник . трудов Четвертой Всероссийской научно-практической конференции студентов, аспирантов и молодых ученых факультетов «Транспортные системы» и «Системы обеспечения транспорта». – Иркутск : ИрГУПС, 2013. – Ч. 1. – 136 с. – 24 – 30 С.

81. Лыткина, Е.М. Селективный метод сушки увлажненной или пропитанной изоляции обмоток якорей тяговых двигателей электровозов и устройство для его реализации [Текст] / Е.М. Лыткина, Е.Ю. Дульский // Современные технологии. Системный анализ. Моделирование. 2013 №1 (37). – Иркутск: ИрГУПС. С 176–180.

82. Магистральные электровозы. Тяговые электрические машины [Текст] / В.П. Бочаров, Г.В. Василенко, А.П. Курочка и др. / Под ред. В.И. Бочарова, В.П. Янова. – М.: Энергоатомиздат, 1992. – 464 с.

83. Макаров, В.В. Развитие лабораторного комплекса кафедры «Электроподвижной состав» [Текст] / В.В. Макаров, А.М. Худоногов, Е.М. Лыткина, Е.Ю. Дульский, Н.Н. Гарев, П.Ю. Иванов // Проблемы и перспективы развития регионального отраслевого университетского комплекса ИрГУПС : Сборник статей межвузовской региональной научно-методической конференции. - Иркутск : Ир-ГУПС, 2013. - 216 с. – 72- 77с.

84. Марголин, И.А. Основы инфракрасной техники [Текст] / И.А. Марголин, Н.П. Румянцев. – М.: Воениздат, 1957. – 308 с.

85. Методические рекомендации по обоснованию эффективности инноваций на железнодорожном транспорте [Текст]: – М.: Транспорт, 1999. – 230 с.

86. Немухин, В.П. Повышение нагревостойкости и влагостойкости изоляции тяговых электрических машин [Текст] // Повышение надежности электрооборудования тепловозов. М.: Транспорт, 1974. – С. 20-42.

87. Никитина, Л.М. Таблицы равновесного удельного влагосодержания и энергии связи влаги с материалами [Текст] / Л.М. Никитина. – М.; Л. : Госэнерго-издат, 1963. – 175 с.

88. Нормативная документация [Электронный ресурс] / ОАО «Холдинговая компания Элинар» – Электрон. дан. – Режим доступа: http://www.elinar.ru/Laki.htm

89. Овчаренко, С.М., Определение характеристик надежности локомотивов [Текст] / С.М. Овчаренко, В.А. Четвергов / Метод. указания к практич. занятиям. - Омск: Омский гос. ун-т путей сообщения, 2003. - 44 с.

90. Оден, Дж. Конечные элементы в нелинейной механике сплошных сред [Текст] / Дж. Оден. М.: Мир, 1976

91. Оленцевич, Д.А. Совершенствование системы технического содержания изоляции тяговых двигателей электровозов [Текст] : диссертация на соискание ученой степени кандидата технических наук. – Иркутск, 2010. – 146 с.

92. Омельченко, В.П. Методика и результаты оценки технологических свойств пропиточных компаундов [Текст] / В.П. Омельченко, Л.Н. Никонова // Вестник ВЭлНИИ 2(54). – Новочеркасск, 2007. – 260 с.

93. Осяев, А.Т. Повышение ресурса тяговых электродвигателей: сборник докладов и сообщений научно-технической конференции [Текст] / под ред. А.Т. Осяева. – М., 2004. – 127 с.

94. Певзнер, Л.Д. Математические основы теории систем [Текст]: Учеб. Пособие / Л.Д. Певзнер, Е.П. Чураков. – М.: Высшая школа, 2009. –503 с.

95. Пенкин, А.А. Разработка устройства инфракрасного излучения для термической обработки зерна и локального обогрева [Текст] : диссертация на соис-кание ученой степени кандидата технических наук. – Москва, 2005. – 258 с.

96. Пирометр «Кельвин ИКС» [Электронный ресурс] / АРК «Энергосервис» – Режим доступа: http://www.kipspb.ru/catalog/pirometr/element262798.php

97. Покровский, Г.И. О термодиффузии в глине и торфе [Текст] / Г.И. По-кровский, Н.А. Наседкин. – Журнал технической физики, т. 9, Вып. 16, 1939. – С. 1515 – 1526.

98. Правила ремонта электрических машин электроподвижного состава [Текст] ; ЦТ-ЦТВР/4782. – М.: Транспорт, 1990. – 356 с.

99. Прибор для определения твердости ЛКП по карандашу «КОНСТАНТА ТК» [Текст] : паспорт прибора. – С.-Пб. ЗАО «Константа».

100. Приборы и средства НК [Электронный ресурс] / ООО «ЭКСПЕРТ НК» – Электрон. дан. – Режим доступа: http://www.expertnk.ru /catalog/mechanical-testing/hardness/constantatk.html

101. Притожин, И. Введение в термодинамику необратимых процессов [Текст] / И. Притожин – М. 1960.

102. Прищеп, Л.Г. Исследование ультрафиолетовых и инфракрасных лу-чей: учеб пособие [Текст] / Л.Г. Прищеп, П.Л. Филаткин // Электрический привод и применение электроэнергии в сельском хозяйстве. – М., 1980. – С. 90-97.

103. Ракутько, С.А. Инновационные технологии оптического облучения в АПК: резервы энергосбережения [Текст] // материалы II Всероссийской научно-практической конференции «Аграрная наука в XXI веке: проблемы и перспективы» / С.А. Ракутько. – Саратов, Научная книга, 2008. – С. 116-121.

104. Ракутько, С.А. Методика оценки эффективности энергосберегающих предприятий в установках оптического облучения [Текст] // Инновационные технологии механизации, автоматизации и технического обслуживания а АПК: Материалы Международной научно-практической Интернет-конференции. – Орел: изд-во ОрелГАУ, 2008. – С. 58-61.

105. Ракутько, С.А. Повышение эффективности оптических электротехнологий в АПК путем снижения энергоемкости этапов технологического процесса облучения [Текст] : диссертация на соискание ученой степени доктора технических наук / С.А Ракутько. – Санкт-Петербург – Пушкин, 2010. – 386 с.

106. Распоряжение о совершенствовании системы технического обслуживания и ремонта электровозов 2ЭС5К, 3ЭС5К, Э5К приписки Восточно-Сибирской дирекции [Текст]: №1299р, от 29.05.2012 г.

107. Румянцев, А.В. Метод конечных элементов в задачах теплопроводности [Текст]: Учебное пособие / А.В. Румянцев. Калинингр. Ун-т. Калининград, 1995. – 170 с.

108. Румянцев, А.В. Метод конечных элементов в задачах теплопроводности [Текст]: Учебное пособие / А.В. Румянцев. Изд. 3-е, перераб. – Российский госуниверситет им. И. Канта. – Калининград. 2010. – 95 с.

109. Рыбников, Е.К., Инженерные расчёты механических конструкций в системе MSC.Patran-Nastran. Часть I. [Текст] / Е.К. Рыбников, С.В. Володин, Р.Ю. Соболев. Учебное пособие – М., 2003. – 130 с.

110. Сегерлинд, Л. Применение метода конечных элементов [Текст] / Л. Сегерлин.,– М.: Мир. - 1979. – 392 с.

111. Серебряков, А.С. Методы и средства для диагностики изоляции электрических машин и аппаратов ее защиты [Текст]: Автореф. Дис. Докт. техн. наук. – М.: МИИТ, 2000. – 48 с.

112. Серебряков, А.С. Электротехническое материаловедение. Электроизо-ляционные материалы [Текст] : учебное пособие для вузов ж.-д. транспорта / А.С. Серебряков. – М.: Маршрут, 2005. – 280 с.

113. Сидоров, В.В. Трехцикловой амплитудно-широтно-прерывный способ сушки изоляции электрических машин: патент РФ № 2494517 [Текст] / В.В. Сидоров, Е.М. Лыткина, Д.В. Коноваленко, А.М. Худоногов, Н.Н. Гарев, Е.Ю. Дуль-ский, П.Ю. Иванов.

114. Смирнов, В.П. Анализ причин отказов тяговых двигателей НБ-514 ВСЖД [Текст] / В.П. Смирнов, Е.В. Ефремов, И.С. Пехметов // Научно–техническое и экономическое сотрудничество стран АТР в XXI веке: Труды тре-тьей международной научной конференции творческой молодежи. – Хабаровск: ДВГУПС, 2003. – Т. 1. – С. 61-65.

115. Смирнов, В.П. Непрерывный контроль температуры предельно нагру-женного оборудования электровоза [Текст] : диссертация на соискание ученой степени доктора технических наук. – Иркутск, 2005. – 320 с.

116. Смирнов, В.П. Непрерывный контроль температуры предельно нагруженного оборудования электровоза [Текст]: монография. / В.П. Смирнов. – Ир-кутск: Изд-во Иркут. гос. ун-та, 2003. – 328 с.

117. Современный эксперимент: подготовка, проведение, анализ результатов [Текст] / В.Г. Блохин, О.П. Глудкин, А.И. Гуров, М.А. Ханин; под ред. О.П. Глудкина. – М.: Радио и связь, 1997.-232 с.

118. Сонин, В.С. Результаты опытной эксплуатации тяговых двигателей электровозов без пропитки их изоляции между заводскими ремонтами [Текст] // Повышение надежности и совершенствование ремонта электровозов. – М.: Транспорт, 1974. – С. 45-52.

119. Справочник по электрическим машинам: В 2 т. [Текст]/ С 74 Под общ. ред. И. П. Копылова и Б. К. Клокова. Т. 1. - Москва, издательство Энергоатомиз-дат, 1988. – 456 с.

120. Стренг, Г. Теория метода конечных элементов [Текст] / Г. Стренг, Дж. Фикс / – М.: Мир. – 1976. – 349 с.

121. Твёрдость материалов: методические указания к лабораторным работам [Текст] / сост. Б.В. Коротаев, Иркутск: ИрГУПС, 2010. – 52 с.

122. Тепловизор марки «Irisys 4010» [Электронный ресурс] / Группа компаний "Горбушка" – Электрон. дан. – Режим доступа: http://ndtprom.ru/product/ iri4010.html

123. Тепловизор марки «Irisys 4010 IRI 4010» [Электронный ресурс] / NDTProm – Режим доступа: http://www.thermoview.ru/teplovizor/irisys4010/

124. Френкель, Е.Б. Ремонт электрических машин электроподвижного состава и тепловозов [Текст] / Е.Б. Френкель, В.Г. Комолов, С.И. Фаиб. – М.: Транс-порт, 1966. – 455 с.

125. Хикс, Ч. Основые принципы планирования эксперимента [Текст] / Под ред. В.В. Налимова / Ч. Хикс. – М.: Мир, 1967. – 406 с.

126. Хоменко, А.П. Устройство для сушки обмоток электрических машин: патент РФ № 2476975 [Текст] / А.П. Хоменко, С.К. Каргапольцев, Д.В. Конова-ленко и др.

127. Худоногов, А.М. Анализ надежности изоляции обмоток электрических машин тягового подвижного состава с учетом особенностей климатических условий внешней среды [Текст] / А.М. Худоногов, Д.А. Оленцевич, В.В. Сидоров, Е.М. Лыткина // Научные проблемы транспорта Сибири и Дальнего Востока №2, 2009.– С. 232 – 236.

128. Худоногов, А.М. Анализ надежности тяговых электрических машин электровозов серии «ЕРМАК» [Текст] / А.М. Худоногов, Е.Ю. Дульский // Проблемы транспорта Восточной Сибири. Сборник трудов Четвертой Всероссийской научно-практической конференции студентов, аспирантов и молодых ученых факультетов «Транспортные системы» и «Системы обеспечения транспорта». – Ир-кутск : ИрГУПС, 2013. – Ч. 1. – 136 с. – 20 – 24 C.

129. Худоногов, А.М. Анализ причин отказов ТЭД локомотивов ВСЖД и рекомендации по их снижению [Текст] / А.М. Худоногов, В.В. Макаров, В.П. Смирнов // Проблемы и перспективы развития Транссибирской магистрали в 21 веке: труды всероссийской научно-практической конференции ученых транспорта, вузов, НИИ, инженерных работников и представителей академической науки. – Чита: ЗабИЖТ, 2006. – Ч. 1. – С. 139.

130. Худоногов, А.М. Анализ эффективности существующих способов сушки изоляции обмоток тяговых электрических машин [Текст] // А.М. Худоногов, Е.Ю. Дульский / Транспортная инфраструктура Сибирского региона: Материалы Четвертой Всероссийской научно-практической конференции с международным участием 13-17 мая 2013 г..2. – Иркутск: Изд-во ИрГУПС, 2013. – 547 с. – 422 - 425 С.

131. Худоногов, А.М. Инновационная технология повышения и продления ресурса тягового подвижного состава [Текст] / А.М. Худоногов, Е.М. Лыткина, Е.Ю. Дульский // Современные технологии. Системный анализ. Моделирование. 2012 №4 (36). – Иркутск: ИрГУПС. С 102–108.

132. Худоногов, А.М. Инновационные технологии повышения надежности электрических машин [Текст] / А.М. Худоногов, Е.М. Лыткина, Е.Ю. Дульский, А.А. Васильев, Д.Ю. Алексеев, В.И. Исаченко // Журнал «Локомотив» №10, 2012. – С.27-28.

133. Худоногов, А.М. Критерий обоснованности выбора пропиточного материала в технологии ремонта тяговых электрических машин подвижного состава [Текст] / А.М. Худоногов, Е.М. Лыткина, Е.Ю. Дульский // Повышение тягово-энергетической эффективности и надежности электроподвижного состава: Межвуз. темат. сб. науч. тр. / Омский гос. ун-т путей сообщения. Омск, 2013. С. 38 - 43.

134. Худоногов, А.М. Локальный способ герметизации компаундом изоляции лобовых частей обмоток тяговых электрических машин: патент РФ № 2396669 [Текст] / А.М. Худоногов, И.А. Худоногов, В.Н. Иванов и др.

135. Худоногов, А.М. Надежность предельно нагруженного оборудования электровозов Восточного региона [Текст] / А.М. Худоногов, Ш.К. Исмаилов, В.П. Смирнов // Актуальные аспекты организации работы железнодорожного транспорта: Сборник научных статей. – Иркутск, 2006. – С. 36.

136. Худоногов, А.М. Основной критерий эксплуатационной надёжности полимерной изоляции электрических машин тягового подвижного состава [Текст] / А.М. Худоногов, Е.М. Лыткина, А.А. Васильев, Е.Ю. Дульский // Транспортная инфраструктура Сибирского региона: Материалы Третьей Всероссийской научно-практической конференции с международным участием Т.2. – Иркутск: ИрГУПС. – 2012. – 641 с. – 524 - 528 С.

137. Худоногов, А.М. Повышение надежности локомотивов и локомотивных бригад – основа безопасного управления поездом [Текст] / А.М. Худоногов, Е.М. Лыткина, Е.Ю. Дульский и др. // Транспортная инфраструктура Сибирского региона: Материалы Четвертой Всероссийской научно-практической конференции с международным участием Т13-17 мая 2013 г..2. – Иркутск: Изд-во ИрГУПС, 2013. – 547 с. – 358 - 362 С.

138. Худоногов, А.М. Повышение надежности локомотивов и работоспособности локомотивных бригад – основы безопасного управления поездом [Текст] / А.М. Худоногов, Е.М. Лыткина, Е.Ю. Дульский, Н.Н. Гарев, П.Ю. Иванов // Безопасность регионов – основа устойчивого развития: материалы 3 международной научно-практической конференции, 12-15 сентября 2012 г. Иркутск: изд-во Ир-ГУПС, 2012.- С. 227-230.

139. Худоногов, А.М. Технология обработки дикорастущего и сельскохозяйственного сырья высококонцентрированным инфракрасным нагревом [Текст] : диссертация на соискание ученой степени доктора технических наук. – Иркутск, 1988. – 428 с.

140. Худоногов, А.М. Учебно-научно-производственный комплекс кафедры ЭПС «Эффективные методы и средства повышения надёжности локомотивов и работоспособности локомотивных бригад» [Текст] / А.М. Худоногов, В.П. Смирнов, В.В. Макаров, А.И. Орленко, И.А. Худоногов, Д.В. Коноваленко, И.С. Гамаюнов, Д.А. Оленцевич, В.В. Сидоров, Е.М. Лыткина, Н.Г. Ильичев, Иркутск, Ир-ГУПС, 2009. 188 с.

141. Худоногов, А.М. Эксплуатация электровозов в условиях низких темпе-ратур [Текст] / А.М. Худоногов, Д.В. Коноваленко, Д.А. Оленцевич, В.В. Сидо-ров, Е.М. Лыткина, Н.А. Иванова // Научные проблемы транспорта Сибири и Дальнего Востока №2, 2008.– С. 201 – 204.

142. Худоногов, А.М. Энергоэффективная ресурсосберегающая технология продления ресурса изоляции магнитной системы остова тягового двигателя элек-тровоза [Текст] / А.М. Худоногов, Е.Ю. Дульский // Проблемы транспорта Восточ-ной Сибири. Сборник научных трудов научно-практической конференции студентов, аспирантов и молодых ученых ЭМФ ИрГУПС, 2013. Ч. 1. – 184 с. – 49 – 55.

143. ЦТ-ЦТВР/4782. Правила ремонта электрических машин электропо-движного состава [Текст]; М.: Транспорт, 1975. – 356 с.

144. Чернявский, А.О. Метод конечных элементов. Основы практического применения [Текст] / А.О. Чернявский // Инженерныйжурнал "Справочник". Приложение. - М.: Машиностроение, 2003. - 10. - С.1-23; 2003. - 11. - С.1-24.

145. Шантаренко, С.Г. Совершенствование технологической готовности технического обслуживания и ремонта подвижного состава [Текст]: автореф. дис. доктора техн. наук: 05.22.07 / Шантаренко Сергей Георгиевич. – Омск, 2006. – 40 с.

146. Щепина, Н.С. Основы светотехники [Текст] /Н.С. Щепина: Учебник для техникумов. – М.: Энергоиздат, 1995. – 344 с.

147. Юренков, М.Г. Анализ влияния условий эксплуатации на надежность тяговых электродвигателей [Текст] / Исследование работы электрооборудования и вопросы прочности электроподвижного состава: науч. тр. – Омск: ОмИИТ, 1974. – С. 57 – 60.

148. Электрическая изоляция для вращающихся машин [Текст] / Грег С. Стоун, Эдвард А. Боултер, Ян Кулберт, Хусейн Дхирани, IEEE Press — Wiley 2004.

149. Brügel, W. Систематические исследования по отверждению синтетиче-ских смоляных лаков с помощью инфракрасного излучения [Текст] / W. Brügel, A.Vlachos. – Farbe und Lack, 1952, т.58, №11, с.475-483, №12, c. 523-523.

150. Kemeny, G. Anwendung eines nahen diffusen Infrarot-Reflexiosanalisators aus ungarn bei Futtermittelherstellung [Текст] / G. Kemeny, T. Pokorhy, K. Forizs. – Die Muhle + Mischfuttertechnik, 1984. – 121. – 29. – P. 389 – 390.

151. Marc®2012. Volume A: Theory and user information [Текст] // MSC Soft-ware, 2012- P.813.

152. MSC/Patran – Руководство пользователя [Текст] // MSC Software, 2004 г.- 162 с..

153. MSC Sinda. SindaRad User’s Guide [Текст] // MSC Software, 2007- P.34.

154. Nusselt, W., Graphicshe Bestmmung des Winkelverhaltnisses bei der Warmestrahlung [Текст] / W. Nusselt. VDIZ., 72, 673c.

155. William R. Finley. An Analytical Approach to Solving Motor Vibration Problems [Текст] / W.R. Finley, M.M. Hodowanec, W.G. Holter – IEEE Transactions on Industry Applications 10/2000; 36(5):1467-1480.

- Тяговый электродвигатель ЭД-118А.

- Тяговый электродвигатель ТЛ-2К.

- Тяговый электродвигатель ТЛ-2К1.

- Тяговый электродвигатель ДТК-800А.

- Асинхронный тяговый двигатель ДТА-1200А. (3ТС.085.003РЭ).

- Тяговый электродвигатель постоянного тока с принудительной вентиляцией типа ЭДУ-133П.

- Каталог тяговых электродвигателей, типа НБ и НТ.

- ТИ 752 Технологическое обслуживание и ремонт ТЭД НБ-514. (Чертежи двигателя ТЭД НБ-514

|

|

|

ДУЛЬСКИЙ Евгений Юрьевич

Технологии и технические средства восстановления изоляции электрических машин тягового подвижного состава

Совершенствование технологии восстановления изоляции электрических машин тягового подвижного состава при деповском ремонте

.gif)

.gif)

.gif)

.gif)