![]()

Тел: +7(391)254-8445

E-mail: rcit@inbox.ru

ТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ

«Регионального Центра Инновационных Технологий»

Методика

определения причин изломов шеек осей

и разрушения роликовых буксовых узлов

|

СОГЛАСОВАНО |

УТВЕРЖДАЮ |

|

|

|

||

РАЗРАБОТЧИКИ Заведующий лабораторией "Колесные пары и буксовый узел" ОАО "ВНИИЖТ" С.Г. Иванов 25.11.2008г. Старший научный

сотрудник

Старший научный сотрудник |

||

1. Область применения

2.

Назначение методики

3. Нормативные ссылки

4.

Основные термины

5.

Методика проведения расследования

6.

Особенности заполнения

«Плана расследования причин излома шейки оси роликовой колесной пары или

разрушения буксового узла»

7. Основные причины разрушения

буксовых узлов и изломов шеек осей

7.1. Разрушение торцевого

крепления подшипников на шейках осей

7.2. Проворот

внутреннего кольца подшипника

7.3. Разрушение

деталей подшипника

7.4. Потеря смазкой своих

свойств

Приложение А

План расследования причин излома шейки оси роликовой колесной пары или

разрушения буксового узла

Приложение Б

Пример расследования случая излома шейки оси

колесной пары из-за разрушения торцевого крепления подшипников на шейке оси

гайкой М110

Приложение В

Пример расследования случая излома шейки оси

колесной пары из-за разрушения торцевого крепления подшипников на шейке оси

шайбой и болтами М20х60.4.8

Приложение Г

Пример расследования случая излома шейки оси

колесной пары РУ1Ш-957 из-за проворота внутреннего кольца подшипника

Приложение Д

Пример расследования случая излома шейки оси

колесной пары РУ1-957 из-за проворота внутреннего кольца подшипника

Приложение Е

Пример расследования случая излома шейки оси колесной пары из-за излома упорного

кольца

Приложение Ж

Пример расследования случая усталостного («холодного») излома шейки оси

колесной пары

Приложение З

Пример расследования случая аварийного нагрева буксового узла из-за обрыва

болтов М20 торцевого крепления подшипников на шейке оси РУ1Ш

Приложение И

Пример расследования случая аварийного нагрева буксового узла из-за ослабления

затяжки гайки М110 торцевого крепления подшипников на шейке оси РУ1

Методика

определения причин изломов шеек осей

и разрушения роликовых буксовых узлов

Методика определения причин изломов шеек осей и разрушения роликовых буксовых узлов предназначена для работников вагонного и пассажирского

хозяйств, ремонтных и эксплуатационных предприятий – филиалов ОАО

«РЖД».

Методика распространяется на буксовые узлы колесных пар РУ1-957 и

РУ1Ш-957 вагонов с подшипниками с короткими цилиндрическими роликами

типа 232726 и 42726, а также на буксовые узлы колесных пар РУ1Ш-957 и

РВ2Ш-957 грузовых вагонов магистральных железных дорог колеи 1520 (1524)

мм с подшипниками кассетного типа.

Применение настоящей методики сторонними организациями оговаривается в договорах (соглашениях) с ОАО «РЖД».

Оглавление | Гл.1 | Гл.2 | Гл.3 | Гл.4 | Гл.5 | Гл.6 | Гл.7 | Пр.А | Пр.Б | Пр.В | Пр.Г | Пр.Д | Пр.Е | Пр.Ж | Пр.З | Пр.И

Настоящая методика предназначена для установления причин, приводящих к чрезмерному нагреву и разрушению буксовых узлов, а также изломам шеек осей при расследовании случаев отказов буксовых узлов в эксплуатации.

Оглавление | Гл.1 | Гл.2 | Гл.3 | Гл.4 | Гл.5 | Гл.6 | Гл.7 | Пр.А | Пр.Б | Пр.В | Пр.Г | Пр.Д | Пр.Е | Пр.Ж | Пр.З | Пр.И

Методика учитывает требования следующих технических и нормативных

документов:

- ГОСТ 520-2002 "Подшипники качения. Общие технические условия"

- ГОСТ 4835-2006 "Колесные пары для вагонов магистральных железных

дорог колеи 1520 (1524) мм. Технические условия"

- ГОСТ 24955-81 "Подшипники качения. Термины и определения"

- ТУ ВНИПП.048-1-00 "Подшипники качения для железнодорожного

подвижного состава. Подшипники шариковые, роликовые цилиндрические и сферические. Технические условия. Часть 1"

- ТУ ВНИПП.048-2-01 "Подшипники качения для железнодорожного

подвижного состава. Подшипники конические двухрядные кассетного типа. Технические условия. Часть 2"

- ЦРБ/756 (с изменениями), 2000 г. «Правила технической эксплуатации

железных дорог Российской Федерации»;

- ЦВ-ЦЛ-408, 1996 г. «Инструкция осмотрщику вагонов»;

- ЦВ/3429, 1976 г. «Инструкция по осмотру, освидетельствованию, ремонту и формированию вагонных колесных пар»;

- 3-ЦВРК, 1998 г. «Инструктивные указания по эксплуатации и ремонту

вагонных букс с роликовыми подшипниками»;

- ЦВ РК-6, 1986 г «Инструкция по организации ремонта колесных пар в

вагоноколесных мастерских и вагонных депо»;

- ЦВТ-22, 2007 г. «Классификатор дефектов и повреждений подшипников

качения»;

- 1.20.001-2007 «Классификатор неисправностей вагонных колесных пар и

их элементов»;

Оглавление | Гл.1 | Гл.2 | Гл.3 | Гл.4 | Гл.5 | Гл.6 | Гл.7 | Пр.А | Пр.Б | Пр.В | Пр.Г | Пр.Д | Пр.Е | Пр.Ж | Пр.З | Пр.И

Горячий излом оси

– излом оси, произошедший вследствие чрезмерного

нагрева буксового узла и его разрушения.

Холодный излом оси – излом оси, произошедший в результате накопления

усталости в металле оси под действием циклических нагрузок.

Подшипник – опора или направляющая, которая определяет положение

движущихся частей по отношению к другим частям механизма.

Подшипник качения – подшипник, работающий по принципу трения качения.

Однорядный подшипник – подшипник качения с одним рядом тел качения.

Двухрядный подшипник - подшипник качения с двумя рядами тел качения.

Наружное кольцо подшипника качения – деталь подшипника качения,

имеющая на внутренней поверхности дорожку качения.

Примечание.

В зависимости от конструктивного исполнения наружные кольца различают: с одной или несколькими дорожками качения.

Внутреннее кольцо подшипника качения – деталь подшипника качения,

с цилиндрическим или коническим отверстием, имеющая на наружной поверхности дорожку качения.

Примечание.

В зависимости от конструктивного исполнения внутренние кольца различают: с одной или несколькими дорожками качения.

Тело качения - деталь подшипника качения, обеспечивающая взаимные

перемещения сопряженных с ней поверхностей по принципу качения.

Примечания:

1. В качестве тел качения применяют шарики или ролики.

2. В зависимости от размеров и формы различают ролики: короткие цилиндрические, у которых отношение длины к диаметру меньше или равно 2,5;

конические, бочкообразные, полые и др.

Ролик – тело качения подшипника.

Торец ролика – две торцевые поверхности ролика (со стороны маркированного и немаркированного бортиков наружного кольца).

Образующая (цилиндрическая) поверхность ролика – поверхность, которой ролик катится по дорожкам качения колец.

Сепаратор подшипника качения – составная часть подшипника качения,

удерживающая тела качения на определенном расстоянии друг от друга.

Плоское упорное кольцо – деталь радиального роликового подшипника

качения, прилегающая к торцу внутреннего кольца и выполняющая функцию

бортика.

Дорожка качения – поверхность кольца подшипника качения, по которой

катятся тела качения.

Торец подшипника качения – внешняя поверхность кольца подшипника

качения, перпендикулярная оси подшипника.

Бортик кольца подшипника качения – выступ на кольце подшипника качения, ограничивающий поверхность дорожки качения.

Подшипник кассетного типа – двухрядный конический или цилиндрический роликовый подшипник с общим наружным кольцом, встроенными уплотнениями, заправленный смазкой и отрегулированный по зазорам.

Уплотнение подшипника – деталь подшипника кассетного типа, устанавливаемая в канавке с одной или двух сторон наружного кольца и предотвращающая от проникновения внутрь подшипника посторонних тел (вода, пыль,

грязь и т.п.).

Кожух уплотнения подшипника – деталь уплотнения подшипника кассетного типа, устанавливаемая в канавке наружного кольца и закрывающая

внутренние элементы уплотнения.

Неисправность – состояние объекта, при котором он не соответствует хотя бы одному из требований нормативной, технической или конструкторской

документации.

Дефект деталей подшипника – нарушение целостности деталей подшипника вследствие нарушения технологии изготовления.

Повреждение – нарушение целостности деталей подшипника вследствие

воздействия циклических нагрузок в процессе его работы, монтажа, демонтажа,

транспортировки и хранения.

Полное разрушение подшипника – нарушение целостности всех деталей

подшипника.

Проворот внутреннего кольца подшипника – нарушение прессового

соединения внутреннего кольца подшипника с шейкой оси, выражающееся в его

относительном перемещении в круговом направлении.

Коррозия – естественный процесс, приводящий к окислению поверхностей деталей подшипников при их работе во влажной среде в присутствии паров

кислотно-щелочных сред.

Фретинг-коррозия – естественный процесс, приводящий к окислению поверхностей деталей подшипников при их работе в условиях взаимного перемещения как во влажной среде, так и при ее отсутствии.

Контактно-усталостное повреждение – выкрашивание рабочих поверхностей колец и тел качения, вызванное процессом естественной усталости

металла под действием знакопеременных нагрузок после истечения определенного срока эксплуатации подшипника.

Скол – нарушение целостности колец и роликов вызванное:

- перегрузками,

создающими высокое напряжение в деталях, приводящее к растрескиванию и

раскалыванию;

- дефектами металла;

- нарушением технологии изготовления

(главным образом термообработки) и несоответствием геометрии деталей и контактируемых поверхностей.

Трещина на кольцах и роликах – нарушение целостности подшипника,

вызванное:

- перегрузками, создающими высокое напряжение в кольцах и роликах, приводящее к растрескиванию и раскалыванию;

- дефектами металла;

- нарушением

технологии изготовления (главным образом термообработки);

- нарушением технологии монтажа и демонтажа.

Вмятина – результат вдавливания твердых частиц отслаивающегося металла в результате образования контактно усталостных повреждений или попадания в смазку подшипника инородных твердых тел, а также длительного действия на подшипник, находящегося в состоянии покоя, нагрузок пульсирующего

характера, приводящих к образованию на дорожках качения колец отпечатков от

роликов, называемых "ложным бринеллированием"

Задир – естественный процесс, приводящий к изменению поверхностных

слоев колец и роликов под действием высоких контактных давлений при разрыве масляной пленки и проявляющийся в виде выровов металла как хаотично

расположенных, так и в виде строго геометрического рисунка ("елочка").

Электроожог – повреждение колец и роликов из-за прохождения электрического тока как в результате отдельных разрядов (кратеры) в течение короткого времени, так и при длительном времени воздействия (рифление) с определенной частотой.

Износ – естественный процесс, приводящий к изменению геометрии колец и роликов за счет абразивного действия микрочастиц отслаивающегося металла, выработкой смазкой своих свойств, попадания посторонних частиц (песок, пыль, грязь) и смешивание их со смазочным материалом.

Цвета побежалости – изменение окрашенности и структуры стали деталей подшипников в результате воздействия на них источников теплового излучения с различными повышенными температурами нагрева.

| Цветт | Наименование | t°C |

| Серый | 325 | |

| Светло-синий | 310 | |

| Ярко-синий | 295 | |

| Фиолетовый | 285 | |

| Пурпурно-красный | 275 | |

| Красно-коричневый | 265 | |

| Коричнево-желтый | 255 | |

| Соломенно-желтый | 240 | |

| Светло-желтый | 225 | |

| Светло-соломенный | 200 |

Ось – элемент колесной пары, представляющий собой стальной брус круглого поперечного сечения, имеющий разные диаметры по длине в зависимости

от частей оси и усилий, возникающих в них.

Шейка оси – часть оси, служащая для размещения на ней подшипников.

Отверстие под болт М20 в торце оси РУ1Ш – резьбовое отверстие,

обеспечивающее установку болта М20 торцевого крепления буксового узла колесной пары на шейке оси.

Резьбовая часть оси М110 – резьбовая часть оси, предназначенная для установки гайки М110 торцевого крепления буксового узла колесной пары на

шейке оси.

Отверстие под болт М12 в торце оси РУ1 – резьбовое отверстие, обеспечивающее установку болта М12 крепления стопорной планки.

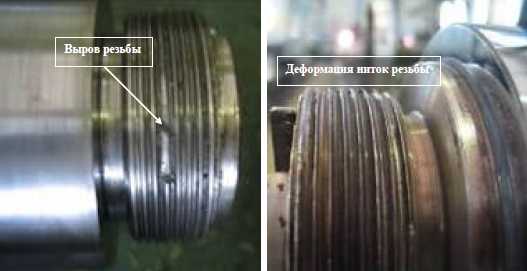

Повреждение резьбы – механическое повреждение, характеризующееся

искажением профиля резьбы.

Болт М20х60.4.8 торцевого крепления шайбой – болт, предназначенный

для торцевого крепления подшипников на шейке оси шайбой и имеющий специальное исполнение (подголовник).

Болт М20х60 крепительной крышки – болт, предназначенный для крепления крышки крепительной к корпусу буксы

Болт М12х35 стопорной планки – болт, предназначенный для крепления стопорной планки, устанавливаемой в паз на торце оси типа РУ1.

Гайка торцевая М110х4 – гайка специальной конструкции, предназначенная для торцевого крепления подшипников на шейке оси.

Планка стопорная – элемент, входящий в состав торцевого крепления

подшипников на шейке оси гайкой торцевой М110х4, и предназначенный для

предохранения ее от самоотворачивания.

Шайба крепительная тарельчатая под болты М20х60.4.8 торцевого

крепления - элемент, входящий в состав торцевого крепления подшипников на

шейке оси и имеющий два варианта исполнения на 3 или на 4 болта.

Шайба пластинчатая стопорная - элемент, входящий в состав торцевого крепления подшипников шайбой на шейке оси и имеющий два варианта исполнения на 3 или на 4 болта и предназначенная для стопорения болтов

М20х60.4.8.

Шайба разрезная пружинная под болт М12х35 – элемент, предохраняющий болт от самоотворачивания.

Шайба разрезная пружинная под болт М20х60 – элемент, предохраняющий болт от самоотворачивания.

Корпус буксы – элемент, буксового узла колесной пары, в котором размещаются подшипники с элементами торцевого крепления, уплотнениями и смазкой, и предназначенный для передачи нагрузки от тележки на колесную пару и

обеспечения защиты подшипников от воздействия внешней среды.

Адаптер - элемент, буксового узла с подшипниками кассетного типа,

предназначенный для передачи нагрузки от тележки на колесную пару.

Оглавлениее | Гл.1 | Гл.2 | Гл.3 | Гл.4 | Гл.5 | Гл.6 | Гл.7 | Пр.А | Пр.Б | Пр.В | Пр.Г | Пр.Д | Пр.Е | Пр.Ж | Пр.З | Пр.ИИ

5. Методика проведения расследования

5.1 Расследование и установление причины разрушения роликового буксового узла или излома шейки оси (далее по тексту неисправность) производится в случаях:

- выявления неисправности при техническом обслуживании вагонов;

- выявления неисправности напольными приборами безопасности;

- выявления неисправности при ремонте колесных пар;

- аварий, сходов колесных пар, тележек и вагонов.

5.2 При расследовании причины разрушения роликового буксового узла или излома шейки оси оформляется «План расследования причин излома шейки оси роликовой колесной пары или разрушения буксового узла» (Приложение 1). Оформление плана расследования производится с учетом следующих требований:

Пункт 1 - Дата отцепки вагон, смены колесной пары или излома шейки оси – указывается календарная дата (число, месяц, год), когда произошло разрушение буксового узла или излом шейки оси.

Пункт 2 - Место отцепки вагона, смены колесной пары или излома

шейки оси – указывается:

2.1 – железная дорога, где произошло разрушение буксового узла или излом шейки оси;

2.2 - название станции или перегона;

2.3 – код ремонтного предприятия (вагонного депо);

Пункт 3 - Номер поезда – указывается номер грузового поезда в соответствии с графиком движения, в составе которого находился вагон.

Пункт 4 - Скорость движения поезда, км/ч – указывается скорость, с которой двигался поезд в момент выявления неисправности

Пункт 5 - Причина отцепки вагона, смены колесной пары – указывается

непосредственная причина, по которой произведена отцепка вагона или смены

колесной пары:

- повышенный нагрев буксового узла, определенный при техническом обслуживании вагонов или напольными средствами безопасности:

- сдвиг буксы по шейке оси;

- разрушение торцевого крепления (ослабление или отсутствие болтов

торцевого крепления М20х60.4.8 или гайки М110х4);

- ослабление болтов М20х60 крепительной крышки;

- выброс смазки на диск колеса или лабиринтную часть корпуса буксы;

- перевернутая букса или адаптер;

- изломанная букса или адаптер;

- деформированные крышки буксового узла;

- разрушенные или поврежденные детали подшипника кассетного типа

(наружное кольцо, кожух уплотнения);

- явные признаки неисправности буксового узла при встрече осмотрщиками вагонов поездов сходу (искрение, скрежет, пощелкивание, задымление и др.)

Пункт 6 - Неисправность выявлена – указывается кем или каким прибором выявлена неисправность.

Пункт 7 - Данные о вагоне – указывается:

7.1 Номер вагона, в котором эксплуатировалась, или из-под которого выкачена колесная пара с неисправностью.

7.2 Тип вагона – полувагон, цистерна, хоппер, платформа и др.

7.3 Тара – в тоннах (по трафарету на вагоне или по результатам

контрольного взвешивания).

7.4 Груженый или порожний – зачеркивается ненужное.

7.5 Наименование и вес перевозимого груза – в случае груженого вагона

указывается вид перевозимого груза, его масса в тоннах по сопроводительным

документам и/или по результатам контрольного взвешивания; в случае порожнего вагона – пункт не заполняется.

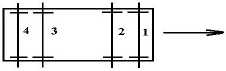

7.6 Схема загрузки вагона по длине и ширине кузова – на схеме отмечается расположение перевозимого груза (при наличии данных).

7.7 Дата и пункт (клеймо) постройки вагона – указывается в соответствии

с трафаретом на вагоне.

7.8 Дата и пункт (клеймо) проведения последнего:

- капитальный и деповской ремонт – в соответствии с трафаретами на вагоне и по базе данных ГВЦ;

- текущего отцепочного ремонта и технического обслуживания (ПТО) – по

базе данных ГВЦ.

7.9 Пробег вагона до отцепки, км – указываются пробеги вагона от последнего ремонта и последнего технического обслуживания на ПТО до отцепки

или места излома шейки оси.

Пункт 8 - Пункт размещения последнего прибора безопасности – указывается наименование пункта, где размещаются приборы безопасности, зафиксировавшие неисправность буксового узла.

Пункт 9 - Расстояние от пункта размещения последнего напольного прибора безопасности до места обнаружения неисправности, км – указывается расстояние от пункта, где размещаются последние приборы безопасности до места (напольный прибор, ПТО и др.) зафиксировавшие неисправность буксового узла.

Пункт 10 - Показание напольного прибора безопасности – указывается уровень и/или температура нагрева буксового узла, а также тревожные сигнализации - Тревога 1, Тревога 2 и т.п.

Пункт 11 - Критическая температура нагрева аварийного буксового узла, °С – указывается температура буксового узла в случае ее измерения бесконтактными приборами работниками ПТО, локомотивными бригадами и др.

Пункт 12 - Метеоусловия – указывается температура окружающего воздуха в °С, время суток, наличие осадков и др.

Пункт 13 - Данные о тележке – указываются (при наличии данных):

13.1 Тип – грузовая, пассажирская и модель (например: 18-100, 18-579,

КВЗ-И2 и др.)

13.2 Состояние рессорного подвешивания – излом пружин, отсутствие

пружин и др .

13.3 Состояние скользунов у тележки – наличие задиров, отсутствие смазки, излом колпаков, отсутствие катков, излом пружин и др.

13.4 Зазор в скользунах, мм – измеряется в соответствии с действующей

нормативной и технической документацией.

13.5 База тележки пассажирского типа – измеряется в соответствии с действующей нормативной и технической документацией (вдоль тележки, поперек

тележки и по диагонали) при поступлении вагона в депо.

13.6 База тележки (для грузового вагона), мм - измеряется для каждой боковой

рамы в соответствии с действующей нормативной и технической документацией.

13.7 Зазоры в буксовых проемах, мм – измеряются в направлениях

вдоль и поперек вагона в соответствии с действующей нормативной и технической документацией.

Пункт 14 - Данные об аварийной колесной паре – указываются:

14.1 Тип колесной пары – РУ1-957, или РУ1Ш-957, или РВ2Ш-957.

14.2 Индивидуальный номер – номер, выбитый механическим способом на

торце правой шейки оси колесной пары и на бирке, устанавливаемой под левый

верхний болт крепительной крышки правой стороны колесной пары, включающий в себя условный номер предприятия-изготовителя оси, порядковый номер

оси и год ее изготовления; в случае невозможности определения (прочтения)

номера колесной пары на указанных элементах, он устанавливается методом поиска по базе данных.

14.3 Ориентация аварийного буксового узла или шейки оси по ходу движения вагона – на схеме или прописью отмечается расположение аварийного

буксового узла.

14.4 а и код предприятия проведения:

- формирования колесной пары – считывается с правого торца шейки оси

колесной пары;

- последнего полного освидетельствования - считывается с левого торца

шейки оси колесной пары и/или с бирки, устанавливаемой под левый верхний

болт крепительной крышки и/или с шайбы стопорящей пластинчатой торцевого

крепления подшипников на шейке оси;

- последней обточки поверхности катания колес - считывается с бирки, устанавливаемой под правый верхний болт крепительной крышки правой стороны

колесной пары и/или с шайбы стопорящей пластинчатой торцевого крепления

подшипников на шейке оси.

В случае невозможности определения (прочтения) даты и кода предприятия на указанных элементах колесной пары, они устанавливаются методом поиска по базе данных.

14.5 Метрические параметры колес, мм – производятся методом измерения перечисленных параметров в соответствии с требованиями действующей нормативной и технической документации.

14.6 Неисправности на поверхности катания колес – классификация вида

неисправности и измерение ее геометрических параметров производятся в соответствии с требованиями действующей нормативной и технической документации.

Пункт 15 - Данные об аварийном буксовом узле – указываются:

15.1 Дата и пункт проведения полной и промежуточной ревизий аварийного буксового узла – заполняется аналогично пункту 14.4 настоящей методики.

15.2 Наличие на буксовом узле дополнительных устройств – указывается

(только для колесных пар пассажирских вагонов) наличие редуктора привода

подвагонного генератора и его тип, противоюзного устройства и его тип, а также

термодатчика.

15.3 Состояние корпуса буксы (адаптера) - указывается наличие износов

опорных и направляющих поверхностей и механические повреждения.

15.4 Число и состояние болтов М20х60 крепительной крышки и болтов

М12 смотровой крышки – указывается количество болтов и состояние крепительной и смотровой крышек корпуса буксы.

15.5 Тип торцевого крепления и его состояние – указывается тип торцевого крепления: гайкой М110х4 или шайбой с 3-мя или 4-мя болтами М20х60.4.8 и

их техническое состояние (ослабление, срыв гайки, выкрученные или оборванные болты, не загнутые лепестки стопорной шайбы, отсутствие стопорной планки, ее излом по хвостовику или по отверстию, обрыв болтов М12х35 и др.).

15.6 Тип смазки и ее состояние – указывается тип смазки ЛЗ-ЦНИИ или

Буксол, информация о наличии которого считывается с бирки, устанавливаемой

под правый верхний болт крепительной крышки правой стороны колесной пары;

состояние смазки определяется визуально или по данным анализа.

15.7 Состояние крепительной и смотровой крышек, а также резиновых уплотнительных элементов (прокладка, кольцо) – указывается их наличие и техническое состояние (деформированные, порванные, обгоревшие).

15.8 Состояние лабиринтной части корпуса буксы и лабиринта (лабиринтного кольца, установленного на предподступичной части оси) – указывается их

техническое состояние – деформации, задиры, наличие посторонних предметов,

проворот или отсутствие лабиринтного кольца, выпадение впрессованного лабиринта корпуса буксы и др.).

15.9 Монтажные данные – указываются монтажные данные по подшипникам аварийного буксового узла при наличии выписки из монтажного журнала

формы ВУ-90, заверенной печатью и подписью ответственного лица; в случае

наличия на подшипниках дефектов и повреждений в виде контактно-

усталостных раковин, шелушения, задиров торцов роликов и бортов колец

(«елочка»), разрушения сепараторов, выгоревшей смазки, трещин, сколов, разрывов колец и роликов - измерение перечисленных в настоящем пункте параметров не производится – пункт не заполняется.

15.10 Данные о подшипниках – в соответствующих строках и графах

пункта указываются:

по переднему и заднему подшипникам – тип и номер, завод и год изготовления, определяемые по клеймам, нанесенным на торец бортика наружного

кольца (маркированный бортик) в соответствии с действующей нормативной и

технической документацией.

состояние деталей переднего и заднего подшипников производится визуально, при этом осматриваются:

- марка стали внутреннего кольца ШХ4 определяется по наличию отличительной канавки на конической части внутреннего кольца или наружной по-

верхности бортика внутреннего кольца заднего подшипника;

- дорожки качения наружных и внутренних колец;

- торцевые рабочие поверхности бортиков наружных колец;

- бортик внутреннего кольца заднего подшипника;

- приставное упорное кольцо переднего подшипника;

- цилиндрические (образующие) поверхности роликов;

- торцы роликов, работающие с соответствующими бортиками наружных

колец;

- сепараторы.

Дефекты и повреждения деталей подшипников определяются в соответствии с действующей нормативной и технической документацией.

На внутренних и приставных упорных кольцах маркировка может отсутствовать, на сепараторах маркировка наносится на основание (шайбу).

Пункт 16 - Первым разрушился подшипник – устанавливается визуальным осмотром переднего и заднего подшипников.

Пункт 17 - Причина аварийного нагрева буксового узла или

излома шейки оси – указывается на основании визуального осмотра деталей буксового узла,

колесной пары и анализа имеющихся на них дефектов и повреждений.

Заполненный «План расследования причин излома шейки оси роликовой

колесной пары или разрушения буксового узла» подписывается главным инженером вагонного ремонтного депо, мастером колесно-роликового участка, приемщиком вагонов, представителем эксплуатационного вагонного депо и представителем вызванного предприятия.

Оглавление | Гл.1 | Гл.2 | Гл.3 | Гл.4 | Гл.5 | Гл.6 | Гл.7 | Пр.А | Пр.Б | Пр.В | Пр.Г | Пр.Д | Пр.Е | Пр.Ж | Пр.З | Пр.И

6. Особенности заполнения «Плана расследования причин излома

шейки оси

роликовой колесной пары или разрушения буксового узла»

6.1 При проведении расследования и установления причин нагрева буксовых узлов, выявленных при техническом обслуживании вагонов не заполняются следующие пункты: 4; 8; 9; 10; 11; 12; 13.5; 13.6; 13.7; 14.5 (расстояние между внутренними боковыми поверхностями ободов колес, диаметры колес по кругу катания); 15.6; 15.7; 15.8; 15.9; 15.10; 16; 17.

6.2 При проведении расследования и установления причин нагрева буксовых узлов, выявленных напольными приборами безопасности пункт 13 заполняется только при их наличии данных по тележке.

6.3 При проведении расследования и установления причин нагрева буксовых узлов, выявленных при ремонте колесных пар не заполняются следующие пункты: 3; 4; 6; 7; 8; 9; 10; 11; 12; 13.

6.4 При проведении расследования и установления причин нагрева буксовых узлов, приведших к изломам шеек осей, в результате которых произошли аварии, сходы колесных пар, тележек и вагонов заполняются все пункты настоящего плана.

6.5 При проведении расследования и установления причин нагрева буксовых

узлов, приведших к изломам шеек осей производится обязательное фотографирование всех элементов колесных пар и деталей буксовых узлов, а также

эскизирование изломавшихся частей шеек осей с указанием на эскизах:

а) длины шейки оси оставшейся на колесной паре:

- при отсутствии лабиринта (лабиринтного кольца) измеряется от торца предподступичной части оси до места излома;

- при наличии лабиринта (лабиринтного кольца) измеряется от торцевой

поверхности бортика внутреннего кольца до места излома;

б) длины изломавшейся части шейки оси:

- измеряется от места излома до торца шейки осей осей РУ1Ш и РВ2Ш;

- измеряется от места излома до начала зарезьбовой канавки оси РУ

в) диаметра изломавшейся части шейки оси, оставшейся на колесной паре

в месте излома;

г) диаметра изломавшейся части шейки оси в месте излома;

д) диаметров шейки оси под внутренними кольцами;

е) диаметров резьбовой части для осей РУ1 в случаях повреждения резьбы

М110х4 и срыва гайки торцевого крепления.

Оглавление | Гл.1 | Гл.2 | Гл.3 | Гл.4 | Гл.5 | Гл.6 | Гл.7 | Пр.А | Пр.Б | Пр.В | Пр.Г | Пр.Д | Пр.Е | Пр.Ж | Пр.З | Пр.И

7. Основные причины разрушения буксовых узлов и изломов шеек осей

7.1. Разрушение торцевого крепления подшипников на шейках осей

Основными причинами, приводящими к разрушению торцевого крепления

подшипников на шейках осей гайкой М110х4 и шайбой с болтами М20х60.4.8

являются:

7.1.1 Нарушение технологии монтажа торцевого крепления:

- несоблюдение температурных режимов монтажа внутренних колец, при

котором на теплые внутренние кольца монтируется корпус буксы с подшипниками с последующим монтажом торцевого крепления, что приводит после остывания

внутренних колец к потере затяжки гайки М110х4 и болтов М20 и раскрытию стыка между кольцами и элементами торцевого крепления;

- несоблюдение технологии затяжки гайки М110х4, при котором не обеспечивается необходимое усилие ее затяжки (не выдерживается угол затяжки); к

монтажу допускаются гайки и оси с поврежденной или изношенной резьбой

М110х4, а также гайки с грубообработанными привалочными поверхностями,

что приводит к неперпендикулярности оси гайки и привалочной поверхности

(перекос), подмятию неровностей в процессе эксплуатации и потере усилия затяжки;

- несоблюдение технологии затяжки болтов М20 торцевого крепления, при

котором не обеспечиваются требуемый момент их затяжки и стопорение путем

загибки лепестков стопорящей шайбы; использование осей с поврежденной или

изношенной резьбой М20.

Оси с поврежденной резьбой М110х4

7.1.2 Эксплуатация вагонов с изношенными опорными поверхностями корпусов букс и боковых рам тележек приводит к появлению дополнительных сил и моментов, действующих на торцевое крепление буксовых узлов (срыв резьбы М110, излом хвостовика стопорной планки или болтов М12 стопорной планки, обрыв головок болтов М20).

Изношенная поверхность корпуса буксы

Срыв резьбы гайки М110

Излом хвостовика стопорной планки

Деформированная «вздутая» смотровая крышка со следами

взаимодействия с гайкой М110

Обрыв головок болтов М12 крепления стопорной планки оси РУ1

Выворачивание болтов М20 торцевого крепления

из-за отсутствия

их стопорения лепестками стопорящей шайбы

Обрыв головок болтов М20 торцевого крепления

подшипников

на шейке оси РУ1Ш

Смотровая крышка со следами потертости

от взаимодействия

с болтами М20

Оглавление | Гл.1 | Гл.2 | Гл.3 | Гл.4 | Гл.5 | Гл.6 | Гл.7 | Пр.А | Пр.Б | Пр.В | Пр.Г | Пр.Д | Пр.Е | Пр.Ж | Пр.З | Пр.И

7.2. Проворот внутреннего кольца подшипника

Основными причинами, приводящими к провороту внутренних колец подшипников на шейках осей являются:

7.2.1 Нарушение технологии монтажа внутренних колец:

- несоблюдение температурных режимов при подборе по натягу внутренних колец подшипников и шеек осей, при котором измерение внутренних колец,

шеек осей и настройка измерительных приборов производится при различных

температурах;

- использование внутренних колец задних подшипников с концентраторами напряжений в виде задиров на рабочих поверхностях бортиков, из-за которых в процессе эксплуатации возникают разрывы колец (сквозные стреловидные

трещины);

- монтаж внутренних колец подшипников с максимальными натягами, при

которых возможны разрывы колец в процессе эксплуатации.

7.2.2 Наличие дефектов и повреждений на внутренних кольцах,

которые являются концентраторами напряжений и приводят к разрыву внутренних колец.

|

Задиры на рабочей поверхности бортика внутреннего кольца заднего подшипника |

|

Разрыв внутреннего кольца (прямая стреловидная трещина) |

7.2.3 Заклинивание подшипника из-за разрушения роликов, сепараторов

и скола бортика внутреннего кольца.

7.2.4 Сдвиг буксы вдоль шейки оси из-за разрушений торцевого крепления

или приставного упорного кольца переднего подшипника.

7.2.5 Повышенный нагрев буксового узла, приводящий к объемному расширению внутренних колец, посаженных на шейку оси с малыми натягами.

Оглавление | Гл.1 | Гл.2 | Гл.3 | Гл.4 | Гл.5 | Гл.6 | Гл.7 | Пр.А | Пр.Б | Пр.В | Пр.Г | Пр.Д | Пр.Е | Пр.Ж | Пр.З | Пр.И

7.3. Разрушение деталей подшипника

Основными причинами, приводящими к нагреву буксовых узлов ввиду

заклинивания подшипников из-за разрушения его деталей, являются:

7.3.1 Скол бортика внутреннего кольца заднего подшипника, при котором

отколовшиеся части бортика попадают на дорожки качения наружного и внутреннего колец, препятствуют нормальному вращению роликов и, как следствие,

вызывают заклинивание подшипника, образование на роликах ползунов (лысок),

раскатку дорожек качения внутренних колец, повышение температуры нагрева подшипника, проворот внутреннего кольца и излом шейки оси.

Скол бортика внутреннего кольца заднего подшипника

Ползун (лыска) на ролике

7.3.2 Разрыв внутреннего кольца, вызванный чрезмерным натягом посадки на шейку оси, наличием высоких внутренних напряжений и дефектов в кольцах, концентраторов напряжений в виде задиров, электроожогов и крупных механических повреждений, и приводящий к потере натяга посадки кольца и его провороту на шейке оси. При этом, детали подшипника практически не повреждаются, а износ шейки оси под разорвавшимся кольцом более интенсивный, чем под целым кольцом.

|

Вмятина (забоина) на дорожке качения внутреннего кольца |

|

Электроожог

на дорожке качения внутреннего кольца |

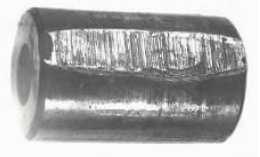

7.3.3 Разрушение роликов происходит из-за наличия в них дефектов изготовления, накопления усталости, вызванной высокими нагрузками и длительностью времени эксплуатации. При разрушении ролика его куски попадают на дорожки качения наружного и внутреннего колец, препятствуют нормальному вращению роликов, и, как следствие, вызывают заклинивание подшипника, образование на роликах ползунов (лысок), раскатку дорожек качения внутренних колец, повышение температуры нагрева подшипника, проворот внутреннего кольца и излом шейки оси. Трещины роликов могут быть продольными, поперечными (круговыми) и винтообразными.

|

|

|

Продольная |

Поперечная (круговая) |

7.3.4 Нарушение технологии комплектования подшипника, при котором

в комплект роликов попадает ролик большего диаметра, воспринимающий в

процессе эксплуатации большие нагрузки, которые приводят к его разрушению.

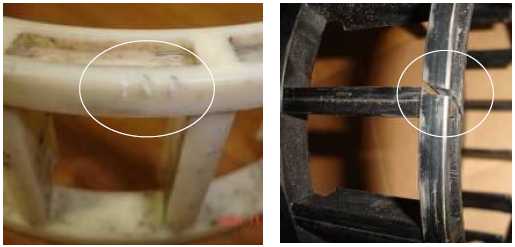

7.3.5 Разрушение полиамидного сепаратора происходит из-за

наличия дефектов изготовления в виде холодных спаев в основаниях (шайбах), отсутствия

радиусов перехода от перемычек к основанию, грубых механических повреждений, возникающих при монтаже-демонтаже подшипников, ремонте, транспортировке

и хранении, а также вследствие развития усталостных трещин в местах наличия

дефектов. При разрушении сепаратора происходит раскатка его перемычек роликами

без повышения температуры нагрева подшипника с последующим группированием роликов в ненагруженной зоне и появлением наклона корпуса буксы.

|

|

|

Механическое повреждение |

Трещина на полиамидном сепараторе |

Трещина (термическая) наружного кольца

7.3.7 Разрушение приставного упорного кольца переднего подшипника

происходит из-за наличия на нем концентраторов напряжений в виде задиров от

взаимодействия с роликами переднего подшипника или глубокой фретинг-коррозии, возникающей в местах контактирования с внутренним кольцом или

гайкой (шайбой) торцевого крепления. Развитие трещин происходит практически мгновенно, при незначительном количестве циклов нагружения. При разрушении кольца возникает сдвиг буксы вдоль шейки оси на величину 14 мм с последующим разрушением торцевого крепления и возможным изломом шейки

оси.

Оглавление |

Гл.1 | Гл.2 | Гл.3 |

Гл.4 | Гл.5 | Гл.6 |

Гл.7 | Пр.А | Пр.Б |

Пр.В | Пр.Г | Пр.Д |

Пр.Е | Пр.Ж | Пр.З |

Пр.И

7.4. Потеря смазкой своих свойств

Основными причинами, приводящими к потере смазкой своих свойств,

являются:

Наличие в смазке окислов железа, образовавшихся в результате фретинг-коррозии в контакте лабиринтного и внутреннего колец 1. Зоны стыковки

внутренних и лабиринтного колец - образование

фретинг-коррозии.

Оглавление |

Гл.1 | Гл.2 |

Гл.3 | Гл.4 |

Гл.5 | Гл.6 |

Гл.7 | Пр.А |

Пр.Б | Пр.В |

Пр.Г | Пр.Д |

Пр.Е | Пр.Ж |

Пр.З | Пр.И

ПЛАН

РАССЛЕДОВАНИЯ ПРИЧИН ИЗЛОМА ШЕЙКИ ОСИ "___" _____________ 20__г. 7.1 Левая

сторона по ходу движения 13.1 14

Дата оформления плана расследования

Подписи:

Оглавление |

Гл.1 | Гл.2 |

Гл.3 | Гл.4 |

Гл.5 | Гл.6 |

Гл.7 | Пр.А |

Пр.Б | Пр.В |

Пр.Г | Пр.Д |

Пр.Е | Пр.Ж |

Пр.З | Пр.И Пример расследования случая излома шейки оси колесной пары

Для расследования причин излома представлены:

Описание деталей буксового узла колесной пары после излома оси:

4. Приставное упорное кольцо переднего подшипника практически без

дефектов, следы проворота со стороны гайки и внутреннего кольца переднего

подшипника отсутствуют, кольцо темного цвета и имеет мелкие забоины

(рис. 4).

5. Гайка М110 с выточкой, внутренний диаметр резьбы 108,5 мм, все

витки резьбы смяты и изношены, поверхности шестигранника имеют забоины,

торцевые поверхности коронок имеют следы контакта со смотровой крышкой. В

одном из шлицов на торцевой поверхности гайки со стороны коронок имеется

намин, образовавшийся от взаимодействия с хвостовиком стопорной планки в

процессе ослабления и разрушения торцевого крепления (рис. 5).

6. Хвостовик стопорной планки изломан по ближайшему к хвостовику

отверстию под болт М12, деформирован (изогнут) и раздавлен (рис. 6).

7. Наружные кольца подшипников разрушены по сквозным термическим

трещинам, образовавшимся в результате деформации, износа корпуса буксы и

сильного нагрева буксового узла. На большом фрагменте кольца переднего

подшипника имеется маркировка (например, 32723), а на маленьком имеется

клеймо о проведении ремонта второго вида (например, РII 06 345). В нагруженной зоне кольца заднего подшипника имеется раздавливание бортиков от взаимодействия с осью в горячем состоянии (рис. 7).

8. Три ролика переднего подшипника имеют сколы у торцов со стороны

маркированного бортика, мелкие забоины и риски от контакта с деталями

торцевого крепления. Из 11 роликов заднего подшипника:

9. Крышка смотровая деформирована, имеет выпуклость ("вздутие") и следы

взаимодействия с гайкой М110 (рис. 9).

11. Корпус буксы имеет следы волочения и протертость. В верхней части в

зоне лабиринта имеются характерная деформация и наплыв расплавленного металла корпуса. Опорные поверхности верхних приливов изношены до поперечных ребер жесткости (рис. 10).

12. Отъемный лабиринт выпрессовался из корпуса буксы, деформирован

в горячем состоянии и имеет темный цвет (рис. 11).

Вывод. Фактором, способствующим срыву резьбы торцевого крепления,

является сверхнормативный износ опорной поверхности корпуса буксы и боковой рамы тележки, приводящий к заневоливанию колесной пары, появлению моментов

в плане и дополнительных сил, действующих на торцевое крепление подшипников гайкой М110. Оглавление |

Гл.1 | Гл.2 |

Гл.3 | Гл.4 |

Гл.5 | Гл.6 |

Гл.7 | Пр.А |

Пр.Б | Пр.В |

Пр.Г | Пр.Д |

Пр.Е | Пр.Ж |

Пр.З | Пр.И Пример расследования случая излома шейки оси колесной пары

Для расследования причин излома

представлены: Описание деталей буксового узла колесной пары после излома оси:

3. Внутреннее кольцо переднего подшипника сквозных трещин и разрывов

не имеет, оно деформировано с выровом металла в зоне конусной фаски, конусная фаска имеет следы раскатки роликами заднего подшипника. Следы перемещения относительно упорного кольца переднего подшипника отсутствуют.

Кольцо темного цвета покрыто окалиной и коррозией (рис. 3).

4. Приставное упорное кольцо переднего подшипника не имеет эксплуатационных дефектов. Имеется след его проворота относительно тарельчатой шайбы,

а со стороны внутреннего кольца переднего подшипника отсутствует. Кольцо

темного цвета и имеет мелкие забоины в результате контакта с деталями

торцевого крепления в передней части буксы после ее сдвига (рис. 4).

8. Смазка и полиамидные сепараторы выгорели за исключением фрагмента сепаратора длиной около 170 мм (рис. 8).

9. Ролики в количестве 15 штук, из которых 10 штук имеют темный цвет и

покрыты окалиной, а 5 роликов без окалины, имеют мелкие забоины и риски от

контакта с деталями торцевого крепления в результате сдвига буксы (рис. 9).

10. Фрагмент резинового уплотнительного кольца находится в удовлетворительном состоянии, следы термического воздействия отсутствуют (рис.

10).

11. Крышка смотровая не деформирована - не имеет выпуклости ("вздутия"). Внутренняя поверхность имеет мелкие забоины и царапины от взаимодействия с деталями торцевого крепления и переднего подшипника. На наружной

поверхности имеются следы от волочения буксы по балласту (рис. 11).

12. Корпус буксы с крепительной крышкой и болтами М20 в сборе и находящимися

в нем наружными кольцами подшипников имеет следы волочения и потертости. В верхней части в зоне лабиринта имеются характерная деформация и

наплыв расплавленного металла корпуса. Опорные поверхности верхних приливов изношены равномерно. Наружные кольца подшипников покрыты окалиной.

Они не разрушены, не имеют сквозных трещин, а бортики – износов (рис. 12).

При необходимости подтверждения наличия изломавшихся стержней

болтов М20х60.4.8 торцевого крепления в завальцованном фрагменте шейке

оси (рис. 2) выполняется поперечный срез шейки оси для доказательства того,

что головки болтов были изломаны, а их стержни закатаны и находятся в теле

шейки оси. (Исследования проводятся в специализированной металловедческой

лабораторией)

Вывод.

Оглавление |

Гл.1 | Гл.2 |

Гл.3 | Гл.4 |

Гл.5 | Гл.6 |

Гл.7 | Пр.А |

Пр.Б | Пр.В |

Пр.Г | Пр.Д |

Пр.Е | Пр.Ж |

Пр.З | Пр.И Пример расследования случая излома шейки оси колесной пары РУ1Ш-957

Для расследования причин излома представлены:

Описание деталей буксового узла колесной пары после излома оси:

4. Болты М20 торцевого крепления изломаны по второй – четвертой

резьбовым ниткам (рис.5). Стержени болтов вытянуты, что свидетельствует о их

длительной работе на растяжение.

5. Приставное

упорное кольцо переднего подшипника представлено семью фрагментами на дуге примерно 240-270 градусов (рис. 6). Характер разрушения кольца хрупкий и мгновенный. Часть кольца отсутствует. На торцевых

поверхностях кольца отсутствуют кольцевые следы его проворота относительно

внутреннего кольца переднего подшипника и шайбы торцевого крепления. Задиры типа "ёлочка" отсутствуют.

Изломы располагаются хаотично, поверхности изломов рваные и образовались в процессе эксплуатации при взаимодействии с другими деталями буксового узла (рис.7).

6. Внутреннее кольцо переднего подшипника имеет темный цвет и изготовлено

из стали ШХ4 - характерная канавка по конусной фаске (рис. 8). Кольцо

повреждений не имеет. На торцевых поверхностях кольца со стороны приставного и внутреннего кольца заднего подшипника имеются следы проворота в виде неглубоких, слабо выраженных кольцевых борозд На посадочной поверхности имеются незначительные следы проворота

кольца на шейке оси. На поверхности качения кольца следы заклинивания роликов отсутствуют.

9. Полиамидный сепаратор представлен тремя фрагментами длиной 30, 40 и 185 мм (рис.11), разрушен полностью в холодном состоянии на конечной стадии разрушения буксового узла.

10. В корпусе буксы (рис.12 и 13) находятся наружное и внутреннее кольца

заднего подшипника. Номер и завод-изготовитель наружного кольца установить не представляется возможным. Дорожка качения и бортики наружного

кольца раскатаны с образованием валиков. В нагруженной зоне бортики и дорожка качения раздавлены на дуге до 182-200 мм.

11. Внутреннее кольцо изготовлено из стали ШХ4 (характерная круговая

канавка по бортику). Сколы бортика и разрывы кольца отсутствуют. Дорожка

качения раскатана в нагретом состоянии. На посадочной поверхности имеются

следы и наволакивание металла, образовавшиеся в результате проворота шейки

оси внутри кольца. На торцевых поверхностях имеются незначительные кольцевые полосы проворота относительно лабиринтного и внутреннего кольца переднего подшипника. Внутреннее кольцо приварено к наружному кольцу и лабиринтной части корпуса буксы, при этом все перечисленные детали деформированы в виде «языка», образовавшегося от контактирования с осью в процессе

излома шейки

13. Полиамидный сепаратор заднего подшипника полностью выгорел и

отсутствует. 14. Все детали заднего подшипника темного цвета, имеют

следы сильного нагрева и налет копоти от сгоревшего сепаратора. 15.

Крышка крепительная в сборе со смотровой имеет не разрушившиеся резиновые уплотнительные элементы. Смотровая крышка деформирована с

образованием выпуклости и имеет три пробоины от взаимодействия с элементами торцевого крепления и деталями переднего подшипника (рис.15).

Вывод

Оглавление |

Гл.1 | Гл.2 |

Гл.3 | Гл.4 |

Гл.5 | Гл.6 |

Гл.7 | Пр.А |

Пр.Б | Пр.В |

Пр.Г | Пр.Д |

Пр.Е | Пр.Ж |

Пр.З | Пр.И Пример расследования случая излома шейки оси колесной пары РУ1-957

Для расследования причин излома представлены:

Описание деталей буксового узла колесной пары после излома оси:

4. Приставное упорное кольцо переднего подшипника деформировано

(рис. 2). Все детали темного цвета от перегрева, имеют участки, покрытые расплавленной латунью сепаратора и окалиной.

6. Наружное кольцо заднего подшипника (рис. 4) имеет маркировку завода-изготовителя и года выпуска. Наружная поверхность темного цвета и практически без замечаний. Дорожка качения покрыта расплавленной латунью и

окисью цинка, имеются приваренные оплавленные фрагменты сепаратора. Не-

маркированный бортик не имеет сколов. Маркированный бортик разрушен:

имеет сквозные трещины и сколы (рис. 5).

Вывод.

Оглавление |

Гл.1 | Гл.2 |

Гл.3 | Гл.4 |

Гл.5 | Гл.6 |

Гл.7 | Пр.А |

Пр.Б | Пр.В |

Пр.Г | Пр.Д |

Пр.Е | Пр.Ж |

Пр.З | Пр.И Пример расследования случая излома шейки оси колесной пары

Для расследования причин излома представлены:

Описание деталей буксового узла колесной пары после излома оси:

2 Изломавшаяся часть оси длиной 164 мм со стопорной планкой и

болтами М12. Диаметр в месте излома 114 мм. Резьбовая часть оси полностью закатана. На цилиндрической части раскатана не равномерно, минимальный диаметр

составляет 92 мм. На торце оси находится стопорная планка без хвостовика с двумя

болтами М12: у одного болта головка оборвана, а у другого истерта. Торцевая

часть оси деформирована в нагретом состоянии с образованием наплыва металла в виде валика, закрывающего место излома хвостовика стопорной планки (рис. 2). Хвостовик стопорной планки отсутствует.

Для определения характера излома хвостовика стопорной планки была

механическим способом удалена часть наплыва металла. В результате установлено, что хвостовик был изогнут по направлению срыва гайки М110 и изломан у

основания (рис. 3).

5. Гайка М110 с выточкой, внутренний диаметр резьбы 109,5 мм, витки

резьбы смяты, привалочная поверхность и коронки имеют неглубокие забоины и

следы потертости о крышку смотровую (рис. 4).

На кромке в зоне перехода основания одного из шлицов к резьбе М110

имеется намин, образовавшийся в результате взаимодействия гайки с хвостовиком стопорной планки в процессе срыва резьбы гайки и оси (рис. 5).

6. Внутреннее кольцо переднего подшипника изготовлено из стали марки

ШХ15СГ (характерная проточка по конусной фаске отсутствует) и изломано в

холодном состоянии на три фрагмента, размерами по дуге окружности дорожки

качения 45, 80 и 365 мм. На посадочной поверхности фрагментов внутреннего

диаметром 130 мм отсутствуют следы проворота кольца относительно шейки

оси. Следы заклинивания роликов на поверхности качения также отсутствуют.

8. Полиамидные сепараторы подшипников полностью выгорели.

11. Смотровая крышка деформирована и имеет местные вмятины. На

внутренней стороне имеются следы контакта с разрушенными деталями буксового узла. На наружной поверхности следы чрезмерного нагрева отсутствуют

(рис. 12). Резиновая прокладка и болты М12 отсутствуют.

12. Корпус буксы с двумя наружными кольцами подшипников в верхней

части имеет характерную деформацию и фрагмент выпрессовавшегося лабиринта. Износ опорных поверхностей верхних приливов составляет 9 мм (расстояние от оси буксы до опорной поверхности верхних приливов – 164 мм при

нормативе 173±1 мм) с выходом на поперечные ребра жесткости. Состояние дорожек качения и бортиков наружных колец подшипников удовлетворительное.

На торце наружного кольца переднего подшипника имеются знаки маркировки

номера подшипника 49256б, изготовителя ГПЗ-3 и четыре отметки о проведении ремонта подшипника 2-ого вида в 1994, 1999, 2000 и 2002 годах (рис. 13).

Вывод.

Оглавление |

Гл.1 | Гл.2 |

Гл.3 | Гл.4 |

Гл.5 | Гл.6 |

Гл.7 | Пр.А |

Пр.Б | Пр.В |

Пр.Г | Пр.Д |

Пр.Е | Пр.Ж |

Пр.З | Пр.И Пример расследования случая усталостного («холодного»)

Для расследования причин излома представлены:

Описание деталей:

Рисунок 2. Правая сторона шейки оси

Рисунок 2. Левая сторона шейки оси

2. Описание излома оси.

Вывод.

Оглавление |

Гл.1 | Гл.2 |

Гл.3 | Гл.4 |

Гл.5 | Гл.6 |

Гл.7 | Пр.А |

Пр.Б | Пр.В |

Пр.Г | Пр.Д |

Пр.Е | Пр.Ж |

Пр.З | Пр.И Пример расследования случая аварийного нагрева буксового узла

Для расследования причин излома представлены:

Описание деталей буксового узла колесной пары:

На торцевых поверхностях имеются круговые следы проворота относительно приставного упорного кольца и внутреннего кольца заднего подшипника.

2. Приставное упорное кольцо

3. Ролики

4. Болты М20 торцевого крепления

5. Шайба пластинчатая стопорящая

Вывод.

Оглавление |

Гл.1 | Гл.2 |

Гл.3 | Гл.4 |

Гл.5 | Гл.6 |

Гл.7 | Пр.А |

Пр.Б | Пр.В |

Пр.Г | Пр.Д |

Пр.Е | Пр.Ж |

Пр.З | Пр.И Пример расследования случая аварийного нагрева буксового узла

Для расследования причин излома представлены:

Описание деталей колесной пары и буксового узла:

2. Корпус буксы имеет износ опорных поверхностей и ребер жесткости

(рис. 2 и 3.). При этом, возвышение опорного прилива над ребром жесткости

должно составлять не менее 6,0 мм для нового или отремонтированного корпуса

буксы. Направляющие поверхности, отремонтированные путем приварки пластин, имеют незначительный равномерный износ и ширина корпуса буксы по

направляющим составляет 326,0 мм при норме 326,0 – 331,0 мм.

3. Крышка смотровая имеет незначительную деформацию изнутри от

взаимодействия с торцевой гайкой М110х4 и выпавшими роликами переднего

подшипника. Резиновые уплотнительные элементы – без замечаний (рис. 4).

4. Гайка М110х4 отвернута, при этом резьба М110 находится в удовлетворительном состоянии, внутренний диаметр резьбы составляет 106,2 мм, что свидетельствует об отворачивании гайки с резьбовой части (рис. 5). В одном из

шлицев выявлен характерный намин, образовавшийся от взаимодействия с хвостовиком стопорной планки при отворачивании гайки (рис. 6). На привалочной

поверхности гайки отсутствуют следы проворота приставного упорного кольца

переднего подшипника.

5. Стопорная планка имеет излом хвостовика и находится в пазу на торце

оси. Болты М12 и увязочная проволока не нарушены (рис. 7). Изломавшийся

хвостовик стопорной планки имеет характерный намин от взаимодействия со

шлицем корончатой гайки М110 (рис. 8). Излом хвостовика блестящий,

притертый и свидетельствует о том, что процесс его излома протекал длительное время

(рис. 9).

6. Передний подшипник.

7. Задний подшипник.

Внутреннее кольцо имеет разрыв и деформацию (рис. 14). Кольцо черного цвета покрыто окалиной и нагаром от смазки и сепаратора.

Вывод.

Оглавление |

Гл.1 | Гл.2 |

Гл.3 | Гл.4 |

Гл.5 | Гл.6 |

Гл.7 | Пр.А |

Пр.Б | Пр.В |

Пр.Г | Пр.Д |

Пр.Е | Пр.Ж |

Пр.З | Пр.И ОКПД-2: 20.30.22.190 ОКПД-2: 20.30.22.170 ОКПД-2: 20.30.22.120

Методика определения причин изломов шеек осей и разрушения роликовых буксовых х узловов

Трещина приставного упорного кольца льца

Разрушение (излом) приставного упорного кольца

Задиры («елочка») на торцевой поверхности приставного

упорного кольца

Фретинг-коррозия на торцевой поверхности приставного

упорного кольца

- обводнение;

- низкое качество изготовления;

- длительная работа с повышенными температурами

нагрева буксового узла;

- наличие большого количества металлических

частиц, образовавшихся в результате развития контактно-усталостных повреждений

дорожек качения колец и роликов (раковины);

- наличие механических примесей, приводящих к окислению;

- превышение межремонтных сроков эксплуатации буксовых узлов.

Потеря смазкой своих свойств приводит к возникновению проскальзывания роликов по дорожкам качения колец, образованию шелушения и раковин на

дорожках качения колец и роликов, задиров («елочка») торцов роликов и борти-

ков колец, которые являются концентраторами напряжений для внутренних и

приставных упорных колец.

Наличие в смазке окислов железа, образующихся в результате фретингкоррозии торцевых поверхностей лабиринтных и внутренних колец, вызывает

изменение цвета смазки от красно-кирпичного до темно коричневого, ее окисление и, как следствие, возникновение шелушения на дорожках качения колец и

роликов, образование задиров бортиков колец и роликов.

Наличие металлических включений и отсутствие смазывающей способности смазки приводят к повышению температуры нагрева подшипников, износу

их деталей, и как следствие, к потере натяга посадки внутренних колец на шейке

оси, их провороту и возможному излому шейки оси.

2. Смазка с окислами железа (продукт фретинг-коррозии).

3. Окисленная смазка, потерявшая свои свойства.

Шелушение на дорожке качения наружного кольца

Шелушение на дорожке качения внутреннего кольца

Шелушение на цилиндрической поверхности ролика

Задиры («елочка») на торце ролика

РОЛИКОВОЙ КОЛЕСНОЙ

ПАРЫ ИЛИ РАЗРУШЕНИЯ БУКСОВОГО УЗЛА

1

Дата отцепки вагона, смены колесной

пары или излома шейки оси

2

Место отцепки вагона, смены колесной пары или излома шейки оси:

2.1

Железная дорога

2.2

Станция

2.3

Код ремонтного подразделения

3

Номер поезда

4

Скорость движения поезда, км/ч

5

Причина отцепки вагона, смены

колесной пары

6

Неисправность выявлена:

Осмотрщик

вагонов

Напольный прибор безопасности

7

Данные о вагоне

Номер

7.2

Тип

7.3

Тара

7.4

Груженый или порожний

7.5

Наименование и вес перевозимого груза

7.6

Схема загрузки вагона по длине и

ширине кузова

Правая

сторона по ходу движения

7.7

Дата и пункт (клеймо) постройки вагона

7.8

Дата и пункт (клеймо) проведения последнего:

- Капитального ремонта

- Деповского ремонта

- Теущего отцепочного ремонта

-

Технического обслуживания (ПТО)

7.9

Пробег вагона до отцепки, км:

- От последнего ремонта

- От последнего технического обслуживания (ПТО)

8

Пункт размещения последнего

напольного прибора безопасности

9

Расстояние от пункта

размещения последнего напольного прибора безопасности до места обнаружения неисправности, км

10

Показания напольного прибора

безопасности

11

Критическая температура нагрева

аварийного буксового узла, °С

t =

12

Метеоусловия

температура воздуха в

°С ; время суток;

ясно, пасмурно, дождь, снег (подчеркнуть)

t =

13

Данные о тележке

Тип

13.2

Состояние рессорного подвешивания

13.3

Состояние скользунов у тележки

Задраны

Чистые

13.4

Зазор в скользунах, мм

13.5

База тележки пассажирского типа, мм

(измеряется в случае подачи вагона в депо)

Вдоль

тележек

Поперек

тележекПо

диагонали

13.6

База тележки (для грузовых вагонов), мм

Правая боковина

Левая боковина

13.7

Зазоры в буксовых проемах, мм

Вдоль вагона

Поперек вагона

Данные об аварийной колесной паре:

«___» _______ 200 г.

Главный инженер вагонного ремонтного депо

Мастер колесно-роликового участка

Приемщик вагонов

Представитель эксплуатационного вагонного депо

Представитель вызванного предприятия

из-за разрушения торцевого крепления подшипников на шейке оси

гайкой М110

- фрагмент изломавшейся шейки оси;

- гайка М110;

- хвостовик стопорной планки;

- внутреннее кольцо переднего подшипника;

- 14 фрагментов наружных колец переднего и заднего подшипников;

- упорное приставное кольцо переднего подшипника;

- 14 роликов;

- крышка смотровая;

- резиновое уплотнительное кольцо;

- отъемный лабиринт корпуса буксы;

- болты М20 и М12 крышек с пружинными разрезными шайбами;

- материалы служебного расследования - колесная пара с изломавшейся шейкой оси с лабиринтным и

внутренним кольцами заднего подшипника.

1. Часть шейки оси с лабиринтным кольцом и внутренним кольцом

заднего подшипника имеет длину 100 мм, измеренную от торца борта

внутреннего кольца до излома, и коническую форму с характерным признаком скручивания.

Внутреннее кольцо заднего подшипника, изготовленное из стали ШХ4

(характерная круговая канавка по борту), сколов борта и разрывов не имеет, дорожка качения раскатана в нагретом состоянии (рис. 1).

2. Фрагмент изломавшейся шейки оси имеет конусообразную форму

высотой 55 мм и диаметром основания 64 мм (рис.2). Поверхность излома

темного цвета покрыта окалиной со следами скручивания.

3. Внутреннее кольцо переднего подшипника деформировано

(раскатано), сквозных трещин и разрывов не имеет, на посадочной

поверхности имеется раздавливание и наволакивание металла от проворота шейки оси внутри кольца, на

дорожке качения имеются борозды от роликов заднего подшипника (рис. 3).

Кольцо темного цвета покрыто окалиной.

Рисунок 1

Рисунок 2

Рисунок 3

Рисунок 4

Рисунок 5

Рисунок 6

Рисунок 7

- четыре

раздавлены в горячем состоянии,

- два ролика спеклись,

- на остальных

имеются сколы торцов и забоины от взаимодействия с внутренним кольцом

переднего подшипника в результате сдвига буксы (рис. 8).

Рисунок 8

10. Резиновое уплотнительное кольцо находится в удовлетворительном

состоянии, следы термического воздействия отсутствуют (рис. 9).

Рисунок 9

Рисунок 10

13. Полиамидные сепараторы и смазка выгорели.

Рисунок 11

Причиной излома шейки оси явилось разрушение торцевого

крепления подшипников гайкой М110 из-за срыва резьбы и излома хвостовика

стопорной планки по отверстию под болт М12. Это привело к сдвигу корпуса

буксы, перемещению гайки и приставного упорного кольца в переднюю часть

буксового узла, вызвав деформацию в виде выпуклости ("вздутия") смотровой крышки.

Сдвиг корпуса буксы привел к наползанию роликов заднего

подшипника на конусную фаску внутреннего кольца переднего подшипника и, как следствие, к

деформации (раскатке) кольца, его разогреву, потере натяга посадки на оси,

провороту и сдвигу вдоль шейки. В результате этого вся внешняя нагрузка на

узел воспринималась одним задним подшипником, вызвав его интенсивный нагрев, выгорание сепараторов и смазки и, в итоге, к излому шейки оси.

Сдвиг корпуса буксы, сопровождался наличием внешних признаков, в частности, деформацией ("вздутием") смотровой крышки.

из-за разрушения торцевого крепления подшипников на шейке оси

шайбой и болтами М20х60.4.8

- колесная пара с изломавшейся

шейкой оси;

- изломавшаяся часть шейки оси;

- шайба крепительная тарельчатая под болты М20х60.4.8

торцевого крепления;

- стопорящая (пластинчатая) шайба;

- головка одного изломавшегося болта М20х60.4.8

торцевого крепления с частью стержня (остальные три болта не

представлены);

- внутреннее кольцо переднего подшипника;

- упорное приставное кольцо переднего подшипника;

- 15 роликов;

- фрагмент полиамидного сепаратора;

- крышка смотровая;

- фрагмент резинового уплотнительного кольца;

- корпус буксы с крепительной крышкой и болтами М20х60

в сборе и находящимися в нем наружными кольцами подшипников.

1. Часть шейки оси на колесной паре с лабиринтным кольцом и внутренним кольцом заднего подшипника имеет длину 105 мм, измеренную от торца

бортика внутреннего кольца заднего подшипника до места излома, и коническую форму с характерным признаком скручивания. Внутреннее кольцо заднего

подшипника, изготовлено из стали ШХ4 (характерная круговая канавка по бортику), сколов бортика и разрывов не имеет, дорожка качения раскатана в нагретом состоянии (рис. 1).

2. Фрагмент изломавшейся шейки оси имеет форму усеченного конуса высотой (длиной) 117 мм, измеренной от торца оси до места излома, и диаметрами у основания 118 мм и на торце 53 мм. Поверхность излома темного

цвета покрыта окалиной со следами скручивания. Торец шейки оси раскатан и завальцован

таким образом, что видимой осталась только часть центрового отверстия оси, а резьбовые отверстия с изломавшимися стержнями болтов

М20х60.4.8 закатаны и не видны (рис. 2).

Рисунок 1

Рисунок 2

Рисунок 3

5. Тарельчатая шайба торцевого крепления имеет следы проворота

со стороны упорного кольца и мелкие забоины (рис. 5). Наружная поверхность шайбы

остаточных деформаций от превышения нормированной затяжки болтов М20 не

имеет.

6. Стопорящая (пластинчатая) шайба деформирована, лепестки находятся

в загнутом (рабочем) состоянии – следы отворачивания болтов М20 отсутствуют, что свидетельствуют о том, что произошло разрушение всех четырех болтов

(рис. 6).

7. Болт М20х60.4.8, единственный из четырех болтов торцевого

крепления представляет собой головку с изломавшейся частью стержня

длиной 41 мм. Характер разрушения - хрупкий излом по стержню в зоне 4-ой

резьбовой нитки. Это свидетельствуют о том, что данный болт разрушился

не первым, а в конце процесса разрушения торцевого крепления (рис. 7).

На головке имеется маркировка о классе прочности болта (4.8) и о дате его первой постановки (04) в соответствии с требованиями Инструктивных указаний

3-ЦВРК.

Рисунок 4

Рисунок 5

Рисунок 6

Рисунок 7

Рисунок 8

Рисунок 9

Рисунок 10

Рисунок 11

Рисунок 12

Причиной излома шейки оси явилось разрушение торцевого крепления

подшипников болтами М20х60.4.8 и стопорной шайбой Это привело к сдвигу

корпуса буксы, перемещению шайбы и частей болтов М20, приставного упорного кольца в переднюю часть буксового узла, вызвав появление мелких забоин на

внутренней поверхности смотровой крышки. Сдвиг корпуса буксы привел к наползанию роликов заднего подшипника на конусную фаску внутреннего кольца

переднего подшипника и, как следствие, к деформации (раскатке) кольца, его

разогреву, потере натяга посадки на оси, и, провороту и сдвигу вдоль шейки. В результате этого вся внешняя нагрузка на узел воспринималась одним задним

подшипником, вызвав его интенсивный нагрев, выгорание сепараторов и смазки

и, в итоге, к излому шейки оси.

Сдвиг корпуса буксы не сопровождался наличием внешних признаков, в

частности, деформацией ("вздутием") смотровой крышки.

из-за проворота внутреннего кольца подшипника

- изломавшаяся часть шейки оси с тремя отверстиями под болты

М20х60.4.8;

- часть изломанной шейки с лабиринтным кольцом, отрезанная от оси колесной пары;

- шайба крепительная тарельчатая под болты

М20х60.4.8 торцевого крепления;

- шайба стопорящая пластинчатая;

- 7 фрагментов приставного упорного кольца переднего подшипника;

- внутреннее кольцо переднего подшипника;

- наружное кольцо переднего подшипника;

- 15роликов заднего подшипника;

- 15 роликов переднего подшипника;

- 3 фрагмента полиамидного сепаратора переднего подшипника;

- корпус буксы с внутренним и наружным кольцами заднего подшипника;

- крышка крепительная в комплекте со смотровой.

1. Изломавшаяся часть шейки оси длиной 120-130 мм, измеренная

от торца оси до места излома, имеет диаметр в месте излома 120-121 мм (рис. 1). В

торце шейки оси имеются три отверстия под болты торцевого крепления

М20х60.4.8, в которых находятся тела всех трех болтов, изломавшихся по второй-четвертой резьбовым ниткам. На цилиндрической части оси имеются следы

от проворота внутренних колец с характерными кольцевыми (окружными) бороздами. Износ шейки составляет около 5 мм. На торце оси вследствие износа

шейки имеется смещенный металл в виде валика по всей окружности (рис.2).

2. Часть изломанной шейки с лабиринтным кольцом, отрезанная от оси

колесной пары, длиной 109 мм, измеренной от торца лабиринтного кольца,

имеет коническую форму с характерными признаками скручивания (рис.3). Лабиринтное кольцо незначительно деформировано.

3. Шайба крепительная тарельчатая под три болта М20х60.4.8 торцевого

крепления по всем поверхностям имеет мелкие забоины (рис.4). Следы проворота приставного упорного кольца переднего подшипника на привалочной

поверхности шайбы отсутствуют. Шайба стопорящая пластинчатая деформирована. Вблизи отверстий под болты М20 имеются намины от головок болтов без

следов их откручивания.

Рисунок 1

Рисунок 2

Рисунок 3

Рисунок 4

Рисунок 5

Рисунок 6

Рисунок 7

7. Наружное кольцо переднего подшипника (рис. 9) изготовлено (списывается маркировка с наружного кольца - например, 5 ГПЗ, условное обозначение

года выпуска «П» - 1977 год, номер подшипника 7230) имеет раздавливание бортов и

дорожки качения в нагруженной зоне на дуге около 100 мм. Состояние бортиков и

дорожек качения удовлетворительное. Раздавливание бортиков наружного кольца произошло на конечной стадии излома шейки оси в нагретом

состоянии.

8. 15 роликов переднего подшипника не имеют задиров торцов,

следов заклинивания и раскатки, а также следов нагрева, за исключением двух роликов,

имеющих на торцах «лыски» в виде сегментов длиной 5-7 мм, образовавшихся в

холодном состоянии при взаимодействии с элементами торцевого крепления (рис.

10). На некоторых роликах имеются механические повреждения в виде забоин.

Рисунок 8

Рисунок 9

Рисунок 10

Рисунок 11

Рисунок 12

Рисунок 13

12. 15 роликов заднего подшипника имеют незначительный износ торцов.

Следы заклинивания и раскатки отсутствуют. Смотровая крышка деформирована с образованием выпуклости и имеет три пробоины от взаимодействия с элементами торцевого крепления и деталями переднего подшипника (рис. 14). На некоторых роликах

имеются механические повреждения в виде забоин. Ролики темного цвета, что

свидетельствует о температуре нагрева до 350-400°С (градусов Цельсия).

Рисунок 14

Рисунок 15

Причиной излома шейки оси явился чрезмерный нагрев буксового узла,

вызванный проворотом внутреннего кольца заднего подшипника.

При этом в результате выделения тепла произошло ослабление натяга

посадки внутреннего кольца переднего подшипника на шейке оси. Объемное расширение

внутренних колец привело к деформация болтов М20 торцевого крепления и их обрыву. Все это привело к сдвигу буксового узла, его перемещению

вдоль шейки оси и хрупкому разрушению приставного упорного кольца от

взаимодействия с торцевой шайбой, оборванными болтами и деталями переднего подшипника.

из-за проворота внутреннего кольца подшипника

- ось с изломавшейся частью шейки и лабиринтным кольцом;

- изломавшаяся часть шейки оси с элементами торцевого крепления гайкой М110 и приставным упорным кольцом;

- подшипник передний в сборе с внутренним кольцом, латунным сепаратором и роликами;

- наружное и внутреннее кольца заднего подшипника;

- фрагменты латунного сепаратора и роликов заднего подшипника;

- два болта М20 крышки крепительной;

- лабиринт корпуса буксы;

- бирка с клеймами о проведения последнего полного освидетельствования

и номера колесной пары.

1. Ось с изломавшейся частью шейки оси длиной 25 - 30 мм, измеренной

от торца лабиринтного кольца, и диаметром в месте излома 121 мм. Излом имеет характер хрупкого разрушения в результате проникновения расплавленной

латуни сепаратора. Лабиринтное кольцо находится на шейке оси и деформировано. В его пазах находятся приварившиеся фрагменты лабиринта корпуса буксы. Лабиринтное кольцо и изломавшаяся часть шейки имеют следы нагрева и

включения расплавленной латуни сепаратора заднего подшипника (рис. 1).

2. Изломавшаяся часть шейки оси длиной 145 - 155 мм, измеренной от

торца гайки, с элементами торцевого крепления гайкой М110 и приставным

упорным кольцом переднего подшипника. Максимальный диаметр шейки в месте

расположения внутреннего кольца переднего подшипника 126 мм, в месте из- лома –

121 мм. Излом имеет характер хрупкого разрушения в результате проникновения расплавленной латуни сепаратора.

3. Торцевое крепление подшипников на шейки оси гайкой М110 ослабления не имеет, один болт М12 изломан по первому витку резьбы и находится в

теле оси.

Рисунок 1

5. Подшипник передний в сборе с внутренним кольцом, латунным сепаратором и роликами (рис. 3). На наружном кольце имеется маркировка завода-изготовителя и года выпуска.

Внутреннее кольцо изготовлено из стали ШХ4 (характерная проточка по

конусной фаске), раскатано - диаметр посадочной поверхности 132 – 142 мм,

покрыто расплавленной латунью и окисью цинка, имеются кольцевые следы проворота на шейке оси.

Наружное кольцо практически без замечаний. Все 14 роликов незначительно раскатаны, покрыты расплавленной латунью и окисью цинка.

Сепаратор оплавлен и разрушен, имеются обрывы перемычек от оснований. На основаниях сепаратора следов износа по центрирующей поверхности

отсутствуют. Перемычки оборваны в результате заклинивания (остановки) подшипника.

Все детали подшипника темного цвета и покрыты окалиной.

Рисунок 2

Рисунок 3

7. Внутреннее кольцо заднего подшипника (рис. 6) изготовлено из стали

ШХ4 (характерная проточка на бортике кольца), раскатано - диаметр посадочной поверхности 132 – 137 мм, имеются кольцевые следы проворота на шейке

оси. Дорожка качения приобрела вогнутую форму. Бортик на длине 1/3 окружности разрушен: сколы, рванные выровы и трещины термического характера.

Все кольцо покрыто расплавленной латунью и окисью цинка.

8. Сепаратор заднего подшипника полностью разрушен и оплавлен (рис.7).

9. Все ролики заднего подшипника полностью разрушены, деформированы,

раскатаны, сварены оплавленными фрагментами сепаратора и покрыты расплавленной латунью и окисью цинка (рис. 8).

10. Лабиринт корпуса буксы деформирован, имеет следы нагрева и включения расплавленной латуни сепаратора заднего подшипника (рис. 9).

Излом шейки оси колесной пары произошел под внутренним кольцом заднего подшипника.

Причиной излома шейки оси является проворот внутреннего кольца заднего

подшипника, что привело к заклиниванию сепаратора между бортиками наружного и внутреннего колец, вызвав его остановку, отрыв перемычек сепаратора от основания. Это вызвало повышение температуры нагрева подшипника до

800оС, оплавление сепаратора, откол и выров бортика внутреннего кольца заднего подшипника.

Рисунок 4

Рисунок 5

Рисунок 6

Рисунок 7

Рисунок 8

Рисунок 9

из-за излома упорного кольца

- корпус буксы с наружными кольцами подшипников;

- крышка крепительная стальная без болтов М20;

- крышка смотровая без резиновой прокладки и болтов М12;

- изломавшаяся часть шейки оси с резьбовой частью М110;

- часть изломанной шейки с лабиринтным кольцом, отрезанная от оси ко-

лесной пары;

- пять фрагментов упорного приставного кольца;

- гайка М110 с кольцевой проточкой;

- три фрагмента внутреннего кольца переднего подшипника;

- 23 отдельных ролика, бирка.

1. Часть изломанной шейки с лабиринтным кольцом, отрезанная от оси

колесной пары, имеет длину 88 мм, замеренную от торца бортика внутреннего

кольца заднего подшипника, и имеет форму конуса.

Внутреннее кольцо заднего подшипника находится на шейке оси и раскатано, кольцо изготовлено из стали марки ШХ4 (характерная проточка по бортику кольца имеется). У лабиринтного кольца лабиринтные проточки срезаны механическим способом перед отправкой в институт (рис. 1).

Рисунок 1

Рисунок 2

Рисунок 3

Рисунок 4

Рисунок 5

Торцы фрагментов имеют свежие изломы. Фрагмент размером 365 мм

черного цвета от выгоревшей смазки, остальные фрагменты - без цветов побежалости (фрагмент размером 80 мм повергнут металловедческому исследованию). На конусной фаске имеются следы от взаимодействия с роликами заднего

подшипника (рис. 6).

7. Упорное (приставное) кольцо переднего подшипника не имеет

скоса ("развала"), изломано в холодном состоянии на пять фрагментов, покрытых

мелкими забоинами (рис. 7). Часть кольца отсутствует. Следы проворота упорного

кольца относительно гайки М110 отсутствуют (рис. 8).

Намин от взаимодействия с

хвостовиком стопорной планки

Рисунок 6

Рисунок 7

Рисунок 8

9. Представлены 23 ролика из двух подшипников. Все ролики имеют мелкие забоины, три ролика заднего подшипника раздавлены в горячем состоянии

(рис. 9) и два ролика этого же подшипника имеют износ и сколы торцов от

взаимодействия с внутренним кольцом переднего подшипника (рис. 10).

10. Крепительная стальная крышка без замечаний (рис. 11). Резиновое

кольцо уплотнительное и болты М20 не присланы.

Рисунок 9

Рисунок 10

Рисунок 11

Рисунок 12

Рисунок 13

Причиной излома шейки оси явилось разрушение торцевого крепления,

вызванное хрупким разрушением упорного (приставного) кольца переднего

подшипника. Это привело к сдвигу корпуса буксы, срыву гайки М110, изгибу и

последующему излому хвостовика стопорной планки и наползанию роликов заднего

подшипника на конусную фаску внутреннего кольца переднего подшипника, которое привело к его холодному разрушению на три отдельных

фрагмента. Разрушение внутреннего кольца переднего подшипника и выпадение

его фрагментов в крышку, ускорило процесс излома шейки оси.

В результате вся внешняя нагрузка на узел воспринималась одним задним

подшипником. Заклинивание роликов этого подшипника в радиальном направлении и интенсивный нагрев его в нагруженной зоне привели к полному выгоранию полиамидных сепараторов, группированию роликов в нагруженной зоне

и, в итоге, к излому шейки оси.

излома

шейки оси колесной пары

- колесная пара с изломавшейся шейкой оси (рис. 1);

- изломавшаяся часть шейки оси.

Рисунок 1

1. С торцов оси списывается маркировка (рис. 2):

- на торце правой шейки оси – два знака формирования, условные номера

предприятий, сформировавших колесную пару, даты формирования, приемочные клейма, номер оси.

- на торце левой шейки оси – дата производства полного освидетельствования, клеймо предприятия, производившего полное освидетельствование.

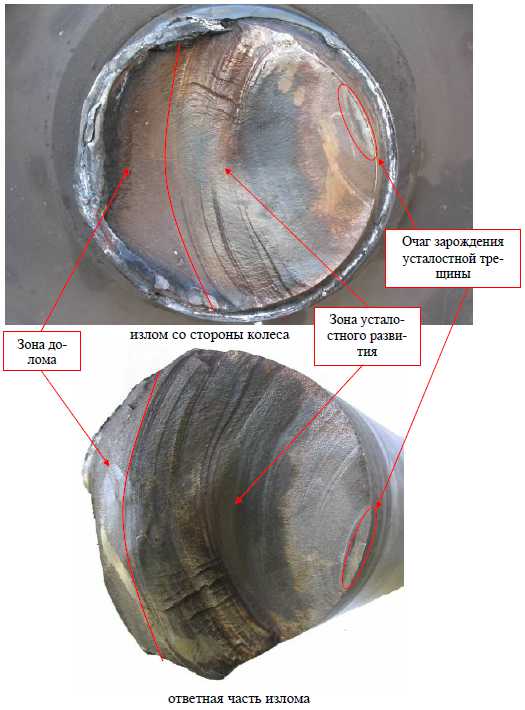

Характер поверхности излома оси колесной пары свидетельствует о том,

что он произошел в холодном состоянии из-за зарождения и развития усталостной трещины.