![]()

Тел: +7(391)254-8445

E-mail: rcit@inbox.ru

ТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ

«Регионального Центра Инновационных Технологий»

КЛАССИФИКАТОР

ДЕФЕКТОВ И ПОВРЕЖДЕНИЙ

ПОДШИПНИКОВ КАЧЕНИЯ «цвт-22»

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО

"Российские железные дороги"

(ОАО "РЖД")

УТВЕРЖДЕНО

Вице-президент ОАО «РЖД»

В.А. Гапанович

от 07.12.2007 г.

КЛАССИФИКАТОР

ДЕФЕКТОВ И ПОВРЕЖДЕНИЙ

ПОДШИПНИКОВ КАЧЕНИЯ

«цвт-22»

Содержание

1. Область применения

2. Назначение классификатора

3. Нормативные ссылки

4. Основные термины

5. Принципы классификации

6. Обозначения неисправностей

1. Подшипник качения с короткими цилиндрическими роликами (тип 232726 и 42726)

1.1 Подшипник в сборе

1.1.01 Полное разрушение подшипника

1.2 Наружное кольцо

1.2.01 Контактно-усталостное повреждение (раковина) на дорожке качения

1.2.02 Контактно-усталостное повреждение (шелушение) дорожки качения

1.2.03 Трещина на дорожке качения

1.2.04 Трещина бортика

1.2.05 Скол бортика

1.2.06 Коррозионные пятна на дорожке качения

1.2.07 Коррозионные раковины на дорожке качения

1.2.08 Поверхностная коррозия на дорожке качения

1.2.09 Точечная коррозия на дорожке качения

1.2.10 Коррозия на посадочной поверхности (фретинг-коррозия)

1.2.11 Коррозия на бортиках

1.2.12 Вмятины (намины) на дорожке качения

1.2.13 Вмятины (ложное бринелирование) на дорожке качения

1.2.14 Электроожоги (кратеры) на дорожке качения

1.2.15 Электроожоги (рифление) на дорожке качения

1.2.16 Износ центрирующих поверхностей бортиков

1.2.17 Задиры на бортике (типа «елочка»)

1.2.18 Цвета побежалости на дорожке качения

1.3 Внутреннее кольцо

1.3.01 Контактно-усталостное повреждение (раковина) на дорожке качения

1.3.02 Контактно-усталостное повреждение (шелушение) дорожки качения

1.3.03 Разрыв кольца

1.3.04 Трещина кольца

1.3.05 Скол бортика

1.3.06 Коррозионные пятна (коррозионные раковины) на дорожке качения

1.3.07 Поверхностная коррозия на дорожке качения

1.3.08 Точечная коррозия на дорожке качения

1.3.09 Кольцевые полосы на дорожке качения

1.3.10 Коррозия на посадочной поверхности (фретинг-коррозия)

1.3.11 Темные полосы на посадочной поверхности («огранка»)

1.3.12 Коррозия на бортиках

1.3.13 Вмятины (намины, забоины) на дорожке качения

1.3.14 Вмятины (ложное бринелирование) на дорожке Качения

1.3.15 Электроожоги (кратеры) на дорожке качения

1.3.16 Электроожоги (рифление) на дорожке качения

1.3.17 Износ торцов (фретинг-коррозия)

1.3.18 Задиры на бортике (типа «елочка»)

1.3.19 Задиры на посадочной поверхности

1.3.20 Монтажные задиры на дорожке качения

1.3.21 Проворачивание внутреннего кольца на шейке оси (потеря посадочного натяга)

1.3.22 Цвета побежалости на дорожке качения

1.4 Ролики

1.4.01 Контактно-усталостное повреждение (раковина) на цилиндрической поверхности

1.4.02 Контактно-усталостное повреждение (шелушение) на цилиндрической поверхности

1.4.03 Трещина

1.4.04 Волосовина

1.4.05 Скол торца

1.4.06 Коррозионные пятна (коррозионные раковины) на цилиндрической поверхности и торцах

1.4.07 Поверхностная коррозия на торцах

1.4.08 Точечная коррозия на цилиндрической поверхности

1.4.09 Точечная коррозия на торцах

1.4.10 Электрохимическая коррозия (потемнение ролика)

1.4.11 Вмятины (намины и забоины) на цилиндрической поверхности

1.4.12 Электроожоги (кратеры) на цилиндрической поверхности

1.4.13 Электроожог круговой на цилиндрической поверхности

1.4.14 Задиры на торцах (типа «елочка»)

1.4.15 Ползуны на цилиндрической поверхности

1.4.16 Ступенчатый износ торца

1.4.17 Круговые полосы на цилиндрической поверхности

1.4.18 Цвета побежалости на торцах и цилиндрической поверхности

1.5 Плоское упорное кольцо

1.5.01 Излом

1.5.02 Трещина

1.5.03 Сколы

1.5.04 Задиры на торцевой поверхности (типа «елочка»)

1.5.05 Круговые полосы на торцевых поверхностях

1.5.06 Износ торцевых поверхностей (фретинг-коррозия)

1.6 Сепаратор

1.6.01 Излом полиамидного сепаратора

1.6.02 Трещина полиамидного сепаратора

1.6.03 Сколы на полиамидном сепараторе

1.6.04 Механические повреждения (забоины) на полиамидном сепараторе

1.6.05 Трещины латунного сепаратора

1.6.06 Механические повреждения (забоины) на латунном сепараторе

1.6.07 Износ центрирующей поверхности латунного сепаратора

1.6.08 Износ перемычек латунного сепаратора

1.6.09 Овализация латунного сепаратора

2. . Подшипник качения кассетного типа

2.1 Подшипник в сборе

2.1.01 Полное разрушение подшипника

2.2 Наружное кольцо

2.2.01 Откол

2.2.02 Фретинг-коррозия на наружной поверхности

2.2.03 Следы проворота (под адаптером)

2.3 3 Кожух уплотнения

2.3.01 Ослабление посадки

2.3.02 Механическое повреждение

2.4 Выброс смазки

2.4.01 Выделение смазки в зоне уплотнения

1. Область применения

Классификатор дефектов и повреждений подшипников предназначен для работников вагонного и пассажирского хозяйств, ремонтных и эксплуатационных предприятий – филиалов ОАО «РЖД» и распространяется на подшипники с короткими цилиндрическими роликами типа 232726 и 42726 буксовых узлов колесных пар РУ1-957 и РУ1Ш-957 пассажирских и грузовых вагонов , а также подшипники кассетного типа буксовых узлов колесных пар РУ1Ш-957 и РВ2Ш -957 грузовых вагонов магистральных железных дорог колеи 1520 (1524) мм.

Применение настоящего классификатора сторонними организациями оговаривается в договорах (соглашениях) с ОАО «РЖД».

2. Назначение классификатора

Классификатор предназначен для:

- исключения разнообразия в наименовании одних и тех же дефектов и повреждений подшипников;

- правильного ведения статистического учета причин выхода из строя подшипников в эксплуатации и поступлении в ремонт;

- установления объема ремонтных работ;

- оптимизации процессов обслуживания и ремонта подшипников;

- регистрации информации о состоянии подшипников в течение их жизненного цикла в базе данных системы контроля и учета.

3. Нормативные ссылки

Классификатор учитывает требования следующих технических и нормативных документов:

- ГОСТ 520-2002 "Подшипники качения. Общие технические условия"

- ГОСТ 4835-2006 "Колесные пары для вагонов магистральных железных дорог колеи 1520 (1524) мм. Технические условия"

- ГОСТ 24955-81 "Подшипники качения. Термины и определения"

- ТУ ВНИПП.048-1-00 "Подшипники качения для железнодорожного подвижного состава. Подшипники шариковые, роликовые цилиндрические и сферические. Технические условия. Часть 1"

- ТУ ВНИПП.048-2-01 "Подшипники качения для железнодорожного подвижного состава. Подшипники конические двухрядные кассетного типа. Технические условия. Часть 2"

- ЦРБ/756 (с изменениями), 2000 г. «Правила технической эксплуатации железных дорог Российской Федерации»;

- ЦВ/3429, 1976 г. «Инструкция по осмотру, освидетельствованию, ремонту и формированию вагонных колесных пар»;

- 3-ЦВРК, 1998 г. «Инструктивные указания по эксплуатации и ремонту вагонных букс с роликовыми подшипниками»;

- ЦВ РК 6, 1986 г «Инструкция по организации ремонта колесных пар в вагоноколесных мастерских и вагонных депо»;

- РД 32 ЦВ 058-97 «Методика выполнения измерений при освидетельствовании колесных пар вагонов колеи 1520 мм»;

- ПР 07.07-98 «Типовое положение по организации работ по неразрушающему контролю на предприятиях, производящих ремонт и модернизацию вагонов всех типов»;

- ПР32ЦВ 001-95 «Методические указания, калибровка средств измерений и контроль средств допускового контроля колесных пар вагонов»;

- РД 0709-1997, изменения № 1,2,3; ТИ 07.26-01; ТИ 07.27.01 «Руководство по комплексному ультразвуковому контролю колесных пар вагонов»;

- РД 32.174-2001 «Неразрушающий контроль деталей вагонов. Общие положения»;

- РД 32.159-2000 «Магнитопорошковый метод неразрушающего контроля деталей вагонов»;

- РД 32.150-2000 «Вихретоковый метод неразрушающего контроля деталей вагонов»;

- "Инструкция по контролю полиамидных сепараторов на автоматизированном измерительном приборе КС-221А"

4. Основные термины

Горячий излом оси

– излом оси, произошедший вследствие чрезмерного

нагрева буксового узла и его разрушения.

Холодный излом оси – излом оси, произошедший в результате накопления

усталости в металле оси под действием циклических нагрузок.

Подшипник – опора или направляющая, которая определяет положение

движущихся частей по отношению к другим частям механизма.

Подшипник качения – подшипник, работающий по принципу трения качения.

Однорядный подшипник – подшипник качения с одним рядом тел качения.

Двухрядный подшипник - подшипник качения с двумя рядами тел качения.

Наружное кольцо подшипника качения – деталь подшипника качения,

имеющая на внутренней поверхности дорожку качения.

Примечание.

В зависимости от конструктивного исполнения наружные кольца различают: с одной или несколькими дорожками качения.

Внутреннее кольцо подшипника качения – деталь подшипника качения,

с цилиндрическим или коническим отверстием, имеющая на наружной поверхности дорожку качения.

Примечание.

В зависимости от конструктивного исполнения внутренние кольца различают: с одной или несколькими дорожками качения.

Тело качения - деталь подшипника качения, обеспечивающая взаимные

перемещения сопряженных с ней поверхностей по принципу качения.

Примечания:

1. В качестве тел качения применяют шарики или ролики.

2. В зависимости от размеров и формы различают ролики:

- короткие цилиндрические, у которых отношение длины к диаметру меньше или равно 2,5;

- конические, бочкообразные, полые и др.

Ролик – тело качения подшипника.

Торец ролика – две торцевые поверхности ролика (со стороны маркированного и немаркированного бортиков наружного кольца).

Образующая (цилиндрическая) поверхность ролика – поверхность, которой ролик катится по дорожкам качения колец.

Сепаратор подшипника качения – составная часть подшипника качения,

удерживающая тела качения на определенном расстоянии друг от друга.

Плоское упорное кольцо – деталь радиального роликового подшипника

качения, прилегающая к торцу внутреннего кольца и выполняющая функцию

бортика.

Дорожка качения – поверхность кольца подшипника качения, по которой

катятся тела качения.

Торец подшипника качения – внешняя поверхность кольца подшипника

качения, перпендикулярная оси подшипника.

Бортик кольца подшипника качения – выступ на кольце подшипника качения, ограничивающий поверхность дорожки качения.

Подшипник кассетного типа – двухрядный конический или цилиндрический роликовый подшипник с общим наружным кольцом, встроенными уплотнениями, заправленный смазкой и отрегулированный по зазорам.

Уплотнение подшипника – деталь подшипника кассетного типа, устанавливаемая в канавке с одной или двух сторон наружного кольца и предотвращающая от проникновения внутрь подшипника посторонних тел (вода, пыль,

грязь и т.п.).

Кожух уплотнения подшипника – деталь уплотнения подшипника кассетного типа, устанавливаемая в канавке наружного кольца и закрывающая

внутренние элементы уплотнения.

Неисправность – состояние объекта, при котором он не соответствует хотя бы одному из требований нормативной, технической или конструкторской

документации.

Дефект деталей подшипника – нарушение целостности деталей подшипника вследствие нарушения технологии изготовления.

Повреждение – нарушение целостности деталей подшипника вследствие

воздействия циклических нагрузок в процессе его работы, монтажа, демонтажа,

транспортировки и хранения.

Полное разрушение подшипника – нарушение целостности всех деталей

подшипника.

Проворот внутреннего кольца подшипника – нарушение прессового

соединения внутреннего кольца подшипника с шейкой оси, выражающееся в его

относительном перемещении в круговом направлении.

Коррозия – естественный процесс, приводящий к окислению поверхностей деталей подшипников при их работе во влажной среде в присутствии паров

кислотно-щелочных сред.

Фретинг-коррозия – естественный процесс, приводящий к окислению поверхностей деталей подшипников при их работе в условиях взаимного перемещения как во влажной среде, так и при ее отсутствии.

Контактно-усталостное повреждение – выкрашивание рабочих поверхностей колец и тел качения, вызванное процессом естественной усталости

металла под действием знакопеременных нагрузок после истечения определенного срока эксплуатации подшипника.

Скол – нарушение целостности колец и роликов вызванное:

- перегрузками,

создающими высокое напряжение в деталях, приводящее к растрескиванию и

раскалыванию;

- дефектами металла;

- нарушением технологии изготовления

(главным образом термообработки) и несоответствием геометрии деталей и контактируемых поверхностей.

Трещина на кольцах и роликах – нарушение целостности подшипника,

вызванное:

- перегрузками, создающими высокое напряжение в кольцах и роликах, приводящее к растрескиванию и раскалыванию;

- дефектами металла;

- нарушением

технологии изготовления (главным образом термообработки);

- нарушением технологии монтажа и демонтажа.

Вмятина – результат вдавливания твердых частиц отслаивающегося металла в результате образования контактно усталостных повреждений или попадания в смазку подшипника инородных твердых тел, а также длительного действия на подшипник, находящегося в состоянии покоя, нагрузок пульсирующего

характера, приводящих к образованию на дорожках качения колец отпечатков от

роликов, называемых "ложным бринеллированием"

Задир – естественный процесс, приводящий к изменению поверхностных

слоев колец и роликов под действием высоких контактных давлений при разрыве масляной пленки и проявляющийся в виде выровов металла как хаотично

расположенных, так и в виде строго геометрического рисунка ("елочка").

Электроожог – повреждение колец и роликов из-за прохождения электрического тока как в результате отдельных разрядов (кратеры) в течение короткого времени, так и при длительном времени воздействия (рифление) с определенной частотой.

Износ – естественный процесс, приводящий к изменению геометрии колец и роликов за счет абразивного действия микрочастиц отслаивающегося металла, выработкой смазкой своих свойств, попадания посторонних частиц (песок, пыль, грязь) и смешивание их со смазочным материалом.

Цвета побежалости – изменение окрашенности и структуры стали деталей подшипников в результате воздействия на них источников теплового излучения с различными повышенными температурами нагрева.

| Цветт | Наименование | t°C |

| Серый | 325 | |

| Светло-синий | 310 | |

| Ярко-синий | 295 | |

| Фиолетовый | 285 | |

| Пурпурно-красный | 275 | |

| Красно-коричневый | 265 | |

| Коричнево-желтый | 255 | |

| Соломенно-желтый | 240 | |

| Светло-желтый | 225 | |

| Светло-соломенный | 200 |

Ось – элемент колесной пары, представляющий собой стальной брус круглого поперечного сечения, имеющий разные диаметры по длине в зависимости от частей оси и усилий, возникающих в них.

5. Принципы классификации

Все неисправности подшипников классифицируются по четырехзначной десятеричной цифровой системе.

Первая позиция образует классы, обозначающие тип подшипника,

вторая - группы, входящие в состав классов и объединяющие дефекты и повреждения по месту их расположения на одной из деталей подшипника

третья – виды дефектов и повреждений, указывающих на их наименование.

Пример:

класс 2 - подшипник качения кассетного типа;

группа 2.2 – наружное кольцо;

дефект 2.2.02 – откол.

6. Обозначения неисправностей

|

Класс, группа,

код неисправности |

Наименование неисправности |

| 2. Подшипник качения кассетного типа | |

| Полное разрушение подшипника | |

| Откол | |

| Фретинг-коррозия на наружной поверхности | |

| Следы проворота (под адаптером) | |

| Ослабление посадки | |

| Механическое повреждение | |

| Выделение смазки в зоне уплотнения | |

1. ПОДШИПНИК КАЧЕНИЯ

С КОРОТКИМИ ЦИЛИНДРИЧЕСКИМИ РОЛИКАМИ

(тип 232726 и 42726)

1.1. Подшипник в сборе

1.1.01. Полное разрушение подшипника

Полное разрушение подшипника – нарушение целостности всех деталей подшипника.

Полное разрушение подшипника

Основные причины возникновения

Разрушение одной из деталей, приводящее к заклиниванию подшипника, выделению тепла, повышенному нагреву, выгоранию смазки, расплавлению сепаратора.

Способ выявления

Визуальный осмотр, использование устройств ДИСК, КТСМ, СКНБ, переносных термометров и т.д. При движении поезда искрение, выделение дыма, запах гари, движение колесной пары юзом.

Условия дальнейшего использования

Подшипник подлежит браковке.

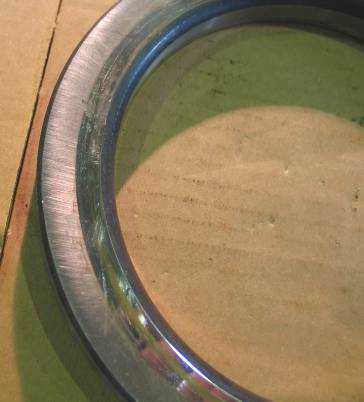

1.2. Наружное кольцо

1.2.01. Контактно-усталостное повреждение (раковина) на дорожке качения

& Контактно-усталостное повреждение (раковина) на дорожке качения – выкрашивание дорожки качения, вызванное процессом естественной усталости металла под действием высоких контактных давлений, знакопере-менных нагрузок после истечения определенного срока эксплуатации подшипника.

Контактно-усталостное повреждение (раковина)

Основные причины возникновения

Действие высоких контактных давлений, знакопеременных нагрузок, наличие дефектов металла, нарушение геометрии деталей подшипника.

Способ выявления

Визуальный осмотр, дефектоскопирование.

Условия дальнейшего использования

Кольцо подлежит браковке.

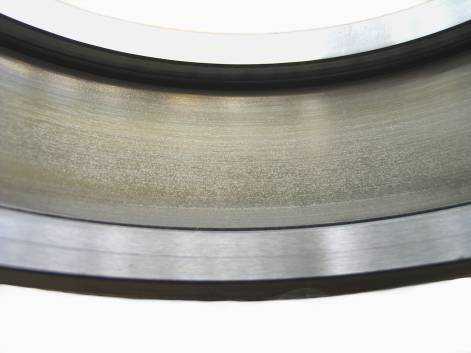

1.2.02. Контактно-усталостное повреждение (шелушение) дорожки качения я

Контактно-усталостное повреждение (шелушение) дорожки качения – выкрашивание металла дорожки качения, вызванное процессом естественной усталости металла под действием высоких контактных давлений, проскальзывания роликов, нарушения масляной пленки.

Контактно-усталостное повреждение (шелушение)

Основные причины возникновения

Естественная усталость металла под действием высоких контактных давлений, проскальзывания роликов, нарушения масляной пленки.

Способ выявления

Визуальный осмотр. По внешнему виду отдельные элементы (точки) не блестящие, матового оттенка, при рассмотрении с использованием увеличительного стекла поверхность мелких выкрашиваний неровная с выровами.

Условия дальнейшего использования

Кольцо подлежит браковке.

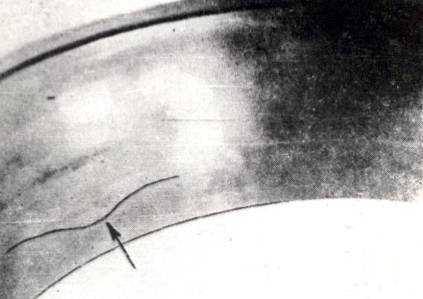

1.2.03. Трещина на дорожке качения

Трещина на дорожке качения - нарушение целостности кольца, вызванное: перегрузками, создающими высокие напряжения и приводящими к растрескиванию и раскалыванию; наличием концентраторов напряжений, дефектов металла; несоблюдением технологии изготовления (главным образом термообработки) и монтажа и демонтажа подшипника.

Трещина на дорожке качения

Трещина кольца

Основные причины возникновения

Перегрузки, создающие высокие напряжения и приводящие к растрескиванию и раскалыванию; наличие концентраторов напряжений, дефектов металла; несоблюдение технологии изготовления (главным образом термообработки) и монтажа и демонтажа подшипника.

Способ выявления

Визуальный осмотр, дефектоскопирование.

Условия дальнейшего использования

Кольцо подлежит браковке.

1.2.04. Трещина бортика

Трещина бортика - нарушение целостности бортика кольца, вызванное: перегрузками, создающими высокие напряжения и приводящими к растрескиванию и раскалыванию; наличием концентраторов напряжений, дефектов металла; несоблюдением технологии изготовления (главным образом термообработки) и монтажа и демонтажа подшипника.

Трещина бортика

Основные причины возникновения

Перегрузки, создающие высокие напряжения и приводящие к растрескиванию и раскалыванию; наличие концентраторов напряжений, дефектов металла; несоблюдение технологии изготовления (главным образом термообработки) и монтажа и демонтажа подшипника

Способ выявления

Визуальный осмотр, дефектоскопирование

Условия дальнейшего использования

Кольцо подлежит браковке.

1.2.05. Скол бортика

Скол бортика - нарушение целостности кольца, вызванное: перегрузками, создающими высокие напряжения в бортиках, приводящими к растрескиванию и раскалыванию; дефектами металла; нарушением технологии изготовления (главным образом термообработки) и несоответствием геометрии деталей и контактируемых поверхностей.

Скол бортика

Основные причины возникновения

Перегрузки, создающие высокие напряжения в бортиках, приводящие к растрескиванию и раскалыванию; дефекты металла; нарушение технологии изготовления (главным образом термообработки) и несоответствие геометрии деталей и контактируемых поверхностей.

Способ выявления

Визуальный осмотр.

Условия дальнейшего использования

Кольцо подлежит браковке.

1.2.06. Коррозионные пятна на дорожке качения

Коррозионные пятна на дорожке качения - естественный процесс, приводящий к окислению поверхности дорожки качения при работе во влажной среде в присутствии паров кислотно-щелочных сред.

Коррозионные пятна на дорожке качения

Основные причины возникновения

Окисление поверхности дорожки качения при работе во влажной среде в

присутствии паров кислотно-щелочных сред.

Способ выявления

Визуальный осмотр.

Условия дальнейшего использования

Кольцо используют после удаления коррозионных пятен глубиной до 5,0 мкм шлифовальной бумагой зернистостью №6 с минеральным маслом.

Кольцо подлежит браковке в случае, если глубина коррозионных пятен превышает 5,0 мкм.

1.2.07. Коррозионные раковины на дорожке качения

Коррозионные раковины на дорожке качения - естественный процесс, приводящий к окислению поверхности дорожки качения и отслаиванию металла при работе или хранении подшипника во влажной среде в присутствии паров кислотно-щелочных сред и в результате длительного отстоя подшипника

Коррозионные раковины

Основные причины возникновения

Окисление поверхности дорожки качения и отслаивание металла при работе или хранении подшипника во влажной среде в присутствии паров кислотно-щелочных сред или в результате длительного отстоя подшипника.

Способ выявления

Визуальный осмотр.

Условия дальнейшего использования

Кольцо подлежит браковке.

1.2.08. Поверхностная коррозия на дорожке качения

Поверхностная коррозия на дорожке качения - естественный процесс, приводящий к окислению поверхности дорожки качения при работе или хранении подшипника во влажной среде в присутствии паров кислотно-щелочных сред.

Поверхностная коррозия

Основные причины возникновения

Окисление поверхности дорожки качения при работе или хранении подшипника во влажной среде в присутствии паров кислотно-щелочных сред.

Способ выявления

Визуальный осмотр.

Условия дальнейшего использования

Кольцо используют после удаления коррозионных пятен глубиной до 5,0 мкм шлифовальной бумагой зернистостью № 6 с минеральным маслом.

Кольцо подлежит браковке в случае, если глубина коррозионных пятен превышает 5,0 мкм

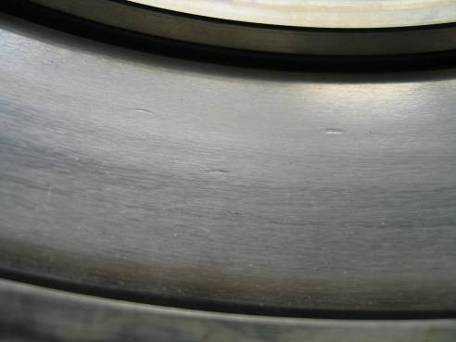

1.2.09. Точечная коррозия на дорожке качения

Точечная коррозия на дорожке качения - естественный процесс, приводящий к окислению поверхности дорожки качения в виде групп мелких пятен диаметром от 1,0 до 2,0 мм с размытыми краями при работе или хранении подшипника во влажной среде в присутствии паров кислотно-щелочных сред.

Точечная коррозия

Основные причины возникновения

Окисление поверхности дорожки качения в виде групп мелких пятен диаметром от 1,0 до 2,0 мм с размытыми краями при работе или хранении подшипника во влажной среде в присутствии паров кислотно-щелочных сред.

Способ выявления

Визуальный осмотр.

Условия дальнейшего использования

Кольцо используют после зачистки коррозионных пятен на глубину до 5,0 мкм шлифовальной бумагой зернистостью № 6 с минеральным маслом. Допускается оставлять следы невыведенных коррозионных пятен.

1.2.10. Коррозия на посадочной поверхности (фретинг-коррозия)

Коррозия на посадочной поверхности (фретинг-коррозия) - естественный процесс, приводящий к окислению посадочной поверхности наружного кольца при его работе в условиях взаимного перемещения относительно корпуса буксы как во влажной среде, так и при ее отсутствии.

Коррозия на посадочной поверхности (фретинг-коррозия)

Основные причины возникновения

Окисление посадочной поверхности наружного кольца при его работе в условиях взаимного перемещения относительно корпуса буксы как во влажной среде, так и при ее отсутствии.

Способ выявления

Визуальный осмотр.

Условия дальнейшего использования

Кольцо используют после зачистки коррозионных пятен на глубину до 5,0 мкм шлифовальной бумагой зернистостью № 6 с минеральным маслом. Допускается оставлять следы невыведенных коррозионных пятен

1.2.11. Коррозия на бортиках

Коррозия на бортиках - естественный процесс, приводящий к окислению центрирующей поверхности бортиков кольца при работе или хранении подшипника во влажной среде в присутствии паров кислотно-щелочных сред.

Коррозия на бортиках

Основные причины возникновения

Окисление центрирующей поверхности бортиков кольца при работе или хранении подшипника во влажной среде в присутствии паров кислотно-щелочных сред.

Способ выявления

Визуальный осмотр.

Условия дальнейшего использования

Кольцо используют после зачистки коррозионных пятен на глубину до 5,0 мкм шлифовальной бумагой зернистостью № 6 с минеральным маслом. Допускается оставлять следы невыведенных коррозионных пятен.

1.2.12. Вмятины (намины) на дорожке качения

Вмятины (намины) на дорожке качения – отпечатки от вдавливания твердых частиц отслаивающегося металла в результате образования контактно усталостных повреждений или попадания в смазку подшипника инородных твердых тел.

Вмятины (намины)

от контактно усталостного повреждения

Вмятины (намины)

от попадания инородного твердого тела

Основные причины возникновения

Вдавливание твердых частиц отслаивающегося металла в результате образования контактно усталостных повреждений или попадания в смазку подшипника инородных твердых тел.

Способ выявления

Визуальный осмотр. По внешнему виду вмятины (намины) блестящие, при рассмотрении с использованием увеличительного стекла поверхность вмятины (намина) без шероховатости.

Условия дальнейшего использования

Кольцо используется без зачистки.

1.2.13. Вмятины (ложное бринеллирование) на дорожке качения

Вмятины (ложное бринеллирование) на дорожке качения - результат длительного действия на подшипник, находящийся в состоянии покоя, нагрузок пульсирующего характера, приводящих к образованию на дорожке качения кольца отпечатков от роликов, называемых "ложным бринеллированием".

Вмятины (ложное бринеллирование)

Основные причины возникновения

Длительное действие на подшипник, находящийся в состоянии покоя, нагрузок пульсирующего характера, приводящих к образованию на дорожке качения кольца отпечатков от роликов.

Способ выявления

Визуальный осмотр.

Условия дальнейшего использования

Кольцо подлежит браковке.

1.2.14. Электроожоги (кратеры) на дорожке качения

Электроожоги (кратеры) на дорожке качения - повреждение кольца в виде одиночных или цепочки кратеров из-за прохождения отдельных разрядов электрического тока в течение короткого времени.

Электроожоги (кратеры)

Основные причины возникновения

Прохождение отдельных разрядов электрического тока в течение короткого времени.

Способ выявления

Визуальный осмотр. По внешнему виду дефект имеет вид кратера, при рассмотрении с использованием увеличительного стекла донышко кратера темного или серого цвета со следами оплавления.

Условия дальнейшего использования

Кольцо подлежит браковке.

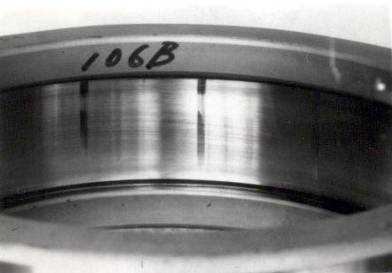

1.2.15. Электроожоги (рифление) на дорожке качения

Электроожоги (рифление) на дорожке качения - повреждение кольца в виде равномерно расположенных темных полос в результате длительного воздействия электрического тока с определенной частотой.

Электроожоги (рифление)

Основные причины возникновения

Длительное воздействие электрического тока с определенной частотой.

Способ выявления

Визуальный осмотр.

Условия дальнейшего использования

Кольцо подлежит браковке.

1.2.16. Износ центрирующих поверхностей бортиков

Износ центрирующих поверхностей бортиков - естественный процесс, приводящий к изменению геометрии бортиков кольца в результате абразивного действия микрочастиц отслаивающегося металла кольца, внедренного в поверхности сепаратора.

Износ центрирующих поверхностей бортиков

Основные причины возникновения

Результат абразивного действия микрочастиц отслаивающегося металла кольца, внедренного в поверхности сепаратора.

Способ выявления

Визуальный осмотр.

Дефект характерен для случая износа центрирующей поверхности сепаратора и наиболее распространен при работе подшипника с латунным сепаратором. Часто приводит к латунированию контактируемых поверхностей и образованию микротрещин. Латунирование - насыщение поверхностных слоев кольца латунью, при этом, поверхность кольца приобретает желто-золотистый оттенок.

Условия дальнейшего использования

Кольцо используется без устранения дефекта в случае отсутствия латунирования. При наличии латунирования кольцо подлежит браковке.

1.2.17. Задиры на бортике (типа "елочка")

Задиры на бортике (типа "елочка") - естественный процесс, приводящий к изменению поверхностных слоев бортика кольца под действием высоких контактных давлений при разрыве масляной пленки и проявляющийся в виде выровов металла как хаотично расположенных, так и в виде строго геометрического рисунка ("елочка").

Задиры на бортике (типа "елочка")

Основные причины возникновения

Действие высоких контактных давлений при разрыве масляной пленки.

Способ выявления

Визуальный осмотр.

Условия дальнейшего использования

Кольцо используют после зачистки задиров на глубину до 5,0 мкм шлифовальной бумагой зернистостью № 6 с минеральным маслом. Допускается оставлять следы невыведенных задиров.

1.2.18. Цвета побежалости на дорожке качения

Цвета побежалости на дорожке качения - изменение окрашенности и структуры стали кольца в результате воздействия на него источника теплового излучения (повышенный нагрев).

Цвета побежалости

Основные причины возникновения

Воздействие на кольцо источника теплового излучения в результате перегрева подшипника.

Способ выявления

Визуальный осмотр.

Условия дальнейшего использования

Кольцо подлежит браковке.

1.3. Внутреннее кольцо

1.3.01. Контактно-усталостное повреждение (раковина) на дорожке качения

Контактно-усталостное повреждение (раковина) на дорожке качения – выкрашивание дорожки качения, вызванное процессом естественной усталости металла под действием высоких контактных давлений, знакопеременных нагрузок после истечения определенного срока эксплуатации подшипника.

Контактно-усталостное повреждение (раковина)

на начальной стадии развития

Контактно-усталостное повреждение (раковина)

в результате естественной усталости металла.

Контактно-усталостное повреждение (раковина) в результате

малоцикловой усталости металла при использовании в комплекте

подшипника цилиндрических и и бомбинированных роликов.

Контактно-усталостное повреждение (раковина)

в результате перекоса роликов

Контактно-усталостное повреждение (раковина)

в результате малоцикловой усталости металла при наличии

дефекта металлургического происхождения

Основные причины возникновения

Действие высоких контактных давлений, знакопеременных нагрузок, наличие дефектов металла, нарушение геометрии деталей подшипника.

Способ выявления

Визуальный осмотр, дефектоскопирование.

Условия дальнейшего использования

Кольцо подлежит браковке.

1.3.02. Контактно-усталостное повреждение (шелушение) дорожки качения

Контактно-усталостное повреждение (шелушение) дорожки качения - выкрашивание металла дорожки качения, вызванное процессом естественной усталости металла под действием высоких контактных давлений, проскальзывания роликов, нарушения масляной пленки.

Контактно-усталостное повреждение (шелушение)

Основные причины возникновения

Естественная усталость металла под действием высоких контактных давлений, проскальзывания роликов, нарушения масляной пленки.

Способ выявления

Визуальный осмотр. По внешнему виду отдельные элементы (точки) не блестящие, матового оттенка, при рассмотрении с использованием увеличительного стекла поверхность мелких выкрашиваний неровная с выровами.

Условия дальнейшего использования

Кольцо подлежит браковке.

1.3.03. Разрыв кольца

Разрыв кольца - нарушение целостности кольца, вызванное: перегрузками, создающими высокие напряжения и приводящими к появлению прямой стреловидной трещины, ориентированной параллельно оси; концентраторами напряжений; дефектами металла; несоблюдением технологии изготовления (главным образом термообработки) и монтажа и демонтажа подшипника.

Разрыв кольца

Основные причины возникновения

Перегрузки, создающие высокие напряжения; концентраторы напряжений; дефекты металла; несоблюдение технологии изготовления (главным образом термообработки) и монтажа и демонтажа подшипника.

Способ выявления

Визуальный осмотр, дефектоскопирование. Отличительной особенностью трещины, приводящей к разрыву кольца является ее ориентация параллельно оси, незакатаные края и стреловидность. Дефект наиболее характерен для колец, изготовленных из насквозь каленной стали (ШХ15, ШХ15СГ и тд.)

Условия дальнейшего использования

Кольцо подлежит браковке.

1.3.04. Трещина кольца

Трещина кольца - нарушение целостности кольца, вызванное: перегрузками, создающими высокие напряжения и приводящими к растрескиванию и раскалыванию; наличием концентраторов напряжений; следствием воздействия термических нагрузок.

Трещина кольца

Основные причины возникновения

Перегрузки, создающие высокие напряжения и приводящие к растрескиванию и раскалыванию; наличие концентраторов напряжений; следствие воздействия термических нагрузок.

Способ выявления

Визуальный осмотр, дефектоскопирование. Отличительной особенностью трещины является ее ориентация под произвольными углами и отсутствие стреловидности.

Условия дальнейшего использования

Кольцо подлежит браковке.

1.3.05. Скол бортика

Скол бортика - нарушение целостности бортика кольца, вызванное: перегрузками, создающими высокие напряжения, приводящими к растрескиванию и раскалыванию; дефектами металла; концентраторами напряжений; нарушением технологии изготовления и несоответствием геометрии деталей и контактируемых поверхностей.

Скол бортика по концентратору напряжений

в технологической галтели

Скол бортика в результате схода подвижного состава

Основные причины возникновения

Перегрузки, создающие высокие напряжения, приводящие к растрескиванию и раскалыванию; дефекты металла; концентраторы напряжений; нарушение технологии изготовления и несоответствие геометрии деталей и контактируемых поверхностей.

Способ выявления

Визуальный осмотр, дефектоскопирование. Дефект наиболее характерен для колец, изготовленных из насквозь каленной стали (ШХ15, ШХ15СГ и тд.).

Условия дальнейшего использования

Кольцо подлежит браковке.

1.3.06. Коррозионные пятна (коррозионные раковины) на дорожке качения

Коррозионные пятна (коррозионные раковины) на дорожке качения - естественный процесс, приводящий к окислению поверхности дорожки качения при работе во влажной среде в присутствии паров кислотно-щелочных сред.

Коррозионные пятна (коррозионные раковины)

Основные причины возникновения

Окисление поверхности дорожки качения при работе во влажной среде в присутствии паров кислотно-щелочных сред.

Способ выявления

Визуальный осмотр.

Условия дальнейшего использования

Кольцо используют после удаления коррозионных пятен глубиной до 5,0 мкм шлифовальной бумагой зернистостью № 6 с минеральным маслом.

Кольцо подлежит браковке в случае, если глубина коррозионных пятен превышает 5,0 мкм

1.3.07. Поверхностная коррозия на дорожке качения

Поверхностная коррозия на дорожке качения - естественный процесс, приводящий к окислению поверхности дорожки качения при работе или хранении подшипника во влажной среде. в присутствии паров кислотно-щелочных сред.

Поверхностная коррозия электрохимического происхождения

под воздействием кислотно-щелочной среды.

Поверхностная коррозия в результате хранения колец

в помещениях с повышенной влажностью

Поверхностная ("щелевая") коррозия

в результате длительного хранения колесных пар

Основные причины возникновения

Окисление поверхности дорожки качения при работе или хранении подшипника во влажной среде в присутствии паров кислотно-щелочных сред.

Способ выявления

Визуальный осмотр.

Условия дальнейшего использования

Кольцо используют после удаления коррозионных пятен глубиной до 5,0мкм шлифовальной бумагой зернистостью №6 с минеральным маслом.

Кольцо подлежит браковке в случае, если глубина коррозионных пятен превышает 5,0мкм

1.3.08. Точечная коррозия на дорожке качения

Точечная коррозия на дорожке качения - естественный процесс, приводящий к окислению поверхности дорожки качения в виде групп мелких пятен диаметром от 1,0 до 2,0 мм с размытыми краями при работе или хранении подшипника во влажной среде в присутствии паров кислотно-щелочных сред.

Точечная коррозия в виде тонкой полосы у скосов

Основные причины возникновения

Окисление поверхности дорожки качения в виде групп мелких пятен диаметром от 1,0 до 2,0 мм с размытыми краями при работе или хранении подшипника во влажной среде в присутствии паров кислотно-щелочных сред.

Способ выявления

Визуальный осмотр. Наиболее распространено скопление коррозионных точек в виде узкой полосы шириной до 3,0 мм у скоса внутреннего кольца, или у технологической галтели задних подшипников, или у торца внутреннего кольца переднего подшипника со стороны приставного упорного кольца.

Условия дальнейшего использования

Кольцо используют после зачистки коррозионных пятен на глубину до 5,0 мкм шлифовальной бумагой зернистостью № 6 с минеральным маслом. Допускается оставлять следы невыведенных коррозионных пятен и полос, расположенных у скосов.

1.3.09. Кольцевые полосы на дорожке качения

Кольцевые полосы на дорожке качения на дорожке качения - естественный процесс (разновидность электрохимической коррозии), приводящий к потемнению поверхностных слоев дорожки качения при работе под нагрузкой в условиях окисления смазки.

Кольцевые полосы

Основные причины возникновения

Электрохимическая коррозия, приводящая к потемнению поверхностных слоев дорожки качения при работе под нагрузкой в условиях окисления смазки.

Способ выявления

Визуальный осмотр.

Условия дальнейшего использования

Кольцо используют после зачистки шлифовальной бумагой зернистостью № 6 с минеральным маслом. Допускается оставлять следы невыведенных кольцевых полос.

1.3.10. Коррозия на посадочной поверхности (фретинг-коррозия)

Коррозия на посадочной поверхности (фретинг-коррозия) - естественный процесс, приводящий к окислению посадочной поверхности внутреннего кольца при его работе под нагрузкой в условиях взаимного перемещения относительно оси .

Коррозия на посадочной поверхности (фретинг-коррозия)

Основные причины возникновения

Окисление посадочной поверхности кольца при его работе под нагрузкой в условиях взаимного перемещения относительно оси .

Способ выявления

Визуальный осмотр.

Условия дальнейшего использования

Кольцо используют после зачистки коррозионных пятен на глубину до 5,0мкм шлифовальной бумагой зернистостью №6 с минеральным маслом. Допускается оставлять следы невыведенных коррозионных пятен

1.3.11. Темные полосы на посадочной поверхности ("огранка")

Темные полосы на посадочной поверхности ("огранка") - разновидность фретинг-коррозии - естественный процесс, приводящий к окислению посадочной поверхности внутреннего кольца при его работе под нагрузкой в условиях взаимного перемещения относительно оси .

Темные полосы на посадочной поверхности ("огранка")

Основные причины возникновения

Окисление посадочной поверхности кольца в виде равномерно распределенных темных полос при его работе под нагрузкой в условиях взаимного перемещения относительно оси. Дефект обусловлен наличием граненности либо поверхности шейки, либо поверхности кольца.

.

Способ выявления

Визуальный осмотр.

Условия дальнейшего использования

Кольцо используют после зачистки коррозионных пятен на глубину до 5,0мкм шлифовальной бумагой зернистостью №6 с минеральным маслом. Допускается оставлять следы невыведенных коррозионных пятен.

1.3.12. Коррозия на бортиках

Коррозия на бортиках ррозия на бортиках - естественный процесс, приводящий к окислению поверхности бортика кольца при работе или хранении подшипника во влажной среде в присутствии паров кислотно-щелочных сред.

Коррозия на бортиках

Основные причины возникновения

Окисление поверхности бортика при работе или хранении подшипника во влажной среде в присутствии паров кислотно-щелочных сред.

Способ выявления

Визуальный осмотр.

Условия дальнейшего использования

Кольцо используют после зачистки коррозионных пятен на глубину до 5,0 мкм шлифовальной бумагой зернистостью № 6 с минеральным маслом. Допускается оставлять следы невыведенных коррозионных пятен.

1.3.13. Вмятины (намины, забоины) на дорожке качения

Вмятины (намины, забоины) на дорожке качения на дорожке качения - отпечатки от вдавливания: твердых частиц отслаивающегося металла в результате образования контактно усталостных повреждений; попадания в смазку подшипника инородных твердых тел; механического воздействия твердым телом.

Вмятины (намины) от контактно усталостного повреждения

Вмятины (намины) от попадания инородного твердого тела

Вмятина (забоина) от механического воздействия

твердым телом

Основные причины возникновения

ины возникновения

Намины - вдавливание твердых частиц отслаивающегося металла в результате образования контактно усталостных повреждений или попадания в смазку подшипника инородных твердых тел.

Забоины - механическое воздействие твердым телом.

Способ выявления

Визуальный осмотр. По внешнему виду вмятины (намины, забоины) блестящие, при рассмотрении с использованием увеличительного стекла поверхность вмятины (намина, забоины) без шероховатости.

шероховатости.

Условия дальнейшего использования

Кольцо используется без зачистки.

1.3.14. Вмятины (ложное бринелирование) на дорожке качения

Вмятины (ложное бринелирование) на дорожке качения - результат длительного действия на подшипник, находящийся в состоянии покоя, нагрузок пульсирующего характера, приводящих к образованию на дорожке качения кольца отпечатков от роликов, называемых "ложным бринеллированием".

Вмятины (ложное бринелирование)

Основные причины возникновения

Длительное действие на подшипник, находящийся в состоянии покоя, нагрузок пульсирующего характера, приводящих к образованию на дорожке качения кольца отпечатков от роликов.

Способ выявления

Визуальный осмотр.

Условия дальнейшего использования

Кольцо подлежит браковке

1.3.15. Электроожоги (кратеры) на дорожке качения

Электроожоги (кратеры) на дорожке качения - повреждение кольца в виде одиночных или цепочки кратеров из-за прохождения отдельных разрядов электрического тока в течение короткого времени.

Электроожоги (кратеры)

Основные причины возникновения

Прохождение отдельных разрядов электрического тока в течение короткого времени.

Способ выявления

Визуальный осмотр. По внешнему виду дефект имеет вид кратера, при рассмотрении с использованием увеличительного стекла донышко кратера темного или серого цвета со следами оплавления.

Условия дальнейшего использования

Кольцо подлежит браковке.

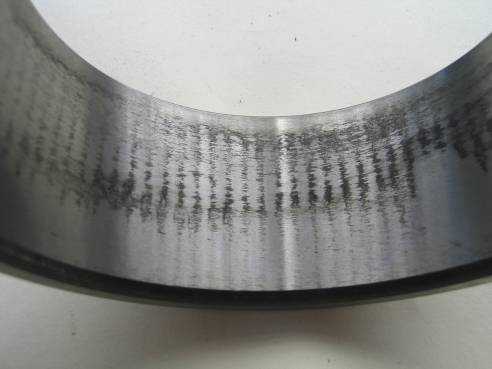

1.3.16. Электроожоги (рифление) на дорожке качения

Электроожоги (рифление) на дорожке качения - повреждение кольца в виде равномерно расположенных темных полос в результате длительного воздействия электрического тока с определенной частотой.

Электроожоги (рифление)

Основные причины возникновения

Длительное воздействие электрического тока с определенной частотой.

Способ выявления

Визуальный осмотр.

Условия дальнейшего использования

Кольцо подлежит браковке.

1.3.17. Износ торцов (фретинг-коррозия)

Износ торцов (фретинг - коррозия) - естественный процесс, приводящий к окислению торцевых поверхностей внутреннего кольца при его работе под нагрузкой в условиях взаимного перемещения относительно внутреннего, лабиринтного и приставного упорного колец.

Износ торца (фретинг коррозия)

со стороны лабиринтного кольца

Основные причины возникновения

Окисление торцевых поверхностей внутреннего кольца при его работе под нагрузкой в условиях взаимного перемещения относительно внутреннего, лабиринтного и приставного упорного колец.

Способ выявления

Визуальный осмотр.

Условия дальнейшего использования

Кольцо используют после зачистки коррозионных пятен на глубину до 5,0мкм шлифовальной бумагой зернистостью №6 с минеральным маслом. Допускается оставлять следы невыведенных коррозионных пятен.

1.3.18. Задиры на бортике (типа "елочка")

Задиры на бортике (типа "елочка") - естественный процесс, приводящий к изменению поверхностных слоев бортика кольца под действием высоких контактных давлений при разрыве масляной пленки и проявляющийся в виде выровов металла как хаотично расположенных, так и в виде строго геометрического рисунка ("елочка").

Задиры на бортике (типа "елочка")

Основные причины возникновения

Действие высоких контактных давлений при разрыве масляной пленки.

Способ выявления

Визуальный осмотр.

Условия дальнейшего использования

Кольцо используют после зачистки задиров на глубину до 5,0мкм шлифовальной бумагой зернистостью №6 с минеральным маслом. Допускается оставлять следы невыведенных задиров.

1.3.19. Задиры на посадочной поверхности

Задиры на посадочной поверхности - естественный процесс, приводящий к изменению поверхностного слоя посадочной поверхности кольца под действием высоких контактных давлений при разрыве масляной пленки и проявляющийся в виде выровов металла.

Задиры

Основные причины возникновения

Действие высоких контактных давлений при разрыве масляной пленки.

Способ выявления

Визуальный осмотр.

Дефект наиболее характерен при прессовой (холодной) посадке колец на шейку оси. Возникновению способствуют недостаточное количество смазочного материала, его низкое качество и наличие воды и влаги.

Условия дальнейшего использования

Кольцо подлежит браковке.

1.3.20. Монтажные задиры на дорожке качения

Монтажные задиры на дорожке качения на дорожке качения - процесс, приводящий к изменению поверхностного слоя кольца под действием высоких контактных давлений, возникающих при монтаже буксового узла.

Монтажные задиры

Основные причины возникновения

Действие высоких контактных давлений, возникающих от роликов при монтаже буксового узла.

Способ выявления

Визуальный осмотр.

Условия дальнейшего использования

Кольцо подлежит браковке.

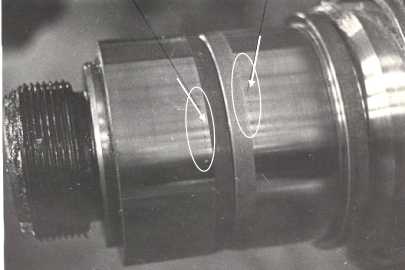

1.3.21. Проворачивание внутреннего кольца на шейке оси (потеря посадочного натяга)

Проворачивание внутреннего кольца на шейке оси (потеря посадочного натяга)посадочного натяга) – ослабление прессового соединения внутреннего кольца с осью с последующим его круговым перемещением относительно шейки оси, лабиринтного, внутреннего и приставного упорного колец.

Проворачивание внутреннего кольца на шейке оси

относительно приставного упорного кольца

Проворачивание внутреннего кольца на шейке оси

Основные причины возникновения

Ослабление прессового соединения внутреннего кольца с осью в результате разрыва внутреннего кольца, повышенного нагрева буксового узла из-за заклинивания подшипников, несоблюдение технологии монтажа буксового узла

Способ выявления

Визуальный осмотр, опробование на сдвиг кольца, диагностика с помощью специальных приборов.

Условия дальнейшего использования

Кольцо подлежит браковке.

1.3.22. Цвета побежалости на дорожке качения

Цвета побежалости на дорожке качения на дорожке качения - изменение окрашенности и структуры стали кольца в результате воздействия на него источников теплового излучения.

Цвета побежалости

Основные причины возникновения

Воздействие источников теплового излучения – индукционные нагреватели, электропечи, аварийный нагрев буксового узла.

Способ выявления

Визуальный осмотр.

Условия дальнейшего использования

Кольцо подлежит браковке.

1.4. РОЛИКИ

1.4.01. Контактно-усталостное повреждение (раковина) на цилиндричекой поверхности

Контактно-усталостное повреждение (раковина) на цилиндрической поверхности - выкрашивание ролика, вызванное процессом естественной усталости металла под действием высоких контактных давлений, знакопеременных нагрузок после истечения определенного срока эксплуатации подшипника.

Контактно-усталостное повреждение (раковина)

Основные причины возникновения

Действие высоких контактных давлений, знакопеременных нагрузок, наличие дефектов металла, нарушение геометрии ролика.

Способ выявления

Визуальный осмотр, дефектоскопирование

Условия дальнейшего использования

Ролик подлежит браковке.

1.4.02. Контактно-усталостное повреждение (шелушение) на цилиндричекой поверхности

Контактно-усталостное повреждение (шелушение) на цилиндрической поверхности - выкрашивание, вызванное процессом естественной усталости металла под действием высоких контактных давлений, проскальзывания роликов, нарушения масляной пленки.

Контактно-усталостное повреждение

(шелушение)

Основные причины возникновения

Естественная усталость металла под действием высоких контактных давлений, проскальзывания роликов, нарушения масляной пленки.

Способ выявления

Визуальный осмотр. По внешнему виду отдельные элементы (точки) не блестящие, матового оттенка, при рассмотрении с использованием увеличительного стекла поверхность мелких выкрашиваний неровная с выровами.

Условия дальнейшего использования

Ролик подлежит браковке.

1.4.03. Трещина

Трещина - нарушение целостности ролика, вызванное: перегрузками, создающими высокие напряжения и приводящими к появлению прямой стреловидной, винтообразной или окружной трещины; концентраторами напряжений; дефектами металла; несоблюдением технологии изготовления (главным образом термообработки).

Трещина

Основные причины возникновения

Перегрузки, создающие высокие напряжения; концентраторы напряжений; дефекты металла; несоблюдение технологии изготовления (главным образом термообработки).

Способ выявления

Визуальный осмотр, дефектоскопирование.

Условия дальнейшего использования

Ролик подлежит браковке.

11.4.04. Волосовина

Волосовина – дефект производства роликов, характеризующийся расслоением поверхностных слоев металла.

Волосовина

Основные причины возникновения

Расслоение поверхностных слоев металла.

Способ выявления

Визуальный осмотр, дефектоскопирование.

Условия дальнейшего использования

Ролик подлежит браковке.

1.4.05. Скол торца

Скол торца - нарушение целостности ролика, вызванное: перегрузками, создающими высокие напряжения, приводящими к растрескиванию и раскалыванию; концентраторами напряжений; несоответствием геометрии деталей и контактируемых поверхностей.

Скол торцов роликов из-за несоответствия

осевого зазора подшипника

Скол торца по дефекту

металлургического происхождения

Основные причины возникновения

Перегрузки, создающие высокие напряжения, приводящие к растрескиванию и раскалыванию; концентраторы напряжений; несоответствие геометрии деталей и контактируемых поверхностей.

Способ выявления

Визуальный осмотр.

Условия дальнейшего использования

Ролик подлежит браковке.

1.4.06. Коррозионные пятна (коррозионные раковины) на цилиндрической поверхности и торцах

Коррозионные пятна (коррозионные раковины) на цилиндрической поверхностии и торцах - естественный процесс, приводящий к окислению поверхностей роликов при их работе и хранении во влажной среде в присутствии паров кислотно-щелочных сред.

Коррозионные пятна (коррозионные раковины)

на цилиндрической поверхности

Коррозионные пятна (коррозионные раковины)

на торцах

Основные причины возникновения

Окисление поверхности роликов при работе и хранении во влажной среде в присутствии паров кислотно-щелочных сред.

Способ выявления

Визуальный осмотр.

Условия дальнейшего использования

Ролик используют после удаления коррозионных пятен глубиной до 5,0 мкм шлифовальной бумагой зернистостью № 6 с минеральным маслом.

Ролик подлежит браковке в случае, если глубина коррозионных пятен превышает 5,0 мкм

Допускается оставлять следы невыведенных коррозионных пятен.

1.4.07. Поверхностная коррозия на торцах

Поверхностная коррозия на торцах - естественный процесс, приводящий к окислению поверхностей роликов при хранении во влажной среде в присутствии паров кислотно-щелочных сред.

Поверхностная коррозия

Основные причины возникновения

Окисление поверхности роликов при хранении во влажной среде в присутствии паров кислотно-щелочных сред.

Способ выявления

Визуальный осмотр.

Условия дальнейшего использования

Ролик используют после удаления коррозионных пятен глубиной до 5,0 мкм шлифовальной бумагой зернистостью № 6 с минеральным маслом.

Ролик подлежит браковке в случае, если глубина коррозионных пятен превышает 5,0 мкм

Допускается оставлять следы невыведенных коррозионных пятен.

1.4.08. Точечная коррозия на цилиндрической поверхности

Точечная коррозия на цилиндрической поверхности - естественный процесс, приводящий к окислению поверхности в виде групп мелких пятен диаметром от 1,0 до 2,0 мм с размытыми краями при работе или хранении подшипника во влажной среде в присутствии паров кислотно-щелочных сред.

Точечная коррозия

Основные причины возникновения

Окисление поверхности в виде групп мелких пятен диаметром от 1,0 до 2,0 мм с размытыми краями при работе или хранении подшипника во влажной среде в присутствии паров кислотно-щелочных сред. Наиболее часто дефект проявляется после промывки подшипников без последующей протирки насухо.

Способ выявления

Визуальный осмотр.

Условия дальнейшего использования

Ролики используют после зачистки коррозионных пятен на глубину до 5,0 мкм шлифовальной бумагой зернистостью № 6 с минеральным маслом. Допускается оставлять следы невыведенных коррозионных пятен.

1.4.09. Точечная коррозия на торцах

Точечная коррозия на торцах - естественный процесс, приводящий к окислению поверхности в виде групп мелких пятен диаметром от 1,0 до 2,0 мм с размытыми краями при работе или хранении подшипника во влажной среде в присутствии паров кислотно-щелочных сред.

Точечная коррозия на торце

Точечная коррозия на нерабочей

поверхности торца

Основные причины возникновения

Окисление поверхности в виде групп мелких пятен диаметром от 1,0 до 2,0 мм с размытыми краями при работе или хранении подшипника во влажной среде в присутствии паров кислотно-щелочных сред. Наиболее часто дефект проявляется после промывки подшипников без последующей протирки насухо.

Способ выявления

Визуальный осмотр.

Условия дальнейшего использования

Ролики используют после зачистки коррозионных пятен на торцах на глубину до 5,0 мкм шлифовальной бумагой зернистостью № 6 с минеральным маслом. Допускается оставлять следы невыведенных коррозионных пятен, а также не удалять коррозионные пятна, находящиеся на нерабочих частях торцов.

1.4.10. Электрохимическая коррозия (потемнение ролика)

Электрохимическая коррозия (потемнение ролика) - естественный процесс, приводящий к окислению поверхностей роликов при работе в присутствии кислотно-щелочных сред, выделяемых из смазки.

Электрохимическая коррозия

(потемнение ролика)

Основные причины возникновения

Окисление поверхностей роликов при работе в присутствии кислотно-щелочных сред, выделяемых из смазки.

Способ выявления

Визуальный осмотр.

Условия дальнейшего использования

Ролик подлежит браковке.

1.4.11. Вмятины (намины и забоины) на цилиндрической поверхности

Вмятины (намины и забоины) на цилиндрической поверхности - отпечатки от вдавливания: твердых частиц отслаивающегося металла в результате образования контактно усталостных повреждений; попадания в смазку подшипника инородных твердых тел; механического воздействия твердым телом.

Вмятины (намины)

Вмятина (забоина)

Основные причины возникновения

Намины - вдавливание твердых частиц отслаивающегося металла в результате образования контактно усталостных повреждений или попадания в смазку подшипника инородных твердых тел.

Забоины - механическое воздействие твердым телом.

Способ выявления

Визуальный осмотр. По внешнему виду вмятины (намины, забоины) блестящие, при рассмотрении с использованием увеличительного стекла поверхность вмятины (намина, забоины) без шероховатости.

Условия дальнейшего использования

Ролик используется без зачистки.

1.4.12. Электроожоги (кратеры) на цилиндрической поверхности

Электроожоги (кратеры) на цилиндрической поверхности - повреждение кольца в виде одиночных или цепочки кратеров из-за прохождения отдельных разрядов электрического тока в течение короткого времени.

Электроожоги (кратеры)

Основные причины возникновения

я

Прохождение отдельных разрядов электрического тока в течение короткого времени.

Способ выявления

Визуальный осмотр. По внешнему виду дефект имеет вид кратера, при рассмотрении с использованием увеличительного стекла донышко кратера темного или серого цвета со следами оплавления.

Условия дальнейшего использования

Ролик подлежит браковке.

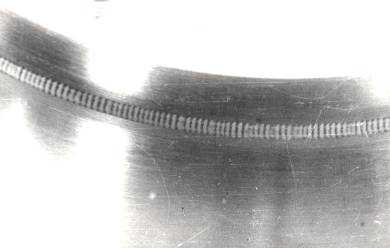

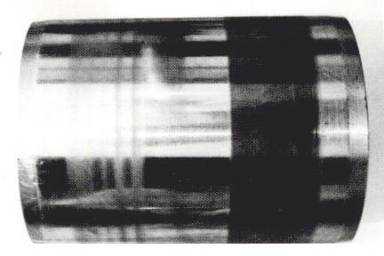

1.4.13. Электроожог круговой на цилиндрической поверхности

Электроожог круговой на цилиндрической поверхности - повреждение ролика в виде темных полос в результате длительного воздействия электрического тока с определенной частотой.

Электроожог круговой

Основные причины возникновения

ния

Длительное воздействие электрического тока с определенной частотой.

Способ выявления

Визуальный осмотр. Дефект аналогичен повреждениям наружного и внутреннего колец, называемого "рифлением", но при этом нет четко выраженных отдельных полос, так как за один оборот внутреннего кольца ролик совершает несколько оборотов, что приводит к получению сплошной темной полосы – электроожога.

Условия дальнейшего использования

Ролик подлежит браковке.

1.4.14. Задиры на торцах (типа "елочка")

Задиры на торцах (типа "елочка") - естественный процесс, приводящий к изменению поверхностных слоев торца ролика под действием высоких контактных давлений при разрыве масляной пленки и проявляющийся в виде выровов металла как хаотично расположенных, так и в виде строго геометрического рисунка ("елочка").

Задиры на торцах (типа "елочка")

Основные причины возникновения

Действие высоких контактных давлений при разрыве масляной пленки.

Способ выявления

Визуальный осмотр.

Условия дальнейшего использования

Ролик используют после зачистки задиров на глубину до 5,0 мкм шлифовальной бумагой зернистостью № 6 с минеральным маслом. Допускается оставлять следы невыведенных задиров.

1.4.15. Ползуны на цилиндрической поверхности

Ползуны на цилиндрической поверхности – повреждение поверхности роликов, вызванное их заклиниванием от действия инородных тел и отсутствия радиального зазора в подшипнике.

Ползун

Основные причины возникновения

Заклинивание от действия инородных тел – части отколов бортов колец, изломавшихся перемычек сепараторов, части разрушившихся роликов, а также в результате отсутствия радиального зазора в подшипнике.

Способ выявления

Визуальный осмотр.

Условия дальнейшего использования

Ролик подлежит браковке.

1.4.16. Ступенчатый износ торца

Ступенчатый износ торца – естественный износ, вызванный постоянно действующими силами в условиях достаточного смазывания.

Ступенчатый износ

Основные причины возникновения

Постоянно действующие силы – перекос роликов вследствие неправильной работы колесной пары в тележке.

.

Способ выявления

Визуальный осмотр.

Условия дальнейшего использования

При износе торца ролика более 5,0 мкм ролик подлежит браковке.

1.4.17. Круговые полосы на цилиндрической поверхности

Круговые полосы на цилиндрической поверхности – естественный износ или потемнение в результате воздействия смазки на металл ролика в контакте с дорожками качения колец.

Круговые полосы

Основные причины возникновения

Воздействие смазки на металл ролика в контакте с дорожками качения колец.

Способ выявления

Визуальный осмотр.

Условия дальнейшего использования

Ролик используют после зачистки круговых полос на глубину до 5,0 мкм шлифовальной бумагой зернистостью № 6 с минеральным маслом. Допускается оставлять следы невыведенных полос.

1.4.18. Цвета побежалости на торцах и цилиндрической поверхности

Цвета побежалости на торцах и цилиндрической поверхности - изменение окрашенности и структуры стали роликов в результате воздействия на них источников теплового излучения с различными повышенными температурами нагрева.

Цвета побежалости на цилиндрической поверхности

Цвета побежалости на торцах

Основные причины возникновения

Воздействие источников теплового излучения.

Способ выявления

Визуальный осмотр.

Условия дальнейшего использования

Ролик подлежит браковке.

1.5. ПЛОСКОЕ УПОРНОЕ КОЛЬЦО

1.5.01. Излом

Излом – полное разрушение кольца от концентраторов напряжений в результате действия высоких контактных давлений при взаимодействии с роликами и элементами торцевого крепления.

Излом

Основные причины возникновения

Действие высоких контактных давлений при взаимодействии с роликами и элементами торцевого крепления.

Способ выявления

Визуальный осмотр и дефектоскопирование.

Условия дальнейшего использования

Кольцо подлежит браковке.

1.5.02. Трещина

Трещина - нарушение целостности кольца, вызванное: перегрузками, создающими высокие напряжения и приводящими к растрескиванию и раскалыванию; наличием концентраторов напряжений, дефектов металла.

Трещина

Основные причины возникновения

Перегрузки, создающие высокие напряжения, наличие концентраторов напряжений, дефектов металла.

Способ выявления

Визуальный осмотр, дефектоскопирование.

Условия дальнейшего использования

Кольцо подлежит браковке.

1.5.03. Сколы

Сколы - нарушение целостности кольца вызванное: перегрузками, создающими высокие напряжения и приводящими к растрескиванию и раскалыванию при наличии концентраторов напряжений в виде дефектов металла.

Скол

Основные причины возникновения

Перегрузки, создающие высокие напряжения и приводящие к растрескиванию и раскалыванию.

Способ выявления

Визуальный осмотр, дефектоскопирование.

Условия дальнейшего использования

Кольцо подлежит браковке.

1.5.04. Задиры на торцевой поверхности (типа "елочка")

Задиры на торцевой поверхности (типа "елочка") - естественный процесс, приводящий к изменению поверхностных слоев кольца под действием высоких контактных давлений при разрыве масляной пленки и проявляющийся в виде выровов металла как хаотично расположенных, так и в виде строго геометрического рисунка ("елочка").

Задиры на торцевой поверхности (типа "елочка")

Основные причины возникновения

Действие высоких контактных давлений при разрыве масляной пленки.

Способ выявления

Визуальный осмотр.

Условия дальнейшего использования

Кольцо используют после зачистки задиров на глубину до 5,0 мкм шлифовальной бумагой зернистостью № 6 с минеральным маслом.

1.5.05. Круговые полосы на торцевых поверхностях

Круговые полосы на торцевых поверхностях – результат проворачивания кольца относительно торца внутреннего кольца переднего подшипника и элементов торцевого крепления при ослаблении усилия его затяжки.

Круговые полосы

Основные причины возникновения

Проворачивание кольца относительно торца внутреннего кольца переднего подшипника и элементов торцевого крепления при ослаблении усилия его затяжки.

Способ выявления

Визуальный осмотр.

Условия дальнейшего использования

Кольцо подлежит браковке.

1.5.06. Износ торцевых поверхностей (фретинг-коррозия)

Износ торцевых поверхностей (фретинг-коррозия) - естественный процесс, приводящий к окислению торцевых поверхностей кольца при его работе в условиях взаимного перемещения относительно элементов торцевого крепления и внутреннего кольца переднего подшипника как во влажной среде, так и при ее отсутствии.

Износ торцевых поверхностей (фретинг-коррозия)

Основные причины возникновения

Окисление торцевых поверхностей кольца при его работе в условиях взаимного перемещения относительно элементов торцевого крепления и внутреннего кольца переднего подшипника как во влажной среде, так и при ее отсутствии.

Способ выявления

Визуальный осмотр.

Условия дальнейшего использования

Кольцо подлежит браковке.

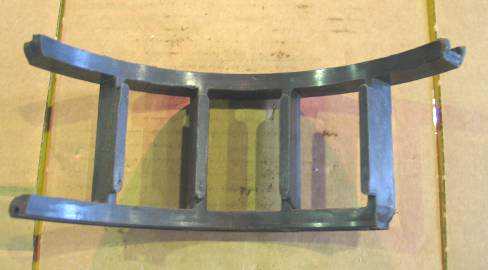

11.6. СЕПАРАТОР

1.6.01. Излом полиамидного сепаратора

Излом полиамидного сепаратора – полное разрушение сепаратора от концентраторов напряжений в результате действия перегрузок при взаимодействии с роликами, а также механических повреждений.

Излом

Основные причины возникновения

Концентраторы напряжений в результате действия перегрузок при взаимодействии с роликами, а также механических повреждений.

Способ выявления

Визуальный осмотр.

Условия дальнейшего использования

Сепаратор подлежит браковке.

1.6.02. Трещина полиамидного сепаратора

Трещина полиамидного сепаратора - нарушение целостности сепаратора, вызванное: перегрузками, создающими высокие напряжения и приводящими к растрескиванию и раскалыванию; наличием концентраторов напряжений; несоблюдением технологии изготовления и монтажа и демонтажа подшипника.

Трещина

Основные причины возникновения

Перегрузки, создающие высокие напряжения и приводящие к растрескиванию и раскалыванию; наличие концентраторов напряжений; несоблюдение технологии изготовления и монтажа и демонтажа подшипника.

Способ выявления

Визуальный осмотр, дефектоскопирование.

Условия дальнейшего использования

Сепаратор подлежит браковке.

1.6.03. Сколы на полиамидном сепараторе

Сколы на полиамидном сепараторе - нарушение целостности сепаратора, вызванное: перегрузками, создающими высокие напряжения и приводящими к растрескиванию и раскалыванию; наличием концентраторов напряжений; несоблюдением технологии изготовления и монтажа и демонтажа подшипника, а также механическими повреждениями.

Сколы

Основные причины возникновения

Перегрузки, создающие высокие напряжения и приводящие к растрескиванию и раскалыванию; наличие концентраторов напряжений; несоблюдение технологии изготовления и монтажа и демонтажа подшипника, а также механические повреждения.

Способ выявления

Визуальный осмотр.

Условия дальнейшего использования

Сепаратор подлежит браковке.

1.6.04. Механические повреждения (забоины) на полиамидном сепараторе

Механические повреждения (забоины) на полиамидном сепараторе – результат воздействия на сепаратор твердым телом при хранении, транспортировке, монтаже и демонтаже буксового узла.

Механические повреждения (забоины)

Основные причины возникновения

Воздействие на сепаратор твердым телом при хранении, транспортировке, монтаже и демонтаже буксового узла.

Способ выявления

Визуальный осмотр.

Условия дальнейшего использования

Сепаратор подлежит ремонту зачисткой (шабером или напильником) при глубине забоин не более 2,0 мм и длине не более 5,0 мм.

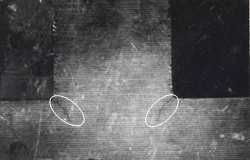

1.6.05. Трещины латунного сепаратора

Трещины латунного сепаратора - нарушение целостности сепаратора, вызванное: перегрузками, создающими высокие напряжения и приводящими к растрескиванию и раскалыванию; наличием концентраторов напряжений; несоблюдением технологии изготовления.

Трещина на боковой поверхности

по дефекту изготовления

Трещины в углах окон (усталостные) при наличии концентраторов

напряжений в виде прямых углов,

подрезов, задиров, "хвостов"

горячих трещин не удаленных при изготовлении сепаратора

Основные причины возникновения

Перегрузки, создающие высокие напряжения и приводящие к растрескиванию и раскалыванию; наличие концентраторов напряжений; несоблюдение технологии изготовления.

Способ выявления

Визуальный осмотр, дефектоскопирование.

Условия дальнейшего использования

Сепаратор подлежит браковке.

1.6.06. Механические повреждения (забоины) на латунном сепараторе

Механические повреждения (забоины) на латунном сепараторе – результат воздействия на сепаратор твердым телом при хранении, транспортировке, монтаже и демонтаже буксового узла.

Механические повреждения (забоины)

Основные причины возникновения

Воздействие на сепаратор твердым телом при хранении, транспортировке, монтаже и демонтаже буксового узла.

Способ выявления

Визуальный осмотр.

Условия дальнейшего использования

Сепаратор подлежит ремонту зачисткой (шабером или напильником) при глубине забоин не более 2,0 мм и длине не более 5,0 мм.

1.6.07. Износ центрирующей поверхности латунного сепаратора

Износ центрирующей поверхности латунного сепаратора – естественный износ, возникающий при разрыве масляной пленки или при потере смазкой своих свойств.

Износ центрирующей поверхности

Основные причины возникновения

Разрыв масляной пленки; потеря смазкой своих свойств в результате загрязнения смазки продуктами выкрашивания дорожек качения; обводнения смазки или недостаточного ее количества. Дефект наиболее характерен для латунных сепараторов.

Способ выявления

Визуальный осмотр.

Условия дальнейшего использования

Сепаратор подлежит браковке при износе центрирующей поверхности более 0,1 мм.

1.6.08. Износ перемычек латунного сепаратора

Износ перемычек латунного сепаратора - естественный износ, возникающий при разрыве масляной пленки или при потере смазкой своих свойств. в.

Износ перемычек

Основные причины возникновения

Разрыв масляной пленки; потеря смазкой своих свойств в результате загрязнения смазки продуктами выкрашивания дорожек качения; обводнения смазки или недостаточного ее количества. Дефект наиболее характерен для латунных сепараторов.

Способ выявления

Визуальный осмотр.

Условия дальнейшего использования

Сепаратор используется без ремонта.

1.6.09. Овализация латунного сепаратора

Овализациялатунного сепаратора – деформирование латунного сепаратора с нарушение геометрических размеров от механических воздействий.

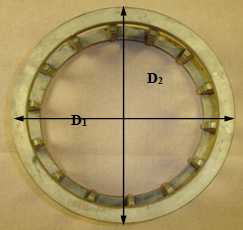

D1 ≠ D2

Основные причины возникновения

Механические воздействия – удары, нарушение транспортировки и хранения.

Способ выявления

Визуальный осмотр, невозможность установки в наружное кольцо, измерение (при необходимости) штангенциркулем наружных диаметров в двух взаимно перпендикулярных сечениях.

Условия дальнейшего использования

Сепаратор подлежит браковке.

2. ПОДШИПНИК КАЧЕНИЯ КАССЕТНОГО ТИПА

2.1. Подшипник в сборе

2.1.01. Полное разрушение подшипника

Полное разрушение подшипника - нарушение целостности всех деталей подшипника.

Основные причины возникновения

Разрушение одной из деталей, приводящее к заклиниванию подшипника, выделению тепла, повышенному нагреву, выгоранию смазки, расплавлению и разрушению сепаратора.

Способ выявления

Визуальный осмотр, использование устройств ДИСК, КТСМ, СКНБ, переносных термометров и т.д. При движении поезда искрение, выделение дыма, запах гари, движение колесной пары юзом.

Условия дальнейшего использования

Подшипник подлежит браковке.

2.2. НАРУЖНОЕ КОЛЬЦО

2.2.01. Откол

Откол – механическое повреждение наружного кольца, вызванное: перегрузками, создающими высокие напряжения, приводящими к растрескиванию и раскалыванию; дефектами металла; концентраторами напряжений; нарушением технологии монтажа и демонтажа, транспортировки и хранения, а также изготовления и несоответствия геометрии деталей и контактируемых поверхностей.

Откол

Основные причины возникновения

Перегрузки, создающие высокие напряжения, приводящие к растрескиванию и раскалыванию; дефекты металла; концентраторы напряжений; нарушения технологии монтажа и демонтажа, транспортировки и хранения, а также изготовление и несоответствие геометрии деталей и контактируемых поверхностей.

Способ выявления

Визуальный осмотр, дефектоскопирование.

Условия дальнейшего использования

Подшипник подлежит браковке.

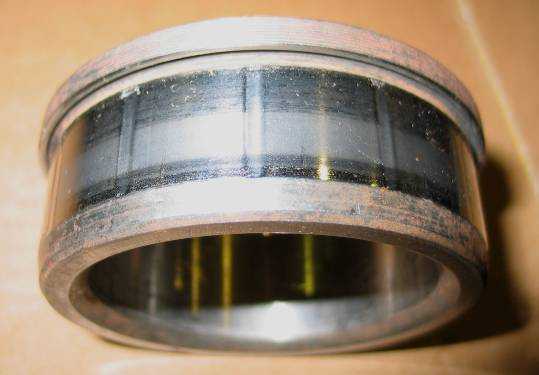

2.2.02. Фретинг-коррозия на наружной поверхности

Фретинг-коррозия на наружной поверхности - естественный процесс, приводящий к окислению посадочной поверхности наружного кольца при его работе в условиях взаимного перемещения относительно корпуса буксы или адаптера как во влажной среде, так и при ее отсутствии.

Фретинг-коррозия от корпуса буксы

Фретинг-коррозия под адаптером

Основные причины возникновения

Окисление посадочной поверхности наружного кольца при его работе в условиях взаимного перемещения относительно корпуса буксы или адаптера.

Способ выявления

Визуальный осмотр.

Условия дальнейшего использования

Подшипник используют без зачистки коррозионных пятен.

2.2.03. Следы проворота (под адаптером)

Кольцевые следы проворота (под адаптером) – естественный износ внешней поверхности наружного кольца в результате его проворачивания под адаптером.

Следы проворота (под адаптером)

Основные причины возникновения

Проворачивание под адаптером.

Способ выявления

Визуальный осмотр.

Условия дальнейшего использования

Подшипник используют без зачистки.

2.3. КОЖУХ УПЛОТНЕНИЯ

2.3.01. Ослабление посадки

Ослабление посадки – нарушение прессового соединения кожуха встроенного уплотнения в результате потери натяга посадки вследствие механического повреждения или нарушения сборки подшипника.

Ослабление посадки

Основные причины возникновения

Потеря натяга посадки кожуха.

Способ выявления

Визуальный осмотр.

Условия дальнейшего использования

Подшипник подлежит браковке.

2.3.02. Механическое повреждение

Механическое повреждение – нарушение целостности кожуха от воздействия твердыми телами, нарушение технологии монтажа и демонтажа подшипника, транспортировки и хранения.

Механическое повреждение

Основные причины возникновения

Воздействие твердыми телами, нарушение технологии монтажа и демонтажа подшипника, транспортировки и хранения.

Способ выявления

Визуальный осмотр.

Условия дальнейшего использования

Подшипник подлежит браковке.

2.4 ВЫБРОС СМАЗКИ

2.4.01. Выделение смазки в зоне уплотнения

Выделение смазки в зоне уплотнения – наличие валика смазки в зоне встроенного уплотнения в результате ее миграции из подшипника, как при нормальных условиях работы, так и при повышенном нагреве.

Выделение смазки в зоне уплотнения в корпусе буксы

Выделение смазки в зоне уплотнения под адаптером

Основные причины возникновения

Миграция смазки из подшипника.

Способ выявления

Визуальный осмотр.

Условия дальнейшего использования

При выделении смазки в виде валика в количестве до 30,0 грамм смазку удаляют ветошью, подшипник используют.

При выделении смазки в количестве более 30,0 грамм подшипник подлежит браковке.

ДЕФЕКТЫ, ПОВРЕЖДЕНИЯ и НЕИСПРАВНОСТИ

- 1.20.001-2007 Классификатор неисправностей вагонных колесных пар и их элементов.

- ЦВТ-22 Классификатор дефектов и повреждений подшипников качения.

- Справочник типов неисправности вагонов (от 17.08.2022).

- Распоряжение ОАО "РЖД" от 31.12.2019 года N 3116р - Об утверждении Единого типового технологического процесса коммерческого осмотра вагонов и поездов на железнодорожных станциях.

- Распоряжение ОАО "РЖД" от 13.03.2020 года N 551р - Об утверждении Классификатора коммерческих неисправностей грузовых вагонов.

- Распоряжение ОАО "РЖД" от 01.06.2005 N 834р - Об утверждении Классификации коммерческих неисправностей грузовых вагонов.

- Распоряжение ОАО РЖД от 27.09.2019 № 2143р Об утверждении Классификатора дефектов и повреждений элементов стрелочных переводов, утвержденный.

- Распоряжение ОАО "РЖД" от 23.10.2014 № 2499р Об утверждении и введении в действие инструкции "Дефекты рельсов. Классификация, каталог и параметры дефектных и остродефектных рельсов".

- Распоряжение ОАО "РЖД" от 27.12.2012 № 2714р Положение о системе неразрушающего контроля рельсов и эксплуатации средств рельсовой дефектоскопии в путевом хозяйстве железных дорог ОАО "РЖД".

- ЦТ-291 Инструкция о порядке расследования и учета случаев порч, неисправностей, непланового ремонта, повреждений и отказов локомотивов и моторвагонного подвижного состава.

- Электровозы 2ЭС5К, 3ЭС5К: Рекомендации локомотивной бригаде по обнаружению и устранению неисправностей в пути следования (Утверждены Распоряжением ОАО «РЖД» от 31.03.2010 г. № 671р).