![]()

Тел: +7(391)254-8445

E-mail: rcit@inbox.ru

ТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ

«Регионального Центра Инновационных Технологий»

2ЭС10.00.000.000 РЭ

Часть 1. Описание и работа.

Основные параметры и характеристики электровоза.

Электрические схемы. Электрические машины.

Руководитель

Конструкторско-исследовательского

центра ОАО «СТМ»

В.В. Брексон

ЭЛЕКТРОВОЗ ГРУЗОВОЙ ПОСТОЯННОГО ТОКА 2ЭС10

С АСИНХРОННЫМИ ТЯГОВЫМИ

ЭЛЕКТРОДВИГАТЕЛЯМИ

Руководство по эксплуатации

Описание и работа

Основные параметры и характеристики электровоза

Электрические схемы

Электрические машины

часть 1

2ЭС10.00.000.000 РЭ

Главный конструктор проекта

Конструкторско-исследовательского

центра ОАО «СТМ»

Н.Н. Андросов

СОДЕРЖАНИЕ

1 ОСНОВНЫЕ ПАРАМЕТРЫ И ХАРАКТЕРИСТИКИ ЭЛЕКТРОВОЗА 2ЭС10

1.1 Назначение

1.2 Основные технические характеристики

1.3 Эксплуатационные характеристики

1.4 Характеристики экипажной части

1.5 Состав и размещение оборудования

2 ОБЩИЕ СВЕДЕНИЯ О ПРИНЦИПИАЛЬНЫХ ЭЛЕКТРИЧЕСКИХ СХЕМАХ

3 ОПИСАНИЕ ЭЛЕКТРИЧЕСКОЙ СХЕМЫ СИЛОВЫХ ЦЕПЕЙ

3.1 Описание высоковольтной входной цепи

3.2 Описание схемы тягового электропривода

3.3 Описание схемы вспомогательных цепей

4 ОПИСАНИЕ ЭЛЕКТРИЧЕСКОЙ СХЕМЫ ЦЕПЕЙ УПРАВЛЕНИЯ

4.1 Функциональные группы и блоки управления

4.2 Особенности распределения напряжения 110 В бортовой сети

4.3 Особенности включения цепей управления

4.4 Особенности цепей управления токоприемником, разъединителем и заземлителем

4.5 Особенности цепей включения быстродействующего выключателя

4.6 Особенности цепей включения преобразователя собственных нужд

4.7 Особенности цепей включения вспомогательного компрессора

4.8 Особенности цепей управления тормозным компрессором

4.9 Особенности цепей управления продувкой главных резервуаров и обогревом выпускных кранов

4.10 Особенности управления контакторами силовой цепи секции

4.11 Особенности выбора режимов работы тяговых электродвигателей

4.12 Основные принципы алгоритма управления тяговым приводом

4.13 Особенности цепей освещения

4.14 Особенности цепей включения аппаратуры пневмоуправления

5 ТЯГОВЫЙ АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ

5.1 Назначение

5.2 Технические характеристики

5.3 Устройство двигателя

6 АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ ДЛЯ ВЕНТИЛЯТОРА ОХЛАЖДЕНИЯ ТОРМОЗНЫХ РЕЗИСТОРОВ

6.1 Назначение

6.2 Основные технические данные электродвигателя

6.3 Устройство двигателя

7 АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ рДМ180М2 ДЛЯ ВЕНТИЛЯТОРА ОХЛАЖДЕНИЯ ТД

7.1 Назначение

7.2 Основные технические данные электродвигателя

7.3 Устройство двигателя

7.4 Эксплуатационные указания

8 АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ рДМ112МВ2 ВЕНТИЛЯТОРА ОХЛАЖДЕНИЯ ДРОССЕЛЯ ВХОДНОГО ФИЛЬТРА

8.1 Назначение

8.2 Основные технические данные электродвигателя

8.3 Устройство двигателя

8.4 Эксплуатационные указания

9 АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ рДМ180LВ40М5 ДЛЯ КОМПРЕССОРНОГО АГРЕГАТА ДЭН-30МО

9.1 Назначение

9.2 Основные технические данные

9.3 Устройство двигателя

9.4 Эксплуатационные указания

10 ВСПОМОГАТЕЛЬНЫЙ КОМПРЕССОР D-100

10.1 Назначение

10.2 Основные технические данные

10.3 Устройство и работа вспомогательного компрессора

10.4 Эксплуатационные указания

- Электровоз грузовой постоянного тока 2ЭС10 с асинхронными тяговыми электродвигателями. Руководство по эксплуатации:

- 2ЭС10.00.000.000 РЭ Часть 1. Описание и работа. Основные параметры и характеристики электровоза. Электрические схемы. Электрические машины.

- 2ЭС10.00.000.000 РЭ1 Часть 2. Описание и работа. Электронные системы и статические преобразователи.

- 2ЭС10.00.000.000 РЭ2 Часть 3. Описание и работа. Электрические аппараты.

- 2ЭС10.00.000.000 РЭ3 Часть 4. Описание и работа. Механическое оборудование.

- 2ЭС10.00.000.000 РЭ4 Часть 5. Описание и работа. Пневматическое оборудование.

- 2ЭС10.00.000.000 РЭ5 Часть 6. Описание и работа. Система вентиляции.

- 2ЭС10.00.000.000 РЭ6 Часть 7. Использование по назначению.

- 2ЭС10.00.000.000 РЭ7 Часть 8. Техническое обслуживание. Текущий ремонт.

- Устройство Электровоза 2ЭС10. Методическое пособие для локомотивных бригад и ремонтного персонала.

|

|

|

Настоящее руководство по эксплуатации предназначено для ознакомления с конструкцией, принципом работы и условиями эксплуатации электровоза постоянного тока 2ЭС10 с асинхронными тяговыми двигателями.

Технический персонал, связанный с эксплуатацией и техническим обслуживанием оборудования электровоза, обязан внимательно изучить настоящее руководство по эксплуатации и строго выполнять все изложенные требования правил безопасности.

1 ОСНОВНЫЕ ПАРАМЕТРЫ И ХАРАКТЕРИСТИКИ ЭЛЕКТРОВОЗА 2ЭС10

1.1 Назначение

Магистральный грузовой электровоз постоянного тока 2ЭС10 с асинхронными тяговыми двигателями предназначен для обеспечения тяги грузовых поездов на железных дорогах Российской Федерации колеи 1520 мм, электрифицированных на постоянном токе в контактной сети номинальным напряжением 3 кВ, в условиях умеренного климата.

Электровоз предназначен для эксплуатации в голове, в середине и в хвосте грузового поезда на существующих и подлежащих реконструкции железнодорожных магистралях с максимальной разрешенной скоростью движения 120 км/ч, а также на обычных железнодорожных линиях с установленными скоростями движения.

Электровоз предназначен для эксплуатации с локомотивной бригадой, состоящей из машиниста и помощника машиниста. Предусмотрена возможность обслуживания электровоза без помощника машиниста.

1.2 Основные технические характеристики

1.2.1 Электровоз выполнен в двухсекционном исполнении с четырьмя тележками и имеет две кабины и комплект оборудования, обеспечивающих работу каждой секции и управление из любой кабины машиниста. Предусмотрена работа электровоза по системе многих единиц (СМЕ).

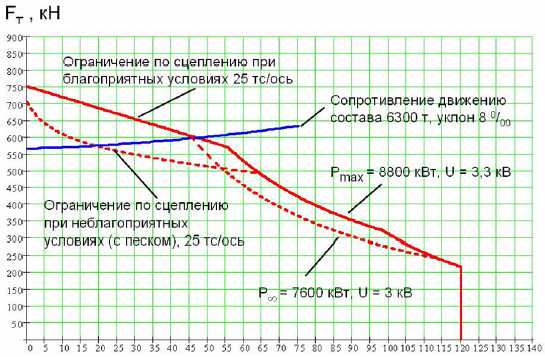

1.2.2 Электровоз должен сохранять свои технические характеристики в течение всего периода эксплуатации до списания. Основные технические параметры и характеристики 2-х секционного электровоза 2ЭС10 сведены в таблице 1, тяговая и тормозная характеристики приведены на рисунках 1.1 и 1.2.

Таблица 1.1 - Основные технические характеристики электровоза 2ЭС10

| Наименование | Значение |

| Номинальное напряжение контактной сети (постоянное), кВ | 3,0 |

| Конструкционная скорость, не менее, км/ч | 120 |

| Максимальная скорость при эксплуатации, не менее, км/ч | 120 |

| Колея, мм | 1520 |

| Осевая формула | 2(20-20) |

| Масса служебная с 0,7 запаса песка, т | 200±2 |

| Статическая нагрузка от оси колесной пары на рельсы, не более, кН | 249±4,9 |

| Номинальный диаметр нового колеса по кругу катания, мм | 1250 |

| Высота оси автосцепки от головки рельса, мм | от 1040 до 1080 |

| Максимальная мощность на ободе колес в режиме тяги при напряжении 3,3 кВ контактной сети, кВт, не менее | 8800 |

| Мощность продолжительного режима тяги на ободе колес при напряжении 3 кВ контактной сети, кВт, не менее | 7600 |

| Сила тяги продолжительного режима, кН, не менее | 480 |

| Скорость продолжительного режима, км/ч, не более | 57 |

| Максимальная сила тяги на ободе колес при трогании, кН, не менее | 752 |

| Максимальная сила тяги на ободе колес при скорости 120 км/ч, кН, не менее | 216 |

| Максимальная тормозная сила на ободе колес при рекупера-тивном и реостатном торможении одиночного локомотива, а также двух электровозов соединенных по системе многих единиц, кН, не более | 500 |

| Коэффициент полезного действия в продолжительном режиме (напряжение контактной сети 3 кВ) без учета вспомо-гательных машин, %, не менее | 87,5 |

| Мощность электрического тормоза на ободе колес:

- рекуперативного, кВт, не менее - реостатного, кВт, не менее |

8800 5600 |

Примечания:

1 Значения силы тяги и мощности на ободе колес, а также скорости электровоза в продолжительном режиме должны обеспечиваться при диаметре колес по кругу катания 1210 мм (среднеизношенные бандажи) при номинальном напряжении на токоприемнике 3000 В.

2 Максимальная скорость в эксплуатации, сила тяги на ободе колес при этой скорости и максимальная мощность электровоза на ободе колес в режиме тяги должны обеспечиваться в диапазоне диаметров колес по кругу катания от 1250 мм (новые бандажи) до 1170 мм (полностью изношенные бандажи) при напряжении на токоприемнике от 2900 В до 3850 В.

3 Величина максимальной силы тяги на ободе колес при трогании, должна обеспечиваться при диаметре колес по кругу катания от 1250 мм (новые бандажи) до 1170 мм (полностью изношенные бандажи) при напряжении на токоприемнике от 2900 В до 3850 В.

4 При снижении напряжения в контактной сети ниже 2900 В допускается пропорциональное снижение максимальной мощности и силы тяги электровоза на ободе колеса.

5 Величина коэффициента полезного действия электровоза в продолжительном режиме указана с учетом следующих условий:

- при номинальном напряжении в контактной сети – 3000 В;

- главные компрессоры отключены;

- все приборы, обеспечивающие комфортные условия труда локомотивной бригады, отключены;

- температура окружающего воздуха плюс 20±5ºС;

- системы охлаждения тяговых преобразователей, тяговых двигателей, сетевых реакторов и другого силового оборудования работают с производительностью, необходимой для поддержания температурного режима оборудования в пределах норм, установленных технической документацией;

- диаметр колесных пар по кругу катания 1250 мм (новые);

- тормозные резисторы и их вентиляторы выключены.

1.2.3 Электровоз соответствует «Правилам технической эксплуатации железных дорог Российской Федерации ЦРБ-756», «Общим техническим требованиям к противопожарной защите тягового подвижного состава ЦТ-6», санитарным нормам и эргономическим требованиям СН ЦУВСС 6/27 и СН и ЭТ ЦУВСС 6/35, ГОСТ 12.2.056, государственным стандартам и инструкциям ОАО «РЖД».

1.2.4 Электровоз и основное оборудование подлежит обязательной сертификации в Системе сертификации на Федеральном железнодорожном транспорте на соответствие нормам безопасности для железнодорожной техники..

Рисунок 1.1 – Расчетная тяговая характеристика электровоза 2ЭС10

Рисунок 1.2 – Расчетная тормозная характеристика электровоза 2ЭС10

1.3 Эксплуатационные характеристики

1.3.1 Электровоз 2ЭС6 и его оборудование изготавливаются в климатическом исполнении У (умеренный климат) по ГОСТ 15150, при этом категории размещения:

– оборудование, устанавливаемое вне кузова, имеет исполнение У1, при этом предельные рабочие температуры воздуха при эксплуатации составляют: верхнее +45 ºС, нижнее -50 ºС;

– оборудование, устанавливаемое в кузове, имеет исполнение У2, этом предельные рабочие температуры воздуха при эксплуатации составляют: верхнее +60 ºС, нижнее -50 ºС;

– оборудование, устанавливаемое в кабине машиниста, имеет исполнение У3, этом предельные рабочие температуры воздуха при эксплуатации составляют: верхнее +60 ºС, нижнее -50 ºС;

– максимальная высота эксплуатации над уровнем моря - 1200 м.

Оборудование климатического исполнения У1 и У2 допускает выпадение инея с последующим оттаиванием.

1.3.2 Основное оборудование электровоза пригодно для условий эксплуатации при воздействии механических факторов внешней среды в части вибрационных и ударных нагрузок нормируемых группами М25 - расположенное в кузове электровоза, М26 - расположенное на тележках электровоза для обрессоренных изделий, М27 - расположенное на тележках электровоза для необрессоренных изделий (в соответствии с ГОСТ 17516.1-90). Вибрационные и ударные нагрузки для группы М25:

- диапазон частот от 0,5 до 100 Гц;

- максимальная амплитуда ускорения для синусоидальной вибрации 10 м/с2 (1g);

- пиковое ускорение удара одиночного действия только в одном горизонтальном направлении 30 м/с2 (3g) при длительности действия ударного ускорения 2…20 мс.

Вибрационные и ударные нагрузки для группы М26:

- диапазон частот от 0,5 до 100 Гц;

- максимальная амплитуда ускорения для синусоидальной вибрации 30 м/с2 (3g).

Вибрационные и ударные нагрузки для группы М27:

- диапазон частот от 0,5 до 100 Гц;

- максимальная амплитуда ускорения для синусоидальной вибрации только в вертикальном и одном горизонтальном направлении 150 м/с2 (15g).

1.3.4 Тормозной путь одиночно следующего электровоза на прямом горизонтальном участке пути со скорости 120 км/ч не должен превышать 1050 м при экстренном торможении пневматическим тормозом.

1.3.5 Ручной тормоз секций должен обеспечивать удержание одиночного неподвижного локомотива на спуске до 35 0/00 при усилии на рукоятке не более 343 Н (35 кгс) и коэффициенте трения между колесом и рельсом не менее 0,25.

1.3.6 На электровозе предусмотрен маневровый режим движения с ограничением скорости до 3 км/ч.

1.3.7 Эксплуатация 2-х секционного электровоза может осуществляться с одним поднятым токоприемником. Для предотвращения потери питания, в случаях наличия гололеда на проводах, предусмотрена работа с двумя поднятыми токоприемниками.

Предельные уровни напряжения и тока на токоприемнике при эксплуатации электровоза приведены в таблице 1.2

Таблица 1.2 - Предельные эксплуатационные электрические параметры

| Наименование | Значение |

| Максимальное напряжение контактной сети, кВ, не более | 4,0 |

| Минимальное напряжение контактной сети, кВ, не менее | 2,2 |

| Максимальный потребляемый ток одного электровоза (на один токоприемник) в часовом режиме, А, не более | 3200 |

| Максимальный потребляемый ток двух электровозов по СМЕ в часовом режиме, А, не более | 4200 |

Наименование Значение Максимальное напряжение контактной сети, кВ, не более 4,0 Минимальное напряжение контактной сети, кВ, не менее 2,2 Максимальный потребляемый ток одного электровоза (на один токоприемник) в часовом режиме, А, не более 3200 Максимальный потребляемый ток двух электровозов по СМЕ в часовом режиме, А, не более 4200

1.3.8 Электровоз не должен оказывать мешающего влияния на рельсовые цепи устройств СЦБ, автоматическую локомотивную сигнализацию АЛС и системы радиосвязи.

1.3.9 Срок службы электровоза - не менее 40 лет с момента ввода в эксплуатацию, при этом не учитывается время длительного отстоя в законсервированном состоянии. Срок службы электровоза ограничивается, если общий пробег превысит 9 млн. км.

1.4 Характеристики экипажной части

1.4.1 Экипажная часть электровоза 2ЭС10 спроектирована с учетом унификации с оборудованием электровоза 2ЭС6.

1.4.2 Прохождение электровоза по тракционным путям для кривой радиусом 125 м определяется геометрическим вписыванием. Конструкция механической части обеспечивает проход в сцепе двух электровозов в S-образной кривой радиусом 170 м без прямой вставки.

1.4.3 Наружные размеры электровоза соответствуют требованиям габарита 1-Т ГОСТ 9238. Внешний вид и габаритные размеры двухсекционного электровоза показаны на рисунке 1.3.

Рисунок 1.3 - Внешний вид и габаритные размеры 2-х секционного электровоза 2ЭС10

1.4.4 Кузов и тележки связаны между собой в вертикальном и поперечном направлениях с помощью упругих и демпфирующих элементов. Рессорное подвешивание двухступенчатое с общим статическим прогибом не менее 130 мм.

Максимальные взаимные перемещения тележек и кузова в вертикальном и поперечном направлениях ограничены специальными упорами. Касание тележек о детали кузова не допускается.

Передача силы тяги и торможения от тележек к кузову осуществляется цельными наклонными тягами.

1.4.5 Электровоз оборудован автосцепкой СА-3 с кронштейном и поглощающим аппаратом типа Ш-2В-90, расположенным на раме кузова. Конструкция рамы кузова обеспечивает замену автосцепки и поглощающего аппарата без выкатки тележки. Сцепное устройство рассчитано на усилие сжатия 2500 кН и растяжения 1500 кН.

1.4.6 Предусмотрена подача песка под каждую тележку. Суммарный объем песочниц на секцию электровоза не менее 1,0 м3. Конструкция форсунок песочниц обеспечивает регулировку подачи песка в пределах от 0,8 до 1,2 кг/мин и предусматривает возможность опорожнения бункеров песочниц. Застой песка в гибких рукавах и утечка песка из песочниц не допускается.

1.4.7 Кабина машиниста как составная часть кузова представляет собой модульную конструкцию. Размещение оборудования кабины предполагает одновременное присутствие машиниста, помощника машиниста и машиниста-инструктора, а конструкция кабины обеспечивает условия их безопасной работы в соответствии с требованиями ГОСТ 12.2.056.

1.4.9 В торцевой задней части кузова снаружи размещены главные воздушные резервуары с общим объемом 1000 л на секцию.

1.4.8 Описание механического оборудования электровоза 2ЭС10 представлены в второй части настоящего РЭ, пневматического оборудования – в третьей части РЭ.

1.5 Состав и размещение оборудования

1.5.1 Комплект оборудования каждой секции электровоза 2ЭС10 идентичен. Оборудование расположено на крыше, в кузовной части и под кузовом электровоза. Компоновка оборудования обеспечивает свободу доступа обслуживающего персонала для осмотра, ремонта, монтажа и демонтажа агрегатов и узлов, а также соблюдение мер безопасности и производственной санитарии. Состав и размещение оборудования в секции показано на рисунке 1.4.

1.5.2 Крышевое оборудование.

На изоляторах устанавливается следующее электрическое оборудование: токоприемник (1), ограничитель коммутационных и грозовых перенапряжений (2), дроссель помехоподавляющего фильтра (3), разъединитель (4), заземлитель (5), проходной изолятор (6) для ввода высоковольтного силового провода в кузов секции, токоведущая высоковольтная шина (7) для соединения силовых цепей с другими секциями, антенна (8) гектометрового диапазона радиосвязи.

Крышевое оборудование также размещено в съемных секциях крыши:

- внутри первой съемной секции (9) размещена форкамера для системы охлаждения тяговых двигателей первой тележки. Забор воздуха осуществляется через специальные жалюзи (10), конструкция которых обеспечивает фильтрацию воздуха;

- внутри второй съемной секции крыши (11) размещены два блока тормозных резисторов первой тележки (12) и два мотор-вентилятора (13) для их воздушного охлаждения. Забор и выход воздуха осуществляется через автоматически открывающиеся и закрывающиеся жалюзи (14);

- третья съемная секция (15) по своей конструкции аналогична второй съемной секции, а четвертая съемная секция (16) - первой.

Все стыки съёмных секций крыши имеют уплотнения, исключающие проникновение воды внутрь кузова.

Рисунок 1.4 - Компоновка оборудования одной секции электровоза 2ЭС10

Для технического обслуживания крышевого оборудования предусмотрен люк на крышу (17) и настилы (18).

1.5.3 Кузовное оборудование.

1.5.3.1 В кабине машиниста (19) установлено следующее оборудование: пульт управления машиниста (20), два кресла машиниста (21) и откидное сиденье для инструктора-машиниста (22), маневровый пульт управления (23), обо-рудование микроклимата кабины (24), омыватель лобового стекла (25), солнце-защитные шторки (26), санитарно-бытовые устройства, включающие в себя шкафы (27), печь СВЧ (28), холодильник (29).

На лобовой части кабины расположены: прожектор (30), буферные фонари красного (31) и белого (32) цвета, стеклоочистители (33) и электрообогреваемые регулируемые зеркала заднего вида (34).

1.5.3.2 Поперечный тамбур (35) имеет наружные двери с обеих сторон кузова (36), и двери в кабину машиниста (37) и машинное отделение (38). В тамбуре установлен модуль комплекса тормозного оборудования УКТОЛ (39), в верхней части которого находятся запасный (40) и уравнительный резервуары (41). В тамбуре также установлен привод ручного стояночного тормоза (42).

1.5.3.3 Машинное отделение (43) выполнено со сквозным центральным проходом, под настилом которого находится монтажный канал (44) для электрических кабелей силовых цепей и вспомогательного оборудования. У боковых стен кузова размещены каналы для проводов цепей управления и низко-вольтных цепей (45).

В машинном отделении размещены модули охлаждения тяговых электро-двигателей: первой тележки (46), второй тележки (47), которые представляют собой осевой вентилятор с асинхронным двигателем, объединенный в один корпус с диффузором и распределительной коробкой. Вентиляторы забирают очищенный воздух из форкамер (10 и 17).

В центре машинного отделения под настилом центрального прохода размещен дроссель входного фильтра (48). По бокам, с обеих сторон под углом размещена система охлаждения дросселя, с двумя осевыми вентиляторами (49). Забор воздуха осуществляется через постоянно открытые защитные жалюзи (50) на боковых стенах кузова, выход воздуха под дросселем, через отверстия в раме кузова (51).

В конце машинного отделения расположены: модуль компрессорного агрегата (52), вспомогательный компрессор (53) и воздушный резервуар цепей управления (54), воздушный вентилятор (55) создания избыточного давления в кузове,

Электрическое оборудование в машинном отделении скомпоновано в шкафах, которые установлены с обеих сторон от прохода.

Шкаф низковольтной аппаратуры - ШНА (56), с установленным оборудованием: комплексной системой безопасности, микропроцессорной системой управления МПСУ и Д и низковольтными аппаратами.

Шкаф быстродействующего выключателя и реле дифференциальной защиты - ШБВ (57).

Тяговые преобразователи скомпонованы в двух шафах: ТП1 (57) предназначен для питания тяговых двигателей первой тележки, ТП2 (58) – для второй тележки.

Шкафы инверторов для питания двигателей вентиляторов охлаждения тормозных резисторов – ШИ1 (59) и ШИ2 (60).

Шкафы переключателей тяговых двигателей: первой тележки ШП1 (61), второй тележки ШП2 (62).

Шкаф высоковольтных конденсаторов – ШК (63) для входного сглаживающего фильтра.

Шкаф высоковольтных аппаратов - силовых контакторов - ШСК (64).

Шкаф преобразователя собственных нужд ПСН (65); шкаф вспомогательных аппаратов - ШВА (66)

В машинном отделении также установлено сантехническое оборудование: биотуалет (67), умывальник (68) и предусмотрены места для установки двух накаточных (69) и четырёх тормозных башмаков (70).

1.5.3.4 По боковым стенам машинного отделения установлены светильники освещения (71), устройства системы пожаротушения (72), и воздухопроводы с пневматическими клапанами и разобщительными кранами (73).

Снаружи, на торцевой части кузова (74) слева и справа от переходной площадки размещены главные воздушные резервуары (75) с продувочными клапанами и разобщительными кранами.

1.5.4 Оборудование под кузовом

Механическое оборудование (76), и оборудование двухосных тележек (77) описаны в четвертой части РЭ. Тормозное и пневматическое оборудование (78), установленное под кузовом описано в пятой части РЭ.

Под кузовом электровоза установлено следующее электрическое оборудование: приемные катушки локомотивной сигнализации (79), положение которых может регулироваться по высоте относительно головок рельсов, тифон и свисток (80), светильники освещения ходовых частей (81), аккумуляторная ба-тарея (82), скомпонованная в два ящика, четыре тяговых асинхронных двигате-ля (83), четыре датчика ДПС-У (84), четыре токоотводящих устройства (85); межкузовное соединение (86), задние фонари (87).

2 ОБЩИЕ СВЕДЕНИЯ О ПРИНЦИПИАЛЬНЫХ ЭЛЕКТРИЧЕСКИХ СХЕМАХ

Электровоз 2ЭС10 состоит из двух секций. Условно секции электровоза обозначаются буквами А и Б. Каждая секция имеет полный комплект оборудования, обеспечивающий возможность автономной работы секции. При формировании 3-х секционного электровоза предусмотрено соединение 2-х секционного электровоза с бустерной секцией. Возможна работа электровозов по системе многих единиц (СМЕ), при этом два 2-х секционных электровоза соединяются лобовыми сторонами разноименных секций.

Управление всех секций электровоза осуществляется из одной любой кабины машиниста под контролем микропроцессорной системы управления и диагностики (МПСУ и Д), а также других систем безопасности движения. Схемы и описание этих систем представлены в самостоятельных руководствах по эксплуатации (см. альбом приложений).

Основные принципиальные электрические схемы электровоза 2ЭС10 представлены на чертежах:

черт. 2ЭС10.00.000.000 Э3 – принципиальная электрическая схема силовых цепей;

черт. 2ЭС10.00.000.000 Э3.1 - принципиальная электрическая схема цепей управления.

Данные спецификации для схемы 2ЭС10.00.000.000 Э3 приведены в таблице 2.1, для схемы 2ЭС10.00.000.000 Э3 - в таблице 2.1,

Таблица 2.1 – Условные обозначения, наименования, типы

электрического оборудования для схемы 2ЭС10.00.000.000 Э3

Таблица 2.2 – Условные обозначения, наименования и типы

электрических аппаратов черт. 2ЭС10.00.000.000 Э3.1

3 ОПИСАНИЕ ЭЛЕКТРИЧЕСКОЙ СХЕМЫ СИЛОВЫХ ЦЕПЕЙ

В схеме силовых цепей электровоза 2ЭС10 (черт. 2ЭС10.00.000.000 Э3) можно выделить следующие основные цепи:

- высоковольтная входная цепь;

- цепи тяговых преобразователей и электродвигателей;

- цепи вспомогательных машин и аппаратов.

3.1 Описание высоковольтной входной цепи

Выделены из принципиальной схемы силовых цепей и на рисунке 3.1 показаны высоковольтные входные цепи одной секции.

Рисунок 3.1 - Схема входных силовых цепей электровоза 2ЭС10

Токоприемник (ХА1) – устройство, которое применяется для осуществления электрического соединения между контактным проводом сети постоянного напряжения 3 кВ и электрическим оборудованием на электровозе.

После токоприемника в высоковольтную цепь включен входной LC-фильтр, предназначенный для снижения уровня радиопомех, создаваемых при токосъеме. Фильтр состоит из дросселя помехоподавления (L1) и конденсато-ров (С1, С2).

Для защиты от коммутационных и атмосферных перенапряжений в цепи установлен ограничитель перенапряжений (FV1).

Для отключения токоприемника от силовых цепей электровоза в обесточенном состоянии служит разъединитель (QS1).

Заземлитель (QS2) предназначен для заземления высоковольтной цепи при опущенном токоприемнике.

Высоковольтная шина (003) обеспечивает соединение общих точек разъединителей и заземлителей разных секций электровоза. Соединение можно осуществлять со стороны кабины или со стороны задней торцевой части.

Розетки (Х1, Х2) и отключатель (Q1) служат для ввода электровоза в депо путем питания тяговых электродвигателей от внешнего источника питания с пониженным напряжением постоянного тока.

Делители напряжения (R10, R11), а также преобразователь напряжения в код (UZ6) предназначены для измерения высоковольтного напряжения контактной сети в системе микропроцессорного управления электровоза. Система измерения служит для диагностика напряжения в контактной сети и обеспече-ния защиты цепей от повышенного напряжения.

Защиту от перегрузок по току высоковольтной цепи секции электровоза осуществляет быстродействующий выключатель (QF1), защиту от токов коротких замыканий на землю – реле дифференциальной защиты (КА1).

В высоковольтной цепи каждой секции установлен входной LC-фильтр, состоящий из дросселя (L2) и конденсаторов (С3, С4). Они создают помехоподавляющий контур для защиты от гармоник тока тягового преобразователя.

Контактор (К1) включает цепь резистора (R5), который предназначен для обеспечения апериодического процесса заряда конденсаторов (С3, С4) в моменты включения быстродействующего выключателя (QF1).

После заряда конденсаторов микропроцессорная система управления электровозом включает линейные контакторы (К2, К3) и входная цепь секции электровоза готова к работе. Напряжение контактной сети 3,0 кВ по проводу (012) подается в силовые схемы тягового электропривода и схему питания пре-образователя собственных нужд.

Цепь контактора (К4) предназначена для разряда конденсаторов (С3, С4) через резистор (R5) по окончании работы электровоза предназначена.

В высоковольтной цепи предусмотрен защитный контур, который представляет собой быстродействующую защиту от различных отказов тяговых преобразователей. С открытием тиристоров (VS1, VS2) происходит разряд кон-денсаторов (С3, С4) за время 2-3 мс. Резистор (R6) совместно с дросселем (L3) служат для ограничения амплитуды и скорости нарастания тока разряда кон-денсаторов. После полной разрядки конденсаторов к тиристорам через диоды (VD1, VD2) прикладывается обратное напряжение, и они закрываются.

Токоотвод силовой цепи в секции обеспечивается по проводу (097), который после прохождения через реле дифференциальной защиты (КА1), переходит в провод (098) и соединяется с контактными токоотводами (ХА2…ХА5) каждой колесной пары.

3.2 Описание схемы тягового электропривода

Тяговый электропривод одной секции состоит их четырех асинхронных электроприводов номинальной мощностью 1200 кВт каждый и обеспечивает режимы тяги, рекуперативного и реостатного торможения, а также режим выбега электровоза.

Работа тягового электропривода осуществляется под управлением микропроцессорной системы управления и диагностики (МПСУ и Д) с поосным регулированием силы тяги в соответствии с задающими сигналами с пульта управления машиниста.

Регулирование скорости электровоза производится изменением частоты напряжения на выходе тяговых преобразователей и соответственно напряжения 4-х фаз каждого тягового асинхронного двигателя.

Реверсирование направления движения электровоза осуществляется изменением порядка чередования фаз тяговых электродвигателей.

Напряжение контактной сети 3,0 кВ поступает в цепи тягового электропривода секции через входной LC-фильтр по проводам (012) и (097), смотри рисунок 3.1.

На рисунке 3.2 выделена часть принципиальной силовой схемы электровоза 2ЭС10 , которая относится к цепям тягового электропривода секции.

Высоковольтное напряжение поступает на линейные электромагнитные контакторы (К11…К14), которые включаются с выдержкой времени после зарядки конденсаторов входного LC-фильтра и подключают высоковольтное напряжение к входным цепям тяговых преобразователей (А7…А10).

Линейными контакторами также обеспечивается отключение неисправных цепей тяговых электродвигателей. Управление линейными контакторами осуществляется под контролем МПСУ и Д.

Каждый тяговый электродвигатель (М1…М4) представляет собой четырехфазную асинхронную машину с короткозамкнутым ротором. Обмотки статора противоположных фаз двигателя включаются последовательно или параллельно с помощью кулачковых двухпозиционных переключателей (QP1… QP4). Переключение обмоток тяговых электродвигателей происходит при достижении электровозом скорости 45 км/ч, переключением управляет МПСУ и Д по заданному алгоритму.

Рисунок 3.2 - Схема силовых цепей тягового электропривода секции

Каждый тяговый электродвигатель запитан от индивидуального тягового преобразователя (А7…А10), построенного на IGBT-модулях (IGBT - Insulated Gate Bipolar Transistors – силовые биполярные транзисторы с изолированным затвором). IGBT-модуль представляет собой автономное устройство, состоящее из двух параллельно соединенных IGBT транзисторов 65 класса и диодом обратного тока. Каждый модуль имеет встроенный драйвер управления, который выполняет требования системы верхнего уровня МПСУ и Д. Использование концепции попарного соединения обмоток статора двигателя, позволило применить в тяговом преобразователе двухфазную схему инвертирования напряжения таким образом, что переменные напряжения каждой фазы сдвинуты относительно друг друга на 90 электрических градусов.

В схеме тягового преобразователя предусмотрен дополнительный IGBT-модуль, который включает в работу цепь тормозного резистора (R1…R4). Эта цепь предназначена для реостатного торможения асинхронного тягового двигателя, а также для снижения напряжения на входе ТП выше заданного уровня при рекуперативном торможении. Тормозные резисторы (R1…R4) располагаются в съемных модулях крышевого оборудования секции.

Для охлаждения тормозных резисторов в съемных модулях крыши установлены индивидуальные воздушные вентиляторы. В качестве электродвигателей (М11…М14) вентиляторов применены специализированные 9-и фазные асинхронные машины с короткозамкнутым ротором.

Для питания электродвигателей вентиляторов охлаждения тормозных резисторов применены специализированные преобразователи частоты (А11…А14), управляемые системой МПСУ и Д. Преобразователи включены последовательно в цепь тормозных резисторов (R1…R4) и запитываются на время реостатного торможения.

Для контроля величины тока каждого тягового преобразователя в схеме установлены токовые шунты (RS1…RS4) и измерительные преобразователи напряжения в код (UZ1…UZ4). Для контроля величины тока тормозных резисторов установлены токовые шунты (RS11…RS14) и измерительные преобразователи (UZ11…UZ14). Сигналы с выхода всех измерительных преобразователей поступают в систему управления МПСУ и Д.

Режим тяги.

После включения быстродействующего выключателя QF1 при поднятом токоприемнике кратковременно замыкается контактор К1 для зарядки конденсаторов С3, С4.

После окончания выдержки времени, необходимой для зарядки конденсаторов размыкается контактор К1 и замыкаются линейные контактора К2, К3 одновременно с тяговыми контакторами К11…К14.

Тяговые преобразователи начинают работать в режиме фазоимпульсной модуляции. При этом обмотки тяговых электродвигателей М1…М4 соединены последовательно кулачковыми переключателями QP1…QP4.

При достижении электровозом скорости 45 км/ч происходит переключение обмоток тяговых электродвигателей М1…М4 на параллельное соединение.

Режим выбега.

Переход из режима тяги в режим выбега предполагает закрытие тиристорных модулей тягового преобразователя.

Режим торможения.

На электровозе применяется электрическое торможение: рекуперативное и реостатное. Переход в режим электрического торможения осуществляется по команде контроллера машиниста путем снижения частоты питающего напряжения на тяговых электродвигателях М1…М4.

В режиме рекуперативного торможения тяговые электродвигатели переходят в генераторный режим, а тяговые преобразователи преобразуют двухфазный ток в выпрямленный. При этом начинается рекуперация энергии в контактную сеть.

Переход из режима рекуперативного в режим реостатного торможения производится системой МПСУ и Д без разбора силовой схемы. При увеличении напряжения в контактной сети свыше 3,8 кВ путем управления соответствующим модулем в тяговых преобразователях в цепь тяговых двигателей вводятся тормозные резисторы R1…R4.

Работа силовых цепей в аварийных режимах.

Отключение тяговых электродвигателей М1…М4 при выходе их из строя осуществляется с помощью электромагнитных контакторов К11…К14, управление которых осуществляется микропроцессорной системой управления и ди-агностики электровоза.

Схема включения тяговых электродвигателей второй секции электровоза 2ЭС10, а также бустерной секции осуществляется аналогичным способом.

3.3 Описание схемы вспомогательных цепей

Питание вспомогательных цепей низковольтного электрооборудования электровоза 2ЭС10 обеспечивает преобразователь собственных нужд (ПСН) путем преобразования высоковольтного напряжения контактной сети. Схема подключения входных и выходных цепей ПСН приведена на рисунке 3.3.

ПСН (1) имеет собственную микропроцессорную систему управления. Она обрабатывает поступающую на вход информацию от системы управления электровозом МПСУ и Д и формирует импульсы управления силовыми IGBT- транзисторами в соответствии с принятыми алгоритмами управления и обеспе-чивает напряжением цепи вспомогательных машин по следующим выходным каналам:

- канал «ВО ТД 1,2» предназначен для питания двух 3-х фазных асинхронных двигателей: вентилятора охлаждения тяговых двигателей (М15) и вен-тилятора охлаждения дросселя входного фильтра (М17), мощностью 35 кВт, с линейным напряжением 380 В, частотой 2,5…50 Гц;

- канал «ВО ТД 3,4» предназначен для питания двух 3-х фазных асинхронных двигателей: вентилятора охлаждения тяговых двигателей (М16) и вен-тилятора охлаждения дросселя входного фильтра (М18), мощностью 35 кВт, с линейным напряжением 380 В, частотой 2,5…50 Гц;

Рисунок 3.3 - Схема силовых цепей ПСН и вспомогательного оборудования секции

- канал «ТК» предназначен для питания 3-х фазного асинхронного двигателя тормозного компрессора (А6), мощностью 30 кВт, с линейным напряжением 380 В, частотой 2,5…50 Гц;

- канал «МК» предназначен для питания 3-х фазной схемы установки микроклимата кабины (А4), мощностью 20 кВт, с линейным напряжением 380 В, частотой 50 Гц;

- канал «≈220 В» предназначен для питания печи СВЧ (А5) и осушителя тормозного компрессора (А5), мощностью 20 кВт, с однофазным напряжением 220 В, частотой 50 Гц;

- канал «=110 В» предназначен для питания цепей управления, освещения, мощностью 15 кВт.

- канал «90 – 160 В» предназначен для заряда аккумуляторной батареи, мощностью 5 кВт.

ПСН получает высоковольтное питание с выхода входного LC-фильтра через демпферный резистор (R7). Пуск в работу и отключение ПСН осуществляет контактор (К5), который управляется микропроцессорной системой управ-ления и диагностики электровоза;

Для защиты входных высоковольтных цепей ПСН установлен токовый шунт (RS5) и измерительный преобразователь напряжения в код (UZ5). Устройство измерительной аппаратуры измеряют и передают системе управления электровозом параметры тока в цепях вспомогательных машин.

Разъединитель (QS6) служит для вывода из работы ПСН при его неисправности или по другим причинам.

Ручные трехфазные переключатели (QR2…QR4) служат для резервирования питания вспомогательных машин в случае выхода из строя одного из каналов ПСН.

Автоматические трехфазные выключатели (SF31, SF32) предназначены для защиты по току и ручного оперативного отключения электродвигателей вентиляторов охлаждения дросселя (М17, М18).

4 ОПИСАНИЕ ЭЛЕКТРИЧЕСКОЙ СХЕМЫ ЦЕПЕЙ УПРАВЛЕНИЯ

4.1 Функциональные группы и блоки управления

Электрическая схема цепей управления электровоза 2ЭС10, представленная на черт. 2ЭС10.00.000.000 Э3.1, отображает низковольтные цепи питания аппаратуры, подключенного к бортовой сети напряжением 110 В.

Схема включает в себя следующие функциональные группы и блоки.

Устройства пульта машиниста (ПУ-Эл) – совокупность всех коммутационных аппаратов и систем управления, расположенных на пульте управления электровозом.

Микропроцессорная система управления и диагностики (МПСУ и Д) – система, которая обеспечивает заданный алгоритм управления по заложенной в нее программе. Для отображения информации о состоянии электровоза служат мониторы и клавиатура, расположенные на ПУ-Эл. Связь МПСУ и Д с другими цепями управления, которые обозначены на схеме 2ЭС10.00.000.000 Э3.1, осу-ществляется через блоки: БЦВ - блок центрального вычислителя; БСП - блок связи с пультом управления; БУК - блок управления контакторами; БВС - блок входных сигналов.

Преобразователь собственных нужд (ПСН) – узел частотного преобразователя, предназначенный для питания низковольтных цепей постоянным напряжением 110 В, а также для зарядки аккумуляторной батареи постоянным напряжением от 90 до 160 В.

Батарея аккумуляторная (АБ) – устройство, которое осуществляет бесперебойное питание отдельных узлов системы безопасности и связи, а также питание потребителей бортовой сети в аварийном режиме.

Устройства защитные – совокупность защитных и коммутационных аппаратов, необходимых для защиты и подключения всех приборов и систем.

Аппараты управления силовыми цепями и тяговыми электродвигателями – коммутационные электромагнитные и электропневматические аппараты, предназначенные для включения и отключения тягового электропривода элек-тровоза.

Аппараты управления вспомогательными цепями – исполнительные электромагнитные и электропневматические устройства, предназначенные для включения и отключения вспомогательных машин электровоза.

Цепи защиты обслуживающего персонала – цепи, которые служат для исключения попадания машиниста, помощника машиниста и обслуживающего персонала под высокое напряжение при работе электровоза в различных режи-мах и его обслуживании.

Цепи сигнализации – цепи, которые предназначены для оповещения машиниста и его помощника о выходе из строя или ненормальном режиме работы контролируемых узлов электровоза. Сигнализация осуществляется выводом на дисплей пульта управления информации о тех или иных неисправностях. Раз-личают следующие виды сигнализации:

- сигнализация локомотивная;

- сигнализация пожарная;

- сигнализация о состоянии электрооборудования.

Цепи освещения – цепи, которые предназначены для удобства эксплуатации электровоза, а также наружной сигнализации. Цепи освещения включают в себя:

- прожектор;

- буферные фонари;

- освещения кабины машиниста;

- кузовное освещение;

- освещение модулей электровоза;

- подкузовное освещение.

Системы и аппаратура кабины машиниста – совокупность всех устройств, расположенных в кабине машиниста.

Тормозное оборудование – цепи, которые предназначены для питания и управления электропневматическими клапанами тормозного оборудования электровоза.

Некоторые особенности схемы цепей управления 2ЭС10.00.000.000 Э3.1 описываются ниже.

4.2 Особенности распределения напряжения 110 В бортовой сети

Источником низковольтного напряжения бортовой сети является преобразователь собственных нужд – ПСН (А1), имеющий для этих целей канал зарядного устройства с выходным напряжением (90-160) В на клеммах «+АБ», «-АБ» и канал цепей управления с выходным напряжением (110±5) В на клеммах «+ПН», «-ПН». Внутри ПСН плюсовой провод 300 канала зарядного устройства соединяется с плюсовым проводом 303 канала цепей управления через ограничитель напряжения и разделительный диод, которые служат для согласования уровней напряжения этих каналов.

На рисунке 4.1 из общей схемы цепей управления 2ЭС10.00.000.000 Э3.1 выделены цепи распределения низковольтного напряжения бортовой сети через автоматические защитные выключатели. Автоматические выключатели имеют токи отсечки, обеспечивающие защиту цепей управления при неисправностях, их можно принудительно отключать. Значения тока защитного отключения автоматических выключателей смотри в табл. 2.2.

Аккумуляторная батарея - АБ, состоящая из последовательно соединенных элементов (GB1…GB96), является вторым источником напряжения бортовой сети и предназначена для питания цепей управления при отключенном ПСН. Для заряда АБ от внешнего источника питания предусмотрены розетки (Х6, Х7). Цепи аккумуляторной батареи защищены двухполюсным автоматическим выключателем (SF19).

Непосредственно к цепи аккумуляторной батареи подключены питание системы автоматического пожаротушения САП1 и питание радиостанции, которые защищены автоматическим выключателем (SF18)

Напряжение (110±5) В с клемм «+ПН», «-ПН» канала ПСН через разделительный диод (VD100) и измерительный токовый шунт (RS9) поступает в бортовую сеть секции электровоза, провода 301 и 600.

Данная ветвь распределения низковольтного напряжения служит для питания цепей управления секции электровоза. Она также подключена к разъемам межкузовного соединения (МКС1) - в хвостовой части секции и (МКС2) - в головной части секции. Это обеспечивает резервирование из любой секции питания нагрузок этой ветви. Для защиты цепей межкузовного соединения =110 В предусмотрен автоматический выключатель (SF27).

Вторая ветвь бортовой сети напряжением 110 В, провод 302, подключается к ветви провода 301 после срабатывания контакторов (КМ10, КМ11) под управлением МПСУ и Д при включении выключателя цепей управления – ВЦУ (S1) на ПУ-Эл.

Рисунок 4.1 Цепи питания и распределения низковольтного напряжения бортовой цепи секции

Для получения более низких уровней напряжения в бортовой сети применены стабилизированные источники питания типа ИП-ЛЭ:

(G2, G3) - для питания электронных систем управления ПСН, имеющих номинальное напряжение =50 В;

(G4, G5) - для питания электронных систем управления МПСУ и Д, имеющих номинальное напряжение =50 В;

(G6) - для питания устройств УКТОЛ, имеющих номинальное напряжение =50 В;

(G7) - для питания низковольтного оборудования кабины, имеющего номинальное напряжение =24 В;

4.3 Особенности включения цепей управления

Включение цепей управления производят выключателем «Управление» (S1) на пульте управления машиниста, который подает сигнал в МПСУ и Д. По этому сигналу блок БЦВ системы МПСУ и Д включает контакторы КМ10 и КМ11, которые своими контактами соединяют общий провод 600 цепей управления секции с цепями общих проводов 600А и 600Б блоков БУК системы МПСУ и Д. При обнаружении неисправностей блоков БУК, блок БЦВ может отключить неисправный канал, выключив КМ10 или КМ11.

Ведущей секцией является та, в которой первым включен переключатель (S1), включение переключателя (S1) ведомых секций не оказывает влияния на работу МПСУ и Д. Для выбора другой секции в качестве ведущей необходимо предварительно выключить переключатель (S1) на всех секциях электровоза.

При включении ВЦУ остальные команды, включенные на ПУ-Эл, игнорируются и блокируются. Такая блокировка не позволяет их выполнить, для разблокирования кнопки нужно выключить.

4.4 Особенности цепей управления токоприемником, разъединителем и заземлителем

Управление цепями токоприемника, разъединителя и заземлителя происходит одновременно по заданному алгоритму под контролем и управлением МПСУ и Д.

Включение цепей происходит после установки в положение «Вкл» одного или нескольких переключателей «Токоприемники - Секция 1» (SB15), «– Сек-ция 2» (SB16), « – Секция 3» (SB17), «– Секция 4» (SB18). Положение переключателей служит командой в МПСУ и Д для выбранной секции на отключение заземлителя и включения разъединителя, а именно:

- снимается питание с включающих катушек заземлителей всех секций (QS2-1) и получают питание выключающие катушки заземлителей (QS2-2) всех секций сцепа – заземлители отключаются на всех секциях. Через блокировочный контакт (QS2) поступает сигнал в МПСУ и Д об отключении заземлителей;

- снимается питание с выключающих катушек разъединителей всех секций (QS1-2) и получают питание включающие катушки разъединителей всех секций (QS 1-1) – разъединители всех секций включаются.

Последующие команды на подъем токоприемника система МПСУ и Д может выполнить при наличии условий:

- собрана цепь блокировок закрытия шкафов кузовного оборудования - промежуточное реле (KL6) отключено

- включена блокировка (SQ1) закрытия люков на крышу;

- собрана цепь блокировок отключения заземлителя (QS2) и переключателя (Q1) перевода силовой цепи на розетки ввода в депо, собраны все блокировки в других секциях - промежуточное реле (KL1) отключено;

- отсутствует сигнал системы пожаротушения - контакт промежуточного реле (KL22) замкнут;

- быстродействующий выключатель (QF1) выключен или имеется сигнал «напряжение контактной сети – Uks» во всех секциях электровоза;

- число уже поднятых токоприемников не превышает 2-х;

- наличие давления в воздушной питательной магистрали, включен (SP1) «Выключатель управления пневматический».

При выполнении этих условий получает питание электропневматический клапан (КР1) выбранной секции, осуществляется подъем токоприемника.

По команде «Опускание токоприемника» на соответствующей секции теряет питание электропневматический вентиль (КР1) – токоприемник этой секции опускается.

В случаях, когда остальные токоприемники уже опущены, при отключенном БВ на соответствующей секции получают питание выключающие катушки разъединителей (QS1-2), происходит выключение разъединителей всех секций.

Включение заземлителей происходит при следующих условиях:

- отсутствуют команды на подъем токоприемников всех секций, имеющихся в сцепе электровоза;

- отсутствует Uks на всех секциях сцепа;

- выключены БВ;

- имеются сигналы о выключенных разъединителях на всех секциях.

Тумблер «Токоприемник» (SA1), установленный в шкафу МПСУ и Д, служит для отключения цепей управления токоприемником данной секции в случае его повреждения или по другим причинам.

4.5 Особенности цепей включения быстродействующего выключателя

Управление быстродействующим выключателем - БВ осуществляет МПСУ и Д по заданному алгоритму с учетом состояния силовых цепей.

Включение БВ производится по сигналу тумблера «Быстр. выключатель» (SВ30) на. ПУ-Эл в систему МПСУ и Д, который обеспечивает срабатывание промежуточного реле (KL9) – «Вкл. ВАБ» и контактора (КМ17) – «Вкл. защиты». Далее по цепи блокировочного контакта дифференциального реле КА1, блокировочного контакта блока защиты ПСН (А1) подается напряжение 110 В на электромагитного вентиля (QF1-1) и выводы электромагнитной защелки (QF1-2). БВ включается и катушка (QF1-1) становится на самоподпитку по цепи блокировочного контакта (QF1), в тоже время другой блокировочный кон-такт (QF1) размыкает в цепи электромагнитной защелки (QF1-2) дополнительное сопротивление (R108), обеспечивающего достаточный ток для ее удержания.

Оперативное выключение БВ производится отключением тумблера (SВ30) на ПУ-Эл, при этом МПСУ и Д выключает реле (KL9), напряжение снимается с катушек БВ. Перед потерей питания реле (KL9) МПСУ и Д сначала производит отключение тягового электропривода и преобразователя собственных нужд.

Автоматическое отключение БВ происходит при достижении тока уставки - 2700 А за счет внутреннего расцепления электромагнитной защелки (QF1-2). МПСУ и Д производит защитное отключение БВ при достижении в течение более 0,3 с напряжения контактной сети любой секции более 4100 В.

Тумблер (SA2), установленный в шкафу МПСУиД, служит исключения возможности включения БВ данной секции при неисправностях или по другим причинам.

4.6 Особенности цепей включения преобразователя собственных нужд

Включение преобразователя собственных нужд - ПСН происходит под управлением МПСУ и Д в едином процессе включения БВ. После включения контактора «Вкл. защиты» (КМ17), система МПСУ и Д включает контактор (К5), который своими силовыми контактами обеспечивает ПСН напряжением 3,0 кВ. Блокировочный контакт (К5) разрывает цепь катушки контактора (КМ17), который отключается и в цепь катушки дифференциального реле защиты (КА1) вводится добавочный резистор (R105).

4.7 Особенности цепей включения вспомогательного компрессора

Включение вспомогательного компрессора осуществляется под управлением МПСУ и Д при поступлении команды от тумблера «Вспомогательный компрессор» (SB1) с пульта управления ПУ-Эл. По этой команде МПСУ и Д обеспечивает питанием катушку электромагнитного контактора (КМ16), контакт которго включает электродвигатель параллельного возбуждения (М8) и обеспечивает его питанием =110 В для работы вспомогательного компрессора.

Вспомогательный компрессор закачивает воздух в питательную магистраль цепей управления и резервный резервуар, объемом 55 л. Предохранительный клапан в пневматической магистрали служит для стравливания давления воздуха в пределах (0,5 - 0,75) МПа при работе вспомогательного компрессора.

Отключение тумблера (SB1) на пульте ПУ-Эл останавливает вспомогательный компрессор.

4.8 Особенности цепей управления тормозным компрессором

Включение тормозного компрессора производится с пульта ПУ-Эл двумя способами: кратковременно - кнопкой «Принудительное вкл. компрессора» (SB11) и постоянно - тумблером «Компрессоры» (SB27). Задающие сигналы управления поступают в МПСУ и Д, который с заданным алгоритмом включает и отключает компрессор через промежуточное реле (KL11), управляет напря-жением ПСН для питания приводного 3-х фазного асинхронного электродвигателя и осушителя воздуха.

Основные положения алгоритма управления компрессором:

- включение компрессора возможно только при наличии сигнала “Готовность” внутреннего блока управления компрессора (А6), и при давлении в напорной магистрали любой секции менее 0,75 МПа.

- величина питающего напряжения и его частота на клеммах двигателя компрессора плавно увеличивается от нуля до 380 В и 50 Гц (100%) в течение 10 с, что обеспечивает разгон двигателя.

- отключение компрессора происходит при достижении давления в напорной магистрали любой секции величины 0,9 МПа. Если включение производилось по команде «Принудительное вкл. компрессора», то отключение происходит при снятии команды путем отключения кнопки (SB11).

- продувка главных резервуаров выполняется каждый раз через 5 с после включения компрессора, продолжительность продувки 1,2 с.

4.9 Особенности цепей управления продувкой главных резервуаров и обогревом выпускных кранов

Продувка главных резервуаров - ГР осуществляется как в автоматическом режиме при включении тормозного компрессора (см. п.п. 2.3.8), так и в ручном режиме с ПУ-Эл.

Ручная продувка ГР осуществляется нажатием кнопки «Продувка резервуаров» (SB13), сигнал поступает в систему МПСУ и Д, который включает контактор (КМ15), который своими контактами включает электропневматические клапана (КР6…КР9) продувки ГР всех секций.

ВНИМАНИЕ. ПРОДОЛЖИТЕЛЬНОСТЬ ОДНОКРАТНОЙ ПРОДУВКИ ГР В РУЧНОМ РЕЖИМЕ НЕ ДОЛЖНА ПРЕВЫШАТЬ 10 С.

Обогрев выпускных кранов ГР производится после включения тумблера «Обогрев кранов» (SB25) на ПУ-Эл. Сигнал поступает в систему МПСУ и Д, которая включает контактор (КL18). Этим обеспечивается подача напряжения на нагревательные элементы электропневматических клапанов (КР6…КР9) про-дувки ГР всех секций.

ВНИМАНИЕ. ТЕМПЕРАТУРА ОКРУЖАЮЩЕЙ СРЕДЫ ПРИ ВКЛЮЧЕНИИ ОБОГРЕВА КРАНОВ ДОЛЖНА БЫТЬ НЕ БОЛЕЕ 5 °С.

4.10 Особенности управления контакторами силовой цепи секции

В высоковольтной цепи каждой секции установлен входной LC-фильтр, состоящий из дросселя и конденсаторов (см. схему силовых цепей). Для зарядки конденсаторов входного фильтра предусмотрен электромагнитный контактор (К1), для разрядки конденсаторов – контактор (К4), подключение фильтра в силовую цепь секции обеспечивают линейные электромагнитные контакторы (К2, К3). Включение и отключение всех контакторов обеспечивает МПСУ и Д под контролем (цепи блокировочных контактов контакторов) и управлением Лист (цепи катушек контакторов).

Контактор (К1) для зарядки конденсаторов срабатывает после включения быстродействующего выключателя (QF1) при поднятом токоприемнике. После окончания выдержки времени, необходимой для зарядки конденсаторов входного фильтра, контактор (К1) размыкается и замыкаются линейные контакторы (К2, К3). По окончании работы электровоза контактора (К2, К3) отключаются и кратковременно включается контактор (К4), который своим силовым контактом формирует цепь апериодического процесса разряда конденсаторов входного фильтра.

4.11 Особенности выбора режимов работы тяговых электродвигателей

Выбор режимов включения и работы тяговых электродвигателей - ТД осуществляет машинист на пульте управления ПУ-Эл, дальнейший процесс включения цепей происходит под управлением и контролем МПСУ и Д по заданному алгоритму.

Выбор ТД для работы осуществляют переключателями «Отключение тяговых двигателей» (SA28…SA35). Сигналы этих переключателей поступают в систему МПСУ и Д, которая разрешает или запрещает включение соответствующих тяговых электромагнитных контакторов (К11…К14) каждой секции.

Выбор направления движения электровоза ВПЕРЕД или НАЗАД осуществляют переключателем «Направление движения» (SA47). Система МПСУ и Д задает для тяговых преобразователей соответствующее чередование фаз питающего напряжения тяговых двигателей.

Выбор режимов работы тяговых двигателей: ТЯГА, ВЫБЕГ и ЭЛ.ТОРМОЖЕНИЕ осуществляют переключателям «Режим» (SA46). Система МПСУ и Д управляет включением тяговых контакторов (К11…К14) и переключателями (QP1…QP4) соединения обмоток статора тяговых двигателей: ПО-СЛЕДОВАТЕЛЬНО или ПАРАЛЛЕЛЬНО Лист

Задатчиком ограничения силы тяги (торможения) служит джойстик «Тяга» (SA44).

Задатчиком скорости движения является джойстик «Скорость» (SA45).

4.12 Основные принципы алгоритма управления тяговым приводом

На электровозе 2ЭС10 управление режимами работы тяговых двигателей осуществляется раздельно для каждой оси.

Система управления электровозом имеет два уровня. Нижний уровень образуют блоки управления и диагностики тяговых преобразователей, блоки управления преобразователя собственных нужд и другого вспомогательного оборудования электровоза. Система верхнего уровня включает в себя системы безопасности движения, систему автоведения, модули управления оборудованием электровоза путем приема и выполнения команд управления, вводимых локомотивной бригадой, устройства приема и обработки диагностической информации о работе оборудования электровоза, устройства вывода и регистрации информации о режимах работы и состоянии оборудования. Система верхнего уровня измеряет скорость движения и ведет учет расхода электрической энергии.

Управление электровозом осуществляется по скорости движения. Значение частоты выходного напряжения инверторов, соответствующее заданной машинистом скорости движения, передается как задание в системы управления тяговых преобразователей. Кроме того, система верхнего уровня устанавливает задание силы тяги для каждой оси электровоза.

В процессах разгона или замедления, когда фактическая скорость движения отличается от заданной, блоки управления тяговых преобразователей путем изменения частоты и напряжения поддерживают заданное значение силы тяги или торможения осей. При поступлении от системы верхнего уровня сигнала о достижении заданной скорости поддержание заданного значения силы прекращается, и привод переходит в установившийся режим, в котором сила тяги может изменяться при изменении сил сопротивления движению.

Задание скорости движения может изменять в любом режиме работы. При этом если в режиме тяги заданная скорость становится ниже фактической, то привод переводится в режим выбега. Аналогично, если в режиме электрического торможения заданная скорость превышает фактическую, то привод переводится в режим выбега.

Если в режиме тяги до уменьшения заданной скорости переключатель режима работы переводится в положение электрического торможения, то привод переводится в режим торможения.

Если в режиме электрического торможения до увеличения заданной скорости переключатель режима работы переводится в положение тяги, то привод переводится в режим тяги.

При увеличении напряжения на конденсаторе фильтра выше заданного уровня включается в работу регуляторы тока тормозных резисторов.

Во всех переходных режимах разгона и замедления поезда система верхнего уровня изменяет задание по силе тяги или торможения с учетом требований плавности движения и допустимых нагрузок тяговых двигателей.

Изменение направления движения производится реверсированием тяговых двигателей, которое достигается изменением чередования фаз в тяговом преобразователе.

Обнаружение боксования и юза колесных пар осуществляется системами управления тяговыми преобразователями по уменьшению активной мощности тяговых двигателей. Сигнал о боксовании в режиме тяги или юзе в режиме электрического торможения вырабатывается в следующих случаях:

- в установившемся режиме произошло уменьшение активной мощности какого-либо двигателя;

- при попытке увеличения силы тяги активная мощность какого-либо двигателя не увеличивается пропорционально изменению задания или даже снижается.

Для ликвидации избыточного скольжения колесной пары, потерявшей сцепление, система управления соответствующего тягового преобразователя снижает заданную силу тяги путем уменьшения выходного преобразователя на заданную относительную величину, система верхнего уровня включает подачу песка под соответствующую тележку. После этого на протяжении заданного отрезка времени происходит восстановление заданной величины силы тяги.

Если на протяжении определенного отрезка времени происходит повторяющаяся потеря сцепления одной колесной парой, для нее на некоторое время устанавливается пониженное задание силы тяги.

При реализации предельных сил тяги система верхнего уровня может включать профилактическую импульсную подачу песка под первую по направлению движения тележку каждой секции.

В режиме тяги электровоза тяговые преобразователи начинают работать в режиме фазоимпульсной модуляции. При этом обмотки статора тяговых асинхронных электродвигателей соединены последовательно кулачковыми переключателями (QP1…QP4). При достижении электровозом скорости 45 км/ч происходит переключение обмоток статора тяговых двигателей на параллельное соединение.

Переход из режима тяги в режим выбега предполагает закрытие модулей силовых транзисторов тягового преобразователя.

На электровозе применяется электрическое торможение: рекуперативное и реостатное. Переход в режим электрического торможения осуществляется по команде (SA46) путем снижения частоты питающего напряжения на тяговых электродвигателях М1…М4. В режиме рекуперативного торможения тяговые электродвигатели переходят в генераторный режим, а тяговые преобразователи преобразуют двухфазный ток двигателей в выпрямленный. При этом начинается рекуперация энергии в контактную сеть. Переход из режима рекуперативного в режим реостатного торможения производится системой МПСУ и Д без разбора силовой схемы. При увеличении напряжения в контактной сети свыше 3,8 кВ путем управления соответствующим транзисторным модулем в тяговых преобразователях подключаются тормозные резисторы.

4.13 Особенности цепей освещения

Для питания лампы (EL1) накаливания головного прожектора локомотива применен модуль МП500-110/2 - (А21). Модуль позволяет питать лампу в двух режимах «ЯРКО» и «ТУСКЛО» и обеспечивает плавный разогрев нити лампы режимом ограничения тока при включении и переходах между режимами. В режиме «ЯРКО» лампа получает номинальное рабочее напряжение, в режиме «ТУСКЛО» - половинное от номинального напряжения. Управление модулем осуществляется с ПУ-Эл переключателем (SA10).

Включение освещения ходовых частей осуществляется с ПУ-Эл переводом тумблера (SB12) в состояние ВКЛ. Сигнал поступает в систему МПСУ и Д, которая включает электромагнитный контактор (КМ14), его силовой контакт замыкает цепи ламп (EL2…EL9).

Лампы освещения (EL10…EL49) подключаются к бортовой сети =110 В непосредственно через соответствующие выключатели.

Типы ламп освещения приведены в таблице 2.2.

4.14 Особенности цепей включения аппаратуры пневмоуправления

В перечне таблицы 2.2 приведены типы клапанов и вентилей пневмоаппаратуры (КР1…КР25), которые показаны в схеме цепей управления.

Порядок включения электропневматического вентиля (КР1) токоприемника описано в п. 2.3.4.

Электромагнитные клапана (КР2, КР3) тифона и свистка получают питание =110 В непосредственно через кнопки (SB3…SB6) или педаль тифона (SB36).

Порядок включения электромагнитных клапанов (КР6…КР9) продувки главных воздушных резервуаров описано в п. 2.3.9.

Электропневматический вентиль (КР10) предназначен для открывания жалюзей системы воздушного охлаждения тормозных резисторов тягового электропривода. Управляет срабатыванием (КР10) система МПСУ и Д по заданному алгоритму и контролирует по сигналам конечных выключателей открытия жалюзей (SQ4…SQ7).

Электромагнитный клапан (КР11) резервного воздушного резервуара постоянно подключен к цепи провода 302 бортовой сети =110 В через автоматический выключатель (SF4). При включении цепей низковольтного питания электровоза обеспечивается подача воздуха в пневматическую магистраль цепей управления.

Электромагнитные клапана (КР16…КР19) подачи песка управляются от системы МПСУ и Д по заданному алгоритму. Клапан (КР16) подачи песка под первую колесную пару подключается непосредственно к бортовой сети =110 В через педаль (SB35).

Нормально открытый контакт электропневматического клапана (КР20) ЭПК используется в цепи управлении тяговыми двигателями «Выбег» для подачи сигнала в МПСУ и Д.

Контакты датчика (КР21) воздухораспределителя установлены в цепи включения промежуточного реле (KL10) для контроля состояния тормозной магистрали.

Электропневматический вентиль (КР22) - «Отпуск тормоза» в тормозной магистрали срабатывает под управлением системы МПСУ и Д после нажатия на ПУ-Эл кнопки без фиксации (SB37).

Электропневматические вентили (КР23) - «Блокировка тормоза», (КР24) - «Срыв рекуперации» установлены в тормозной магистрали и срабатывают под управлением системы МПСУ и Д по заданному алгоритму.

Электропневматический вентиль (КР25) предназначен для подачи воздуха в пневматическую систему рельсосмазывателя и включается блоком управления АРЛС (А20).

5 ТЯГОВЫЙ АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ

5.1 Назначение

Тяговый электродвигатель – ТП, асинхронный с короткозамкнутым ротором предназначен для привода колесных пар, и является комплектующим изделием магистральных электровозов постоянного тока, эксплуатируемых на участках железных дорог, электрифицированных напряжением 3 кВ.

Электродвигатель получает питание от преобразователя частоты на базе автономного инвертора напряжения, формирующего фазное напряжение квазипрямоугольной формы по принципу широтно-импульсной модуляции.

Число устанавливаемых двигателей на секцию – четыре двигателя, схема включения двигателей в силовую цепь секции электровоза показано на черт. 2ЭС10.00.000.000 Э3.

5.2 Технические характеристики

Основные технические параметры и характеристики электродвигателя приведены в таблице 5.1.

Таблица 5.1 - Основные технические характеристики ТП

| Наименование параметров | Значение |

| Мощность продолжительного режима, кВт | 1200 |

| Частота вращения (синхронная) ротора в продолжительном режиме, об/мин | 900 |

| Частота вращения (синхронная) ротора при максимальной скорости электровоза, об/мин | 1800 |

| Фазное напряжение в продолжительном режиме, В | 2400 |

| Максимальное фазное напряжение, В | 3800 |

| Номинальный фазный ток, А | 158 |

| Коэффициент увеличения тока статора в часовом режиме, не менее | 1,3 |

| Коэффициент увеличения тока статора в режиме 30 мин, не менее | 1,6 |

| Частота тока в продолжительном режиме, Гц | 60 |

| Частота тока при максимальной скорости электровоза, Гц | 120 |

| Диапазон регулирования частоты тока, Гц | от 0,5 до 120 |

| Диапазон частот тока при постоянной мощности 1200 кВт, Гц | 50-120 |

| КПД в продолжительном режиме, не менее | 0,93* |

| Коэффициент мощности в продолжительном режиме, не менее | 0,85* |

| Число фаз обмотки статора | 4 |

| Число полюсов | 8 |

| Номинальное напряжение для изоляции обмотки статора, В | 4000 |

Варианты соединения обмоток статора показаны на рисунке 1.1.

Рисунок 5.1 – Схемы соединения обмоток статора при регулировании частоты вращения ротора

Исполнение тягового электродвигателя обеспечивает работу при климатических воздействиях:

- нижнее значение температуры окружающего воздуха минус 50 °С;

- максимальная высота на уровнем моря - 1300 м;

- величина изменения температуры охлаждающего воздуха в течении 2 ч. составляет не более 30 °С;

- воздействие росы и инея присутствуют;

Расход охлаждающего воздуха должен составлять не более 1,8 м3/с при статическом напоре охлаждающего воздуха на выходе в двигатель не более 1300 кПа. Значение статического напора уточняется на стадии испытания опытных образцов.

Подвод охлаждающего воздуха производится сверху, вывод охлаждающего воздуха - через подшипниковый щит с противоположной стороны.

Степень очистки охлаждающего воздуха от пыли не менее 75%, от капельной влаги и снега не менее 85%.

Выход охлаждающего воздуха из электродвигателя не должен приводить к перегреву изоляции подводящих проводов, поднятия пыли с верхнего строения железнодорожного пути и исключать попадания внутрь снега и воды.

Влага, образующая сверх указанных величин перепада температуры, не должна проникать в глубь изоляции должна удаляться обдувом охлаждающего воздуха, создаваемого системой вентиляции электровоза.

Конструкция электродвигателей позволяет осуществлять механическую обмывку тягового подвижного состава и двигателя до их разборки.

Ротор электродвигателя должен быть динамически отбалансирован. Балансирование осуществляют без шпонок на валу. Остаточный дисбаланс - по классу точности балансировки 2,5 РД 16.483 с учетом максимальной частоты вращения двигателя.

Подшипники ротора имеют герметичную неразборную конструкцию и обеспечивают гарантированный пробег 1,5 млн.км без обслуживания.

Биение выступающих концов вала относительно оси вращения не более 0,1 мм.

Класс нагрево стойкости изоляции электродвигателя - Н по ГОСТ 8865-93.

Сопротивление изоляции обмотки статора относительно корпуса двигателя должно быть не менее:

- в холодном состоянии при нормальных климатических условиях по ГОСТ 15150-69 - 40,0 МОм;

- при рабочей температуре - 5,0 МОм;

- после проведения испытаний на влагостойкость - 1,0 МОм.

Изоляция обмотки статора двигателя относительно корпуса должна выдерживать в течении 60 секунд практически синусоидальное напряжение частотой 50 Гц с действующим значением 9500 В.

Превышение температуры короткозамкнутой обмотки ротора согласно ГОСТ 183-74 не должно достигать значений, создающих опасность повреждения элементов обмотки и соседних частей двигателя.

Изоляция обмотки между смежными ее витками должна выдерживать в течении 5 мин испытание повышенным напряжением на 60% сверх номинального напряжения.

Показатели надежности:

- назначенный ресурс до первой плановой разборки с ревизией и ремонтом электродвигателя должен составлять не менее 1,5 млн. км пробега;

- назначенный срок службы электродвигателя до капитального ремонта должен составлять 3,0 млн. км пробега (уточняется по результатам ресурсных испытаний);

- назначенный срок службы электродвигателя до списания должен составлять 33 года (4,8 млн. км);

- изоляция тягового электродвигателя должна обеспечивать его нормальную работу в течении всего полного срока службы до списания;

- срок службы роторных подшипников не менее 3,0 млн.км пробега.

Рекомендуемая периодичность технического обслуживания и ремонтов приведена в таблице 5.2.

Таблица 5.2 - Периодичность технического обслуживания и ремонтов

| Вид ремонта | Периодичность |

| Техническое обслуживание (ТО), тысяч км, не менее | 10 |

| Текущий ремонт (ТР), тысяч км, не менее | 100 |

| Средний ремонт (СР), тысяч км, не менее | 1200 |

| Капитальный ремонт (КР), тысяч км, не менее | 3000 |

5.3 Устройство двигателя

Описание конструкции, принципов работы тягового двигателя приведено в документе предприятия изготовителя (ОАО „НПП „СЭМЗ”):

- «Асинхронный тяговый электродвигатель для грузовых электровозов постоянного тока. Руководство по эксплуатации. СЕМ.Е.0039.00.00.00 РЭ»;

В соответствии с этим РЭ следует строго соблюдать эксплуатационные указания и ограничения при техническом обслуживании тягового двигателя.

6 АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ ДЛЯ

ВЕНТИЛЯТОРА ОХЛАЖДЕНИЯ ТОРМОЗНЫХ РЕЗИСТОРОВ

6.1 Назначение

Асинхронный трехфазный с короткозамкнутым ротором электродвигатель специального изготовления на базе двигателя рДМ180L4 установлен в приводе вентилятора для охлаждения тормозных резисторов.

На крыше каждой секции установлено четыре вентилятора охлаждения ТР, по одному на каждый тормозной резистор. Обозначение на электрической схеме - М11…М14, смотри черт. 2ЭС10.00.000.000 Э3. Питание электродвигатели получают от преобразователей частоты – ПЧ вентилятора ТР.

Схема установки электродвигателя в вентиляционной системе показана на рисунке 6.1.

Рисунок 6.1 - Схема установки электродвигателя в вентиляционной системе

6.2 Основные технические данные электродвигателя

Параметры электродвигателя приведены в таблице 6.1.

Таблица 6.1 – Основные характеристики электродвигателя рДМ180L4

| Наименование параметра | Значение |

| Номинальная мощность на валу, кВт | 30,0 |

| Номинальное (линейное) напряжение, В | 50 |

| Частота напряжения питания, Гц | 100 |

| Синхронная частота вращения, об/мин | 3000 |

| Номинальное скольжение, % | 2,0 |

| Номинальный ток статора, А | 60 |

| Ток статора холостого хода, А | 16,8 |

| Коэффициент мощности | 0,85 |

| КПД электродвигателя, % | 90 |

| Режим работы | Продолжительный |

| Класс изоляции обмотки статора | Н |

| Число фаз двигателя | 9 |

6.3 Устройство двигателя

Описание конструкции и принципов работы двигателя вентилятора для охлаждения тормозных резисторов приведено в документе предприятия изготовителя (ООО «Кранрос»): - «Асинхронный электродвигатель для вентилятора охлаждения тормозных резисторов. Руководство по эксплуатации»;

В соответствии с этим РЭ следует строго соблюдать эксплуатационные указания и ограничения при техническом обслуживании двигателя.

7 АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ рДМ180М2

ДЛЯ ВЕНТИЛЯТОРА ОХЛАЖДЕНИЯ ТД

7.1 Назначение

Асинхронный трехфазный с короткозамкнутым ротором электродвигатель рДМ180М2У1 установлен в приводе вентилятора воздуха для охлаждения тяговых двигателей.

В каждой секции установлено два осевых вентилятора охлаждения ТД, обозначение на электрической схеме 2ЭС10.00.000.000 Э3 - М15 и М16.

Питание электродвигатели получают по трехфазным каналам напряжения от преобразователя собственных нужд – ПСН.

Осевые вентиляторы ТЭД предназначены для перемещения воздуха не содержащих пыли и других твердых примесей при температуре окружающего воздуха от минус 50 до плюс 60 ºС. Производительность установки не менее 200 м3/мин, напор воздуха не менее 3000 Па. Направление вращения со стороны всасывания – левое.

Схема установки электродвигателя в вентиляционной системе представлена на рисунке 7.1.

1 – переходник нижний; 2 – обечайка нижняя; 3 – обечайка верхняя; 4 – коллектор; 5 – переходник верхний; 6, 7 – колесо рабочее; 8 – клеммная коробка двигателя; 9 – двигатель;

А – место строповки вентилятора.

Рисунок 7.1 - Схема установки электродвигателя в вентиляционной системе

7.2 Основные технические данные электродвигателя

Параметры электродвигателя приведены в таблице 7.1

Таблица 7.1 – Параметры электродвигателя рДМ180М2У1

Рисунок 7.2 – Габаритные, установочные и присоединительные размеры электродвигателя рДМ180 М2

7.3 Устройство двигателя

Двигатель состоит из статора, ротора, подшипниковых щитов, подшипников и деталей стопорения.

Сердечник статора собран из листов электротехнической стали толщиной 0,5 мм.

Обмотка статора всыпная двухслойная. Ротор двигателя вращается на двух подшипниках качения, установленных в щитах, смотри рисунки 7.3 и 7.4.

1 – щиты подшипниковые

Рисунок

7.3 – Конструктивные особенности двигателя рДМ180М2 IM 3912

20 – шпонка; 21, 26, 35, 39 – маслоуловители; 22, 36 – гайки; 23, 32, 42, 44 – крышки подшипниковые; 24, 30 – пружины кольцевые волнистые; 25, 31, 34, 38 – диафрагмы; 27 – пружина специальная; 28 – подшипник; 29 – шайба; 33, 40 – лабиринты; 37 – кольцо; 41 – шайба пружинная; 43 – пружина специальная.

Рисунок 7.4 – Конструкция подшипниковых узлов двигателя рДМ 180

В двигателе применены подшипники качения со смазкой ЦИАТИМ-221 ГОСТ 9433-80, изготовитель г. Ростов. Конструкция подшипниковых узлов позволяет производить замену смазки без разборки и демонтажа двигателя. Дуб-лирующая смазка ВНИИ НП-207 ГОСТ 19774-74. Применение других смазок не допускается.

Периодичность замены подшипников - через 5 лет (800 тыс. км пробега) во время среднего ремонта.

Выведено три проводника с маркировкой С1, С2, С3 .

Для заземления металлической оболочки токоподводящего кабеля на гайке сальника коробки выводов имеется винт М4, для заземления двигателя - на фланцевом подшипниковом щите.

7.4 Эксплуатационные указания

7.4.1 Эксплуатационные указания включают в себя техническое обслуживание и ремонт вентиляционной системой в целом.

7.4.2 Меры безопасности

7.4.2.1 Монтаж вентилятора, а также его заземление его производится в соответствии с «Правилами устройства электроустановок» (ПУЭ-98).

7.4.2.2 Обслуживание и ремонт производить только после отключения от сети и полной остановки вращающихся частей.

7.4.2.3 Во всех случаях работник, включающий вентилятор, обязан принять меры по прекращению всех работ по обслуживанию вентилятора (ремонт, очистка, осмотр и т.п.) и оповестить персонал о пуске.

7.4.3 Профилактические осмотры и техническое обслуживание вентилятора.

7.4.3.1 Периодически проверять состояние сварных соединений, производить подтяжку болтов. Проверять надежность заземления корпуса электродвигателя.

7.4.3.2 Периодически (в зависимости от условий эксплуатации) очищать кожух вентилятора изнутри от пыли и загрязнений.

7.4.3.3 Периодически прослушивать вентилятор, следить за уровнем вибрации. Вибрация может быть вызвана износом подшипников двигателя, налипанием на лопатки колеса частиц, ослаблением креплением колес на валу двигателя и др. При обнаружении повышенной вибрации, ее необходимо заме-рить. Допустимая средняя квадратичная виброскорость вентилятора в сборе не должна превышать 6,3 мм/с.

7.4.3.4 Не реже одного раза в год производить тщательный осмотр колеса для определения износа и повреждения лопаток, прочности соединения колеса с двигателем, состояния антикоррозийного покрытия. Особое внимание обращать на зазор между рабочим колесом и корпусом вентилятора. Двигатель должен быть проверен на наличие смазки в подшипниках.

7.4.3.5 После длительных перерывов в работе (более 3-х месяцев), проверьте сопротивление изоляции обмоток двигателя относительно корпуса и между собой, которое должно быть не менее 5 МОм.

Измеряется мегаомметром на 500 В, измерение мегаомметром выше 1000 В не допускается.

7.4.4 В процессе эксплуатации вентилятор должен быть немедленно остановлен в случаях:

- появления стуков, ударов в вентиляторе или двигателе;

- превышения допустимой температуры узлов вентилятора и двигателя.

7.4.5 Возможные неисправности электродвигателя и методы их устранения приведены в таблице 7.2.

Таблица 7.2 - Возможные неисправности и методы их устранения

| Признаки | Причины | Методы устранения |

| При включении вал не вращается или двигатель внезапно остановился |

Отсутствие или резкое падение напряжения в сети Неисправность в аппаратуре управления или приводимом механизме |

Устраните причины, вызвавшие падение или исчезновение напряжения в сети

Устраните неисправность в аппаратуре управления или приводимом механизме |

| Двигатель гудит, вал не вращается или не развивает полных оборотов |

Обрыв фазы

Неисправна пусковая аппаратура Чрезмерные перегрузки приводимого механизма |

Подключите фазу Исправьте повреждение в пусковой аппаратуре Устраните перегрузку приводимого механизма br> Дайте остыть двигателю /font> |

| Двигатель работает с повышенным шумом |

Значительный износ подшипников