![]()

Тел: +7(391)254-8445

E-mail: rcit@inbox.ru

Статьи

технической тематики из периодических изданий

«Регионального Центра Инновационных Технологий»

Применение валковых дробилок высокого давления

в горноперерабатывающей промышленности

Тихонов Н.О., Иванов А.Н.

ГОРНЫЙ ЖУРНАЛ, 2014, № 11,

ТЕХНОЛОГИЯ И ТЕХНИКА РУДОПОДГОТОВКИ

Э. БУРХАДТ, М. КЕССЛЕР

(ThyssenKrupp Resource Technology)

ПРИМЕНЕНИЕ ВАЛКОВЫХ ДРОБИЛОК ВЫСОКОГО ДАВЛЕНИЯ

В ГОРНОПЕРЕРАБАТЫВАЮЩЕЙ ПРОМЫШЛЕННОСТИ

Энергоэффективные системы дезинтеграции, такие, как валковые дробилки высокого давления (ВДВД), являют собой технически и экономически жизнеспособное решение тех сложных задач, которые стоят перед горноперерабатывающей промышленностью сегодня и встанут завтра. Опыт доказывает, что применение ВДВД повышает конкурентоспособность горноперерабатывающей промышленности. На сегодняшний день ВДВД успешно применяют в технологических процессах различного вида.

Первые валковые дробилки высокого давления (ВДВД) были успешно внедрены в конце 1980-х годов в цементной отрасли промышленности и дали возможность значительно снизить расход электроэнергии. Потенциал их применения в горнодобывающей отрасли был определен довольно быстро. Благодаря поразительной эффективности ВДВД при переработке алмазосодержащих руд они быстро нашли применение в этой отрасли, несмотря на несовершенство технологии того времени и сложность соблюдения жестких требований, предъявляемых в условиях высокоабразивных сред.

Вслед за алмазной отраслью эта технология была внедрена в середине 1990-х годов в железорудной промышленности, в основном в операциях доизмельчения.

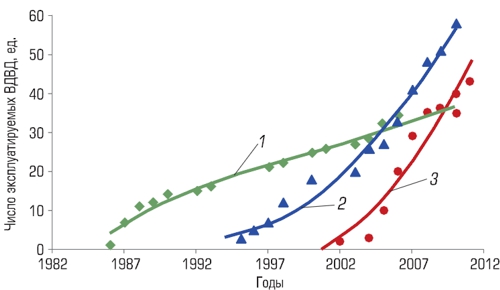

Однако для создания ВДВД, способных успешно дробить твердые породы, потребовалось определенное время. Одним из этапов развития новой технологии дробления является повышение износостойкости рабочих поверхностей, чтобы уменьшить эксплуатационные расходы и увеличить коэффициент использования оборудования даже при переработке высокоабразивных и высококремнистых руд. На рис. 1 показано увеличение числа ВДВД, применяемых в горнорудной промышленности за последние годы.

Рис. 1. Изменение числа эксплуатируемых установок ВД

по годам при переработке различного минерального сырья:

1 — алмазосодержащие руды; 2 — железные руды; 3 — крепкая

порода

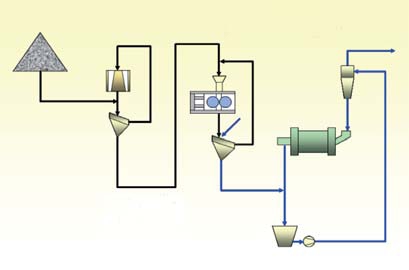

Применение ВДВД для мелкого дробления

Большое число ВДВД в горнодобывающей промышленности применяется на обогатительных фабриках на стадии мелкого дроб ления перед шаровым измельчением. Рудник «Серро-Верде» (компания «Фрипорт») в Перу, золоторудные предприятия Боддингтон (компания «Ньюмонт») в Австралии и Могалаквена (компания «Англо-Платинум») в ЮАР являются первыми и наиболее значительными примерами применения технологии ВДВД на новых обогатительных фабриках (рис. 2).

Четыре установки ВДВД Polycom-24/17 компании ThyssenKrupp, каждая из которых оснащена двумя двигателями мощностью 2500 кВт, введены в эксплуатацию на руднике «Серро-Верде» в 2006 г. и к настоящему времени имеют самый продолжительный срок эксплуатации. Одна дробилка Polycom-22/16 установлена на предприятии Могалаквена в 2008 г., и, наконец, четыре дробилки Polycom-24/17 работают на предприятии Боддингтон с 2009 г.

Производительность этих установок оказалась выше, а расход энергии ниже ожидаемых. Одна дробилка Polycom-24/17 могла перерабатывать более 3 тыс. т/ч золотосодержащей медной руды. Установка на руднике «Серро-Верде» перерабатывает 120 тыс. т/сут руды вместо паспортных 108 тыс. т. Это можно объяснить тем, что в первоначальные проекты закладывали заниженные параметры, поскольку отсутствовал опыт долгосрочной эксплуатации и имелась неуверенность в отношении возможности расширения производства. Однако подтвердилось, что ВДВД способны обеспечивать более высокую производительность при более низком удельном расходе энергии по сравнению с изначально ожидаемой.

Первоначальные способы защиты валков от износа были успешно усовершенствованы в соответствии с характеристикой конкретных руд, подлежащих переработке, что значительно снизило затраты, связанные с износом, и повысило эксплуатационную готовность ВДВД до более чем 96 %. На медной обогатительной фабрике в Южной Америке удалось продлить срок эксплуатации валков на более чем 200 %.

В некоторых случаях ВДВД могут повысить экономические показатели за счет снижения эксплуатационных расходов по сравнению с традиционной технологией полусамоизмельчения (ПСИ), особенно если перерабатываемая руда обладает высокой крепостью. Мельницы ПСИ крайне чувствительны к изменению прочностных свойств руды, и при переработке крепких руд расход электроэнергии может составить до 15 кВт·ч/т, тогда как у ВДВД при дроблении даже самых крепких руд он не превышает 2,5–3,5 кВт·ч/т. Однако достоинства и недостатки ВДВД по сравнению с мельницей ПСИ необходимо изучать в каждом отдельном случае.

Расход энергии, необходимой в операциях среднего дробления, дробления в ВДВД и измельчения в шаровых мельницах, по сравнению с вариантом применения мельниц ПСИ может быть снижен на 40 %, что позволяет уменьшить затраты для руд некоторых типов в расчете на 1 т более чем на 1 долл. США. Как правило, чем крепче руда, тем бо′льшими преимуществами обладают ВДВД. Нечувствительность ВДВД к изменению свойств руды обеспечивает более стабильную работу всего предприятия.

Рис.2 Типовая схема применения ВДВД на стадии мелкого дробления:

1 — дробилка среднего дробления; 2 — ВДВД;

3 — шаровая мельница

Опыт предприятий Серро-Верде, Могалаквена и Боддингтон был успешно использован. В прошлом году в Бразилии была введена в эксплуатацию I очередь медной обогатительной фабрики Салобо (Вале). Для переработки руды в количестве 33 тыс. т/сут предусмотрены четыре ВДВД Polycom-20/15, оснащенные двумя приводами мощностью 1800 кВт каждая, и четыре барабанные шаровые мельницы диаметром 7,9 и длиной 13,4 м, приводимые в действие безредукторными приводами (БРП) мощностью 17 МВт.

На месторождении Сьерра-Горда в Чили на новой медной обогатительной фабрике производительностью 110 тыс. т/сут будут применены четыре установки Polycom-24/17 и три барабанные шаровые мельницы (диаметр 7,9, длина 11,34 м, БРП 17 МВт), а в основе программы увеличения производительности предприятия в Перу до 240 тыс. т/сут запланированы восемь дробилок Polycom-24/17 и шесть шаровых мельниц (диаметр 8,2, длина 14,6 м, БРП 22 МВт).

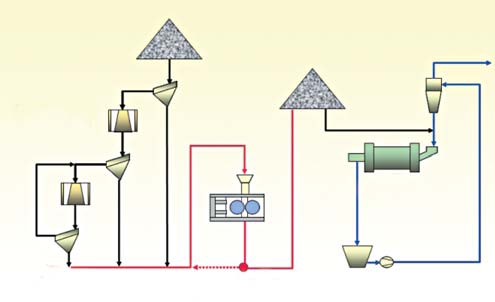

Применение ВДВД в четвертой стадии дробления

Установки ВДВД эффективно применяются также в качестве дополнительных дробилок в IV стадии в существующих схемах трехстадиального дробления и измельчения в целях получения более тонкого питания шаровых мельниц и повышения общей производительности. Однократное дробление в ВДВД является наиболее простым решением (рис. 3). Производительность фабрики (по конечной продукции) при этом повышается либо за счет увеличения объема питания флотации (без изменения его крупности), либо за счет снижения крупности разгрузки шаровой мельницы при том же выходе продукта. Две дробилки Polycom-20/15, введенные в эксплуатацию на ГОКе «Грасберг», (Индонезия), имеют наиболее длительный опыт работы в таком режиме. Согласно имеющимся данным, производительность цикла рудоподготовки возросла на 15 %.

Рис.3 Технологическая схема с применением ВДВД в IV

стадии дробления:

1, 2 — конусные дробилки II и III стадий соответственно; 3 — ВДВД; 4 — шаровая мельница

Как правило, введение дополнительной IV стадии с применением ВДВД способствует увеличению производительности предприятия на 10 %, а в некоторых случаях — на более чем 30 %. В скором времени дробилка Polycom-24/17 будет введена в эксплуатацию в таком режиме на руднике «Куаджон» (Перу).

Дробление питания шаровых мельниц в циклах полусамоизмельчения

С середины 1990-х годов ВДВД рассматривались в качестве перспективного варианта для подготовки питания шаровых мельниц. Однако лишь в 2010 г. ВДВД была впервые введена в эксплуатацию для дробления крупной фракции твердых пород на предприятии Пенаскито (Мексика) (рис. 4). Дробилка Polycom-24/17 применяется для дробления в замкнутом цикле разгрузки мельниц ПСИ, что позволяет осуществлять ПСИ в открытом цикле.

Рис.4 Схема применения ВДВД в режиме дробления крупных фракций разгрузки

мельницы ПСИ:

1 — мельница ПСИ; 2 — ВДВД; 3 — шаровая мельница

Такая схема наиболее эффективна в том случае, когда высокая прочность пород обусловливает большой выход крупной фракции в разгрузке мельниц ПСИ. Работа мельницы ПСИ в открытом цикле обеспечит ее максимальную производительность.

В 2012 г. на предприятии Кадья-Хил (Австралия) дробилка Polycom-24/17 была модифицирована с целью предварительной подготовки питания мельниц ПСИ с одновременным получением щебня. В ближайшие годы ожидается повышение прочности руды и, следовательно, спад производительности, ВДВД установили заблаговременно с целью упреждения этой проблемы. В настоящее время изготавливаются две дробилки Polycom-20/15 для подготовки питания шаровой мельницы на двух медных месторождениях в Казахстане.

В целом модернизация или внедрение ВДВД в цикл ПСИ может повысить производительность предприятия на 10–25 % в том случае, если мельница ПСИ представляет собой «узкое место», и имеется достаточный запас мощности шаровых мельниц. В зависимости от требований конкретного потребителя могут быть выбраны различные технологические схемы.

Применение ВДВД в железорудной отрасли

Установки ВДВД компании ThyssenKrupp хорошо зарекомендовали себя в железорудной отрасли промышленности. Впервые ВДВД была применена в горнорудной промышленности в 1990-х годах для измельчения железосодержащих концентратов, предназначенных для производства окатышей. В тот период времени валки дробилки были оснащены гладкими или ребристыми литыми или коваными бандажами (футеровкой). Эта технология была заимствована из цементной отрасли, где она до сих пор применяется в силу низкой абразивности клинкера и известняка. Срок службы валков с шипованной поверхностью, применяемых в наши дни, не уступает сроку службы при других режимах и даже значительно превосходит их.

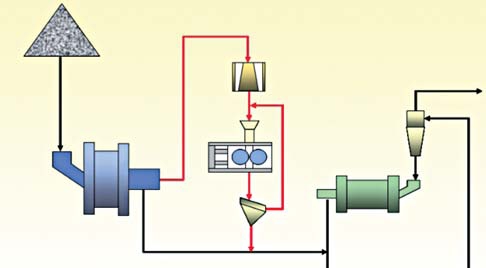

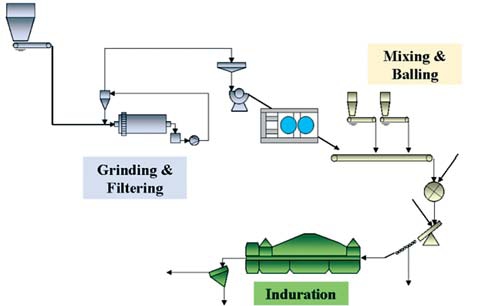

В типовом процессе железорудный концентрат измельчается в шаровых мельницах до крупности, необходимой для окускования (окомкования). Так как условия последующего процесса окомкования ограничивают содержание влаги в сырье до 8–9 %, пульпу, выходящую из шаровой мельницы, необходимо сгущать и фильтровать (рис. 5). Однако известно, что с уменьшением крупности материала удаление избытка влаги (сгущение и фильтрование) становится труднее и затратнее. Логичным следствием такой зависимости была бы полная или частичная замена операции измельчения в шаровой мельнице циклом мокрого измельчения в ВДВД после операции фильтрования. Такая замена дает возможность сократить продолжительность нахождения железной руды в шаровой мельнице, в результате чего увеличивается ее производительность и получается более крупный продукт. Требуемая для окомкования крупность сырья достигается при последующем дроблении в ВДВД (рис. 5). При этом снижаются расход энергии на измельчение и износ шаровой мельницы, а также расход энергии фильтрами.

Рис. 5 Схема измельчения железного концентрата перед окомкованием

с применением шаровой мельницы и ВДВД

Вторым вариантом такой схемы является сохранение продолжительности измельчения с целью получения материала требуемой крупности при более высокой степени измельчения в шаровой мельнице по сравнению с вариантом без дополнительного измельчения в ВДВД. Эта схема применяется на Валейском предприятии по производству окатышей в Витории (Бразилия). Схема включает три барабанные шаровые мельницы ThyssenKrupp (диаметр 5,5, длина 12 м) с приводами Combiflex мощностью 5,35 МВт и одну ВДВД Polycom-20/15 мощностью 3,3 МВт. Продукт, измельченный в шаровой мельнице, имеет удельную поверхность около 1500 см2/г. После однократного доизмельчения в ВДВД получается продукт для окомкования с удельной поверхностью до 2000 см2/г при суммарной производительности 1000 т/ч.

ВДВД применяют также для измельчения материала перед окомкованием на предприятии в Сан-Луисе (Бразилия). Схема включает три дробилки Polycom-17/12 мощностью 2 МВт. Получается продукт с удельной поверхностью 2000 см2/г при производительности 650 т/ч. Первая стадия измельчения в шаровой мельнице не требуется, так как железорудный концентрат, поступающий на фабрику окомкования, имеет удельную поверхность 1200 см2/г. Таким образом, измельчение сырья осуществляется тольков ВДВД.

В настоящее время компания ThyssenKrupp разрабатывает решения, направленные на полное исключение шаровых мельниц из технологических схем подготовки сырья. Они помогут сэкономить до 50 % электроэнергии по сравнению с типовыми схемами измельчения, применяющими шаровые мельницы, в зависимости от физико-механических характеристик конкретной руды.

За последние 15 лет компания ThyssenKrupp поставила более 25 ВДВД, в основном в Бразилию и Китай. В 2012 г. в Австралии было введено в эксплуатацию новое предприятие по переработке магнетитовых железных руд на месторождении Карара компании Gindalbie Metals. Для переработки руды в объеме более 50 тыс. т/сут наряду с четырьмя барабанными шаровыми мельницами (диаметр 6,3, длина 10,3 м) с двумя двухприводными системами Combiflex мощностью 4,1 МВт установлены две дробилки Polycom-24/17. Три ВДВД Polycom-24/17 вводятся в эксплуатацию на бразильском месторождении Минас-Рио компании Anglo American. Эти дробилки будут работать в режиме мелкого дробления с целью получения питания шаровых мельниц.

Задачи на перспективу

ВДВД предоставляют возможность решить несколько ключевых проблем, существующих в настоящее время в отрасли обогащения полезных ископаемых. Бо′льшая часть рудных тел эксплуатируемых месторождений характеризуются более низким содержанием ценного компонента, повышенной крупностью и трудной обогатимостью по сравнению с ранее разрабатываемыми. В связи с этим, чтобы обеспечить рентабельность горнорудного предприятия, требуется постоянное совершенствование технологии.

Увеличиваются также затраты на электроэнергию. Кроме того, в результате возможного внедрения сертификации по CO2, вероятно снижение объема доступной энергии для будущих предприятий. Максимальная производительность горного предприятия может быть ограничена энергоемкостью цикла рудоподготовки, поэтому потребность в снижении расхода энергии только возрастет.

В настоящее время на рынке присутствуют несколько высокопроизводительных моделей ВДВД. Самая большая модель, предлагаемая компанией ThyssenKrupp, — это Polycom-30/20, обеспечивающая переработку золотосодержащей медной руды до 6 тыс. т/ч (рис. 6). Выбор оборудования большой единичной мощности на обогатительных фабриках выглядит очень привлекательным. Однако при этом необходимо учитывать общие затраты на приобретение оборудования, его монтаж, эксплуатацию и техническое обслуживание. В применении более мощных моделей есть свои за и против, и будет интересно посмотреть, как эти супермощные установки будут приняты горнорудной отраслью.

Рис.6 Дробилка Polycom-30/20

В настоящее время проводятся исследования с целью снижения капитальных затрат, связанных с ВДВД, и эксплуатационных расходов. В основном эти исследования направлены на изучение возможности расширение сферы применения ВДВД. Ранее предприятия цементной отрасли доказали, что ВДВД более эффективны по сравнению с типовыми шаровыми мельницами, имеется также возможность повышения производительности путем полной замены типовых шаровых мельниц.

ВДВД применяют в цементной отрасли промышленности для измельчения известняка, шлака и клинкера до конечной крупности 45–90 мкм. На этих установках ВДВД работают в замкнутом цикле с пневмоклассификатором. На цементном заводе в Индии перерабатывается твердый известняк с индексом измельчаемости в шаровой мельнице Бонда до 16 кВт/т до крупности 90 мкм при расходе энергии около 11 кВт·ч/т, включая все погрузочное и транспортное оборудование и системный вентилятор.

Применение ВДВД в операции тонкого измельчения может снизить расход воды. Например, при переработке магнитного железняка можно расширить область применения сухой магнитной сепарации, обеспечив более тонкое измельчение при помощи ВДВД, работающих в замкнутом цикле с пневмоклассификатором. Это снизит не только высокие энергозатраты на измельчение, но и потери воды благодаря получению большего количества сухих хвостов обогащения.

Конечно, ВДВД не могут творить чудеса. Однако они уже доказали свою способность превращать нерентабельные предприятия в рентабельные.

Горный Журнал

Бурхадт Эгберт

Кесслер Матиас

Тихонов Николай Олегович, Иванов Александр Николаевич

ГОРНЫЙ ЖУРНАЛ, 2014, № 11, ТЕХНОЛОГИЯ И ТЕХНИКА РУДОПОДГОТОВКИ, Статья:

Применение валковых дробилок высокого давления в горноперерабатывающей промышленности