![]()

Тел: +7(391)254-8445

E-mail: rcit@inbox.ru

Статьи

технической тематики из периодических изданий

«Регионального Центра Инновационных Технологий»

ОПЫТ ВИБРАЦИОННОЙ ДИАГНОСТИКИ

ПОДВИЖНОГО СОСТАВА В ОАО «РЖД»

Опыт вибрационной диагностики

подвижного состава в ОАО «РЖД»

Введение.

Одним из важнейших вопросов обеспечения безопасности железнодорожного движения является контроль и прогноз состояния механизмов и оборудования подвижного состава. Наибольшие требования по безотказности работы предъявляются к ходовой части подвижного состава, многие механизмы которой невозможно вывести из эксплуатации при возникновении аварийной ситуации во время движения.

К наиболее ответственным узлам ходовой части подвижного состава, на которые приходится основное количество отказов, относятся колесные пары и их буксовые подшипники. В локомотивах и моторных вагонах кроме этих узлов значительное число отказов приходится также на другие узлы трения – подшипники приводов колесных пар, моторно-осевые подшипники, а также зубчатые зацепления в приводе и щеточно-коллекторные узлы тяговых электродвигателей.

Обеспечить безотказную работу всех перечисленных узлов в период между текущими ремонтами третьего объема (ТР-3), или средними ремонтами (СР) подвижного состава за счет применения в процессе ремонта технологий неразрушающего контроля и неразрушающих испытаний, а также повышения качества ремонтных работ, в ближайшее время не представляется возможным. Основными причинами являются имеющие место нарушения технологий ремонта и монтажа, возникающие при эксплуатации перегрузки оборудования, неидеальное состояние рельсового пути, часто возникающие дефекты систем смазки из-за попадания в нее опасных примесей или потерь смазки, нарушения технологии нахождения локомотивов в запасе ОАО РЖД. Поэтому естественным путем повышения надежности ответственных узлов ходовой части является использование методов контроля их состояния в процессе эксплуатации подвижного состава. Такой контроль возможен как при проведении работ по периодическому обслуживанию и текущему ремонту подвижного состава с применением визуального и тестовых методов неразрушающего контроля, в том числе требующих частичной разборки этих узлов, так и с использованием методов функциональной диагностики, проводимой на работающем оборудовании.

Контроль состояния ответственных узлов ходовой части подвижного состава, прежде всего подшипниковых узлов, с их частичной разборкой во время текущих обслуживаний и ремонтов, количество которых между ремонтами ТР-3 может доходить до десяти и более, оказывается крайне затратным. Кроме того, в процессе сборки-разборки очень часто в подшипниковый узел могут вноситься новые дефекты, скорость развития которых может быть высокой и приводить к отказу до момента повторной его разборки. В связи с этим обязательной операцией обслуживания является проведение функциональной диагностики подшипниковых узлов во время текущего обслуживания (ТО-3) или текущего ремонта (ТР-1) ходовой части.

Наиболее эффективными функциональными методами обнаружения дефектов подшипниковых узлов являются вибрационный (обнаружение зарождающихся и развитых дефектов) и тепловой (обнаружение предаварийного состояния подшипников в номинальном режиме их работы). В контроле состояния ходовой части вагонов с использованием функциональных методов оптимальным решением является сочетание вибрационного контроля состояния подшипников колесных пар при их вращении на стендах выходного контроля после ремонта и тепловой контроль букс вагонов при их движении в составе поезда. Возможность обнаружения предаварийного состояния подшипников ходовой части вагонов по тепловому излучению определяется прямой видимостью букс со стороны внешних приемников теплового излучения, устанавливаемых на пути следования поездов.

Совершенно другая ситуация оказывается при решении задач диагностики узлов трения ходовой части локомотивов и моторных вагонов, т.е. их колесно-редукторных и колесно-моторных блоков (КРБ и КМБ). Использовать тепловые методы контроля на ходу локомотива с помощью внешних средств измерения теплового излучения можно только для контроля состояния буксовых подшипников, остальные подшипниковые узлы находятся вне прямой видимости этих средств. В этом случае можно идти по двум основным направлениям – осуществлять непрерывный контроль состояния ответственных узлов бортовыми системами контроля или обеспечивать их периодическую функциональную диагностику с долгосрочным и достоверным прогнозом состояния на время между проведением работ по периодической диагностике.

Работы по внедрению функциональных методов диагностики узлов трения КМБ и КРБ локомотивов и моторных вагонов ведутся не один десяток лет, многие локомотивные депо оснащены средствами периодической диагностики подшипников качения. Однако значительные качественные и количественные сдвиги в снижении частоты отказов узлов трения в ходовой части локомотивов появились только в последние годы. Описание проблем, возникших в процессе адаптации существующих методов и средств вибрационной диагностики к практическим задачам контроля и прогноза состояния КМБ и КРБ локомотивов, путей их решения, а также основных направлений освоения других методов глубокой диагностики подвижного состава является главной задачей настоящего доклада.

1. Особенности проведения работ по вибродиагностике ходовой части локомотивов.

До середины девяностых годов специалисты по виброакустическому контролю состояния ходовой части эксплуатируемых локомотивов не имели аппаратуры для глубокого анализа шума и вибрации и полагались, в основном, на результаты простейших измерений и свой опыт. Контроль воздушного шума и вибрации проводился при вращении колесной пары в составе тележки с двумя КМБ (КРБ), поднимаемой на домкраты вместе с локомотивом при проведении текущего обслуживания ТО-3 или текущего ремонта ТР-1, проводимых через каждые 10 -50 тыс.км. пробега. Колесная пара вращалась от приводного электродвигателя собственного КМБ, низкочастотная вибрация подшипниковых узлов контролировалась с помощью стетоскопа, а среднечастотная – по шуму работающего узла. В некоторых локомотивных депо использовались и приборы для измерения (с преобразованием в среднечастотные звуковые колебания) ультразвуковой вибрации подшипников качения. Все это позволяло специалистам с большим практическим опытом достаточно эффективно обнаруживать подшипниковые узлы с подозрением на наличие дефектов, которые затем разбирались и проходили визуальную дефектацию, а при необходимости – контролировались методами магнитной и акустической дефектоскопии.

В конце прошлого столетия во многих локомотивных депо появилась применяемая в ряде отраслей аппаратура для вибрационной диагностики вращающегося оборудования по вибрации, которую стали использовать для контроля состояния и диагностики подшипниковых узлов КМБ (КРБ). Однако получаемые результаты оказались менее существенными, чем на предприятиях, диагностирующих постоянно работающее технологическое оборудование. Разбираться в причинах недостаточной эффективности диагностических систем поручили разработчикам средств диагностики. Им же предложили рассмотреть возможности создания бортовых систем вибрационной диагностики оборудования локомотивов.

Одним из основных поставщиков систем вибродиагностики в локомотивные депо ОАО «РЖД» является Ассоциация «ВАСТ», предприятия которой специализируются на вопросах глубокой диагностики и долгосрочного прогноза состояния роторного оборудования. Ее специалисты провели исследования по анализу имеющихся ограничений на эффективность эксплуатируемых в локомотивных депо комплексов диагностики подшипников качения. В программу этих исследований вошли следующие работы:

- определение основных особенностей развития дефектов в подшипниках транспортных средств,

- влияние особенностей работы стендов и приводов, используемых для вращения машин, на вибрацию объектов диагностики,

- влияние нестандартных режимов работы машин на диагностические признаки дефектов их подшипниковых узлов,

- оптимизация методов диагностики подшипников транспортных средств на разных стадиях развития дефектов.

Результаты этих исследований оказались в значительной степени неожиданными и стали причиной существенных изменений в разрабатываемых технических средствах и программном обеспечении для диагностики подвижного состава.

Так, к основным особенностям развития дефектов, требующим внесения изменений в используемые технологии диагностики, относятся:

- невозможность контроля наработки элементов подшипника, так как в поступаемых на замену подшипниках часто используются элементы, уже выработавшие неизвестную часть своего ресурса,

- наличие при эксплуатации колесных пар частых ударных нагрузок на колесную пару и подшипники КМБ (КРБ) из-за неровностей поверхности колеса и рельсовых путей, иногда приводящих к локальным изменениям механических свойств поверхностей качения подшипника,

- частые пусковые режимы работы КМБ (КРБ), способствующие быстрому развитию ряда дефектов, прежде всего дефектов посадки подшипников в посадочных местах.

- резкие перепады температур и как следствие обводнение смазки с потерей ее механических и смазывающих свойств.

- электроожоги подшипников вследствие нарушения технологии сварочных работ или выходе из строя токоотводящих элементов.

- воздействие на подшипники длительной статической нагрузки вследствие нарушения технологии нахождения локомотивов в запасе ОАО РЖД.

Таким образом, скорость развития дефектов в подшипниках КМБ (КРБ) может быть существенно выше, той, которая заложена в технологию долгосрочного прогноза состояния подшипников в оборудовании других отраслей промышленности, а также кузовного оборудования локомотивов. Кроме того, в жизненных циклах подшипников качения КМБ (КРБ) из-за большого разброса наработки элементов может отсутствовать цикл бездефектной эксплуатации, следующий за циклом приработки. Но в цикле бездефектной эксплуатации обнаруживаемые признаки дефектов в типовых программах прогноза состояния обычно относятся к группе признаков зарождающихся дефектов и не учитываются при определении гарантированной длительности бездефектной работы подшипника. Поэтому длительность долгосрочного прогноза безаварийной работы КМБ и КРБ по результатам вибрационной диагностики должна быть снижена по сравнению с типовой длительностью прогноза состояния роторного оборудования, работающего в стационарных условиях.

К стендам, на которых при наличии средств измерения и анализа вибрации может производиться диагностика узлов КМБ (КРБ) можно отнести:

- стенд, включающий устройства подъема колесной пары (тележки с двумя блоками или локомотива в целом) и источник (источники) питания тягового двигателя (двигателей) на время проведения диагностических измерений,

- роликовый (катковый) стенд, в котором колесная пара (тележка или локомотив в целом) устанавливается на ролики, имеющие собственный привод для их вращения вместе со статически нагруженными колесными парами,

- стенд для вращения колесной пары локомотива в собственных подшипниках, с передачей крутящего момента от привода стенда на колесную пару через большую шестерню,

- стенд для вращения тягового электродвигателя в собственных опорах с устройством, обеспечивающим нагрузку на двигатель или без нее.

Первые два стенда позволяют проводить диагностику КМБ (КРБ) во время проведения ТО без разборки, третий и четвертый, обычно находящиеся в ремонтных цехах, - во время выполнения ремонтных работ. Диагностику подшипников до их установки в КМБ (КРБ) проводят на специальных стендах прокрутки отдельных подшипников. Диагностика подшипников на каждом из стендов имеет свою специфику, которая должна учитываться в методике диагностики и, при необходимости, в диагностическом программном обеспечении. Наибольшие изменения необходимо вносить в технологию диагностики подшипников качения КМБ и КРБ под локомотивом.

Так на стенде с подъемом локомотива на домкратах необходимо выбирать оптимальную для диагностики частоту вращения колесной пары. Дело в том, что достоверная диагностика подшипников качения по вибрации возможна лишь в случае, когда при проведении диагностических измерений в подшипнике действует статическая нагрузка на те зоны поверхностей качения, на которых образуются эксплуатационные дефекты. Нагрузка на поверхности качения подвешенной колесной пары изменяет направление, из-за чего в измеряемом сигнале вибрации могут отсутствовать признаки дефектов наружного кольца подшипника. Для исключения такой ситуации частота вращения колесной пары должна быть достаточно большой, чтобы центробежные силы, действующие на тела качения подшипников, существенно превышали силу их тяжести и выполняли функции статической нагрузки. В то же время частота вращения колесной пары не должна быть слишком высокой, чтобы центробежные силы, действующие на неуравновешенную колесную пару, были существенно ниже ее силы тяжести. Тогда при вращении колесной пары в подшипниках с зазором не будут появляться дополнительные ударные нагрузки, искажающие вибродиагностические признаки ряда дефектов. Как показывают результаты практической диагностики буксовых подшипников на подобных стендах, оптимальная для диагностики скорость вращения колесной пары локомотива находится в диапазоне 240 – 300 об/мин.

На роликовых (катковых) стендах статическая нагрузка на подшипники КМБ (КРБ) оптимальна для их диагностики, но зато в большинстве случаев действуют периодические ударные нагрузки на колесную пару и, соответственно, на диагностируемые узлы КМБ (КРБ). Причинами их действия являются кинематические силы, действующие на контактируемые поверхности колеса и роликов стенда из-за их неравномерного износа. Ударные нагрузки из-за некруглости контактной поверхности эксплуатируемой колесной пары настолько велики, что возбуждаемая ими вибрация подшипников часто существенно превышает подшипниковую вибрацию и не позволяет обнаруживать их дефекты, по крайней мере, на начальной стадии развития. Что касается ударных нагрузок из-за износа роликов стенда, то частота их вращения существенно отличается от частоты вращения элементов подшипника, и при небольшом износе роликов диагностические признаки дефектов подшипников можно выделить на фоне вибрации, возбуждаемой ударными нагрузками с частотой вращения роликов стенда.

Аналогичная ситуация имеет место и при диагностике подшипников КМБ (КРБ) бортовыми системами диагностики, кода ударные нагрузки на подшипники возникают как из-за некруглости поверхности качения колесной пары, так и из-за неровностей рельсового пути, в том числе стыков рельс.

Наконец, похожая ситуация возникает и при диагностике элементов КМБ (КРБ) на стендах ремонтных подразделений, когда вибрация привода, обеспечивающего вращение диагностируемого узла, передается на объект вибрационной диагностики, затрудняя выделение диагностических признаков дефектов. Более того, при малейших нарушениях в проектировании, изготовлении и эксплуатации стенда через механические, электромагнитные или гидродинамические устройства передачи крутящего момента на объект или с объекта на нагрузочные устройства изменяются статические и динамические нагрузки на диагностируемый узел, резко затрудняющие процесс диагностирования. Именно поэтому наиболее удачным решением можно считать вибрационную диагностику подшипников КМБ и КРБ на локомотиве, вывешенном на домкратах и вращающемся от собственного двигателя. На стендах ремонтных подразделений диагностику подшипников колесной пары до сборки КМБ (КРБ) лучше всего проводить в режиме ее свободного выбега. Диагностику подшипников тяговых электродвигателей на стенде лучше всего проводить в режиме холостого хода, без механической связи ротора с колесной парой или нагрузочными устройствами. Следует учесть, что технология вибрационной диагностики должна адаптироваться ко всем перечисленным случаям.

Еще ряд важных особенностей диагностирования КМБ и КРБ под локомотивом был выявлен в процессе проводимых исследований. Первая заключается в необходимости исключить влияние вибрации одного КМБ (КРБ) на диагностические признаки другого, установленного на той же тележке. Простейшим способом решения проблемы является вращение во время проведения диагностических измерений только одного КМБ (КРБ), более сложным – поддержание частот вращения двух блоков в определенном соотношении, под которое адаптируется диагностическая программа. Вторая особенность – необходимость учета относительно низких технологических требований, предъявляемых к качеству функционирования зубчатых зацеплений в КМБ (КРБ) из-за случайного подбора шестерен в состав зубчатых пар и отсутствия требований по вибрации и шуму зацеплений. Поэтому во многих КМБ (КРБ) ударные нагрузки в зацеплении могут быть настолько большими, что возбуждаемая ими вибрация намного превышает вибрацию подшипникового происхождения. В результате без специальной адаптации технологии диагностики и диагностических программ под такую специфику работы КМБ (КРБ) классические решения по диагностике зубчатых передач с подшипниками качения часто оказываются неэффективными. Третья особенность – учет заметных изменений диагностических признаков дефектов подшипников при быстром изменении температуры подшипниковых узлов во время измерений. Такая ситуация возникает в двух основных случаях – когда температура окружающей среды в помещении стенда существенно отличается от температуры локомотива, и когда отсутствует временной интервал между пуском КМБ (КРБ) и началом диагностических измерений. Такой интервал, как показывает практика, должен быть не менее 3-5мин.

2. Выбор методов диагностики подшипников качения ходовой части локомотивов.

В процессе эксплуатации в подшипниках качения машин могут возникать разные

дефекты, имеющие разные скорости развития и влияющие на различные характеристики

подшипника. Практически все виды дефектов прямо или опосредовано влияют на

действующие в подшипнике колебательные силы и вибрацию, это влияние зависит от вида и

степени развития дефекта, но может зависеть от особенностей конструктивного исполнения

подшипника. По особенностям влияния на вибрацию подшипника, опоры вращения или

машины в целом, дефекты обычно разбиваются на следующие группы:

- нарушения формы (некруглость, разноразмерность) поверхностей качения,

- раковины, трещины на поверхностях качения,

- перегрузки поверхностей качения,

- недостаток (избыток) смазки, разрывы смазочного слоя,

- дефекты сепаратора (износ, ослабление клепок, разрушение),

- задевание движущихся элементов о неподвижные,

- проскальзывание колец в посадочном месте.

Колебательные силы, действующие в подшипнике качения с дефектами при

стабильной частоте вращении ротора, могут быть периодическими, кусочно-периодическими

и распределенными во времени случайно. Периодичность действия колебательных сил

определяется следующими пятью основными подшипниковыми частотами и их

комбинациями:

- частотой вращения ротора fВР ,

- частотой вращения сепаратора

,

,

- частотой перекатывания тел качения по наружному кольцу

,

,

- частотой перекатывания тел качения по внутреннему

кольцу

![]() ,

,

- частотой вращения тел качения

где

fВР - частота вращения вала; rC - радиус сепаратора; rТК - радиус тел качения; α - угол

контакта тел качения с дорожками качения, Z – число тел качения в одном ряду.

По физической природе формирования колебательных сил в подшипнике с дефектами

их можно разделить на следующие группы:

- силы кинематического происхождения при относительном движении двух статически

нагруженных поверхностей качения при некруглой форме одной или обеих поверхностей,

- силы параметрического происхождения при относительном движении нагруженных

поверхностей качения в условиях изменяющейся в месте действия нагрузки жесткости одной

или нескольких контактирующих поверхностей,

- силы ударного происхождения при упругом (неупругом) соударении контактирующих

поверхностей качения или при появлении импульсных нагрузок на одну из поверхностей

качения,

- нестационарные силы трения в слое смазки.

Диагностическими признаками дефектов является изменение характеристик действующих в подшипнике колебательных сил или появление сил новой природы, причем на разной стадии развития дефектов соотношение сил разной природы существенно изменяется. Вследствие этого не существует ни одного метода вибрационной диагностики, одинаково эффективно обнаруживающего все виды дефектов и на любой стадии их развития.

Наиболее часто применяются методы, основанные на обнаружении сил и вибрации ударного происхождения. Это могут быть методы, основанные на обнаружении и анализе ультразвуковой вибрации неподвижного кольца подшипника, возбуждаемой упругими или неупругими ударами тел качения об это кольцо при разрывах масляной пленки. Это могут быть методы, основанные на обнаружении и анализе гармонических рядов в спектрах (кепстрах) среднечастотной вибрации подшипникового узла, возбуждаемой ударными нагрузками на неровные поверхности качения подшипника. Это могут быть методы, основанные на анализе высокочастотной случайной вибрации подшипника, возбуждаемой пульсациями давления в слое смазки, и обнаружении в огибающей вибрации признаков импульсной модуляции.

Каждый из перечисленных методов имеет свои преимущества и недостатки, свои сложности в практической реализации. К наиболее важным преимуществам относится возможность обнаружения большой номенклатуры дефектов подшипников на ранней стадии развития. К недостаткам следует отнести нечувствительность к некоторым видам дефектов каждого из методов, а к отдельным видам, в частности к дефектам сепаратора – любого из отмеченных методов анализа вибрации ударного происхождения. К сложностям реализации следует отнести трудности в измерении высокочастотной вибрации подшипниковых узлов некоторых машин, а также проблемы выделения ударной вибрации из-за дефектов подшипников на фоне вибрации тех же подшипников, возбуждаемой ударными нагрузками, формируемыми в других узлах машины, в частности в зубчатых зацеплениях механических передач.

Ряд распространенных методов диагностики подшипников качения основан на анализе низкочастотной вибрации, возбуждаемой действующими в статически нагруженных подшипниках колебательными силами кинематического и параметрического происхождения. Спектральный анализ низкочастотной вибрации машины в целом часто позволяет выделить подшипниковые составляющие вибрации, по амплитудам и частотам их гармоник низкой кратности оценить степень отклонения формы поверхностей качения от проектной, а по характеристикам их модуляции – степень отклонения нагрузок на поверхности качения от номинальных. Методы диагностики подшипников качения по спектрам низкочастотной вибрации машины в целом традиционно рассчитаны на обнаружение предаварийного состояния подшипников и используются, как правило, только в сочетании с методами контроля состояния смазки, в том числе и по ультразвуковой вибрации неподвижных узлов подшипника. Но даже в таком сочетании эти методы имеют высокую эффективность лишь при непрерывном контроле вибрации.

Методы диагностики подшипников качения по вибрации, возбуждаемой силами трения, которые при неразрывности масляного слоя имеют преимущественно гидродинамическое происхождение, распространены не очень широко, несмотря на то, что на механизм ее формирования влияют практически все дефекты подшипника. Основная причина состоит в том, что эти методы наиболее сильно реагируют на появление микро ударов в подшипнике, в то время как их технически проще обнаруживать по ультразвуковой вибрации, а не решать сложную задачу отделения широкополосной случайной вибрации, возбуждаемой силами трения, от многочисленных гармонических составляющих другой природы. При этом остается незамеченным тот факт, что только эти методы позволяют обнаруживать не только импульсную, но и периодическую плавную модуляцию случайной вибрации, и, как следствие, напрямую контролировать состояние сепаратора по силам трения скольжения между ним и телами качения, а также идентифицировать вид большинства дефектов подшипника на начальной стадии развития. Несмотря на то, что чувствительность этих методов иногда падает по мере развития отдельных дефектов, они незаменимы в задачах долгосрочного прогноза состояния подшипников, так как такой прогноз возможен только при решении задачи обнаружения всех потенциально опасных дефектов на ранней стадии развития.

На первых этапах внедрения систем диагностики производства Ассоциации ВАСТ для диагностики подшипников качения ходовой части локомотивов применялись типовые системы, в которых параллельно использовались два основных метода вибрационной диагностики – по спектру виброускорения подшипникового узла на низких и средних частотах и по спектру огибающей случайной вибрации, предварительно выделенной полосовым высокочастотным фильтром. Первый использовался, в основном, для контроля за развитием дефектов поверхностей качения, второй – для обнаружения и идентификации дефектов поверхностей качения, сепаратора и смазки, а также перегрузок подшипника из-за дефектов монтажа подшипников и машины в целом.

Из-за плавного развития дефектов в оборудовании, работающем на многих предприятиях практически без перегрузок, использование этих систем при интервалах между периодическими измерениями в два – три месяца позволяло эффективно обнаруживать потенциально опасные дефекты во вращающемся оборудовании ряда отраслей промышленности задолго до возникновения аварийной ситуации. Другая ситуация складывается в диагностике подшипников КМБ и КРБ локомотивов, где скорость развития дефектов иногда оказывается в несколько раз выше. Причинами этого может быть повторное использование в подшипниках выработавших значительную часть ресурса элементов качения, возможная перегрузка тяговых двигателей, а также ударные нагрузки на колесные пары и буксовые подшипники во время эксплуатации локомотива, абразивный износ поверхностей трения из-за попадания в подшипники посторонних частиц. Кроме того, анализ измеряемой вибрации подшипниковых узлов усложняется наличием во многих КМБ и КРБ ударных нагрузок на подшипники, возникающих в зубчатых зацеплениях из-за больших допусков на форму зубцов и зацеплений, что резко усложняет процесс идентификации ряда дефектов подшипников.

В результате проведенных исследований, а также на основании нескольких лет опытной эксплуатации систем вибрационной диагностики в переносную систему «Вектор-2000» и стендовую систему КПА-1В были внесены изменения. В используемые системы диагностики были включены дополнительный контроль состояния смазки по мощности ударных импульсов, возбуждающих вибрацию в ультразвуковом диапазоне частот до 30 – 40 кГц и метод обнаружения предаварийного состояния подшипников по уровню случайной низкочастотной вибрации КМБ и КРБ. Кроме этого в программное обеспечение для автоматической диагностики подшипников качения зубчатых передач были внесены дополнительные алгоритмы разделения диагностических признаков дефектов подшипников и технологических отклонений в зубчатых зацеплениях при случайном подборе шестерен в состав зубчатой пары.

В настоящее время визитной карточкой каждого подшипникового узла эксплуатируемого КМБ (КРБ) локомотива являются измеренные на вывешенном блоке при скорости вращения колесной пары около 250 об/мин:

- спектр вибрации подшипникового узла, измеренной на нижней части подшипниковых узлов в вертикальном направлении,

- спектр огибающей высокочастотной (от 7 до 9 кГц) вибрации в той же точке,

- уровень ультразвуковой вибрации.

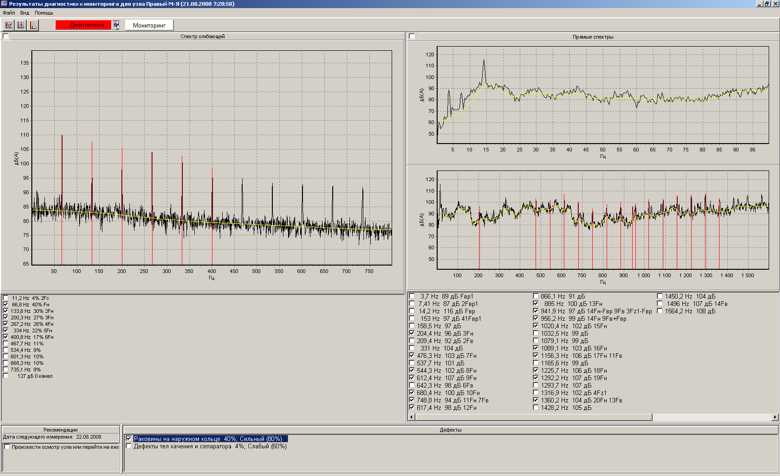

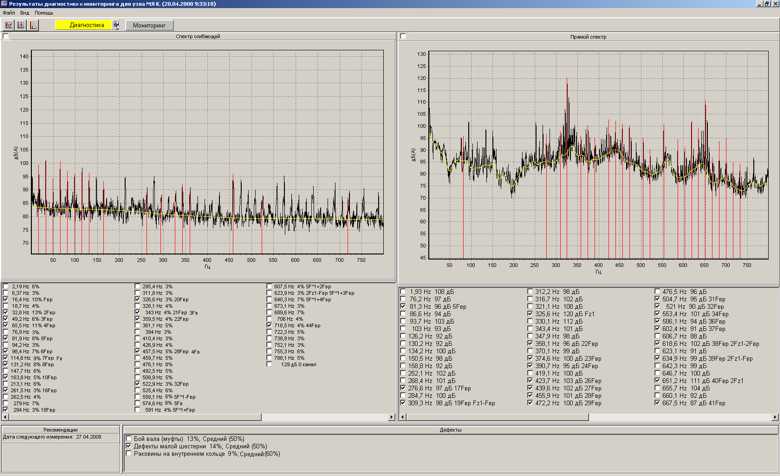

На рис.1. приведены указанные данные для бездефектного и дефектного подшипников колесной пары.

Рис.1. Спектры вибрации исправного подшипника (справа вверху), с раковиной на наружном кольце (справа снизу), спектр огибающей случайной высокочастотной вибрации дефектного подшипника (слева).

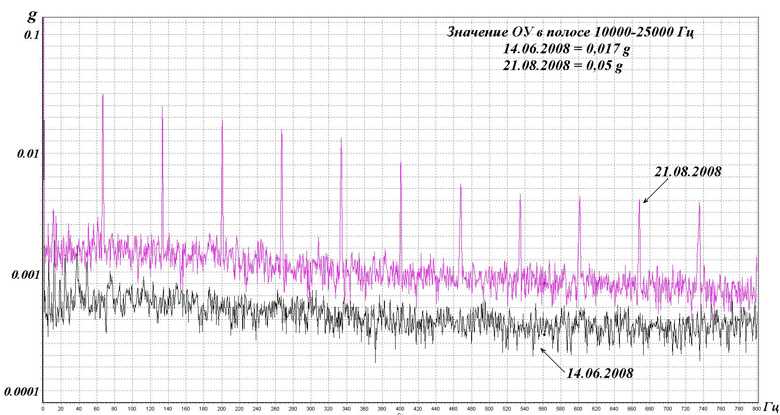

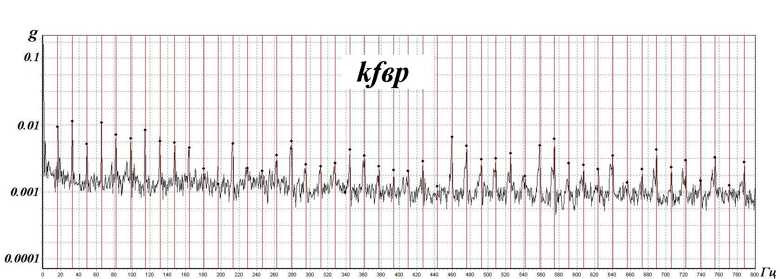

Изменение спектра огибающей случайной высокочастотной вибрации подшипника за период чуть больше 2-х месяцев (с момента его исправного состояния до появления сильного дефекта в виде раковины на наружном кольце) представлено на рис. 2. Для исправного и дефектного подшипника здесь же приведены значения общих уровней высокочастотной вибрации, измеренной в частотной полосе 10-25кГц.

Рис.2. Спектры огибающей случайной высокочастотной вибрации исправного подшипника, измеренного 14.06.2008г.,

и того же подшипника, измеренного 21.08.2008г., при появлении раковины на наружном кольце.

(ОУ – общий уровень, измеренный в полосе частот 10-25кГц)

Автоматическая диагностика подшипников проводится путем совместного анализа вибрации большой группы идентичных подшипниковых узлов идентичных КМБ (КРБ). В результате такого анализа по диагностическим признакам каждого из возможных дефектов автоматически определяются пороги, разделяющие множества бездефектных и дефектных узлов. Это позволяет в автоматическом режиме выделить все подшипники, состояние которых отличается от бездефектного. В то же время для разделения дефектных узлов на группы с разной глубиной дефектов (слабые, средние, сильные) в программу вносятся рекомендованные пороги, которые специалист по диагностике может корректировать с учетом накапливаемого опыта. К слабым дефектам подшипников обычно относят те, которые практически не влияют на результаты прогноза их безаварийной работы, так как могут расти и уменьшаться в процессе эксплуатации и при обслуживании. К средним относят дефекты, которые не приводят к отказам подшипников за время, существенно превышающее длительность прогноза безаварийной работы подшипника. Они учитываются в результатах прогноза только при обнаружении нескольких одновременно развивающихся дефектов. Сильные дефекты реально влияют на остаточный ресурс подшипника, поэтому уточнение вида сильного дефекта, а также порога, разделяющего средние и сильные дефекты, является основной задачей специалиста по диагностике высокой квалификации и позволяет существенно снизить количество преждевременно заменяемых подшипников.

3. Основные практические результаты.

Диагностические комплексы производства Ассоциации ВАСТ, как и комплексы других производителей в последнее десятилетие используются во многих локомотивных депо. Сначала их эффективность, определяемая двумя видами ошибок, а именно вероятностью пропуска опасного дефекта, приводящего к отказу подшипника в период между ТО-3, во время которого чаще всего производятся работы по диагностике блока, и вероятностью ложной тревоги, приводящей к преждевременному обслуживанию или замене подшипника, не превышала эффективности опытного диагноста, работающего «на слух».

Тогда ряд производителей диагностических систем, в том числе и Ассоциация ВАСТ, пошел по пути увеличения количества параллельно используемых методов обнаружения дефектов в своих системах. Эффективность диагностических систем выросла, но одновременно увеличилась и сложность анализа результатов измерений, а также трудоемкость постановки диагноза. Это в свою очередь потребовало увеличения затрат времени на постановку диагноза и повышения качества подготовки диагноста, без которых эффективность даже самого современного диагностического комплекса остается на низком уровне. Обе эти причины и стали задерживать процессы дальнейшего внедрения технологий вибрационной диагностики на железной дороге.

Для преодоления сложившейся ситуации было предложено использовать автоматизированные системы вибрационной диагностики с искусственным интеллектом, которые к тому времени уже успешно использовались в других отраслях промышленности. В частности, достаточно широко стали использоваться системы вибрационной диагностики производства Ассоциации ВАСТ, в которых наиболее трудоемкие операции возложены на программу автоматической диагностики DREAM. Функции этой программы, выполняемые в автоматическом режиме, включают в себя:

- формирование требований и заданий на измерения спектров вибрации, спектров огибающей ее высокочастотных компонент и уровней ультразвуковой вибрации,

- прием результатов измерений из используемых технических средств в базу данных программы,

- автоматическая обработка результатов измерений с выделением диагностических признаков и определением значений диагностических параметров,

- автоматический расчет пороговых значений для слабых, средних и сильных дефектов по группе случайно выбираемых из базы данных ранее сделанных измерений в соответствии с рекомендованными разработчиками и, при необходимости, откорректированными пользователем алгоритмами,

- автоматическое сравнение всех измеренных диагностических параметров с рассчитанными порогами с последующей идентификацией возможных видов и величин обнаруженных дефектов,

- автоматический прогноз состояния диагностируемого узла в виде рекомендованной даты следующего измерения (либо величины наработки узла) или, при опасном состоянии узла, в виде рекомендаций по обслуживанию (ремонту).

Эта программа при необходимости адаптируется к конструктивным и технологическим особенностям диагностируемого оборудования, а также к условиям его эксплуатации и режимам работы при проведении диагностики. В частности особенностью автоматической диагностики программой DREAM подшипников качения КМБ (КРБ) является совместный анализ диагностических признаков и параметров дефектов как подшипников в диагностируемом узле, так и зубчатой передачи, допустимые технологические отклонения и дефекты которой оказывают прямое влияние на вибрацию подшипниковых узлов.

Задачей оператора диагностической системы является сброс маршрутной карты в измерительный прибор, измерение вибрации диагностируемых подшипниковых узлов на рекомендованной частоте вращения, сброс данных измерений в компьютер и ввод частоты вращения КМБ (КРБ) на момент измерения, после чего программа выдает наиболее вероятный диагноз и прогноз состояния диагностируемого подшипника и зубчатой передачи.

Принятием окончательных решений о состоянии подшипников, в которых программой обнаружены признаки появления дефектов, занимается специалист по диагностике. Его задачей является уточнение автоматического диагноза и прогноза с учетом результатов автоматического и дополнительных видов анализа, а также косвенной информации для той небольшой части объектов контроля, в которой автоматически обнаруживаются опасные дефекты.

Несколько лет адаптации диагностических комплексов Ассоциации ВАСТ к условиям диагностики КМБ и КРБ позволили свести вероятность пропуска опасных дефектов, приводящих к отказам подшипников при движении локомотива, к величинам менее 1/10000, которые подтверждены результатами работы диагностической службы Северной ЖД за последний год. В то же время вероятность ложной тревоги в результатах автоматической диагностики подшипников КМБ (КРБ) достаточно велика и может доходить до 3 – 5 процентов. Причинами этого могут являться как выбранные алгоритмы принятия решений, когда из всех возможных вариантов диагноза автоматически выбирается наихудший, что минимизирует вероятность пропуска опасного дефекта, так и существенное влияние технологических погрешностей подбора зубчатой пары в КМБ (КРБ) на диагностические признаки дефектов подшипников. Поскольку одновременно с диагнозом программа выдает специалисту по диагностике всю промежуточную информацию по принятому решению, он может откорректировать диагноз и прогноз с учетом данных автоматической диагностики и имеющейся косвенной информации. Все это позволяет подготовленным специалистам по диагностике снизить вероятность ложной тревоги более чем на порядок, практически не увеличивая вероятность пропуска опасных дефектов.

Для достижения столь высоких показателей в практической диагностике необходимо обеспечивать оптимальное решение трех основных задач.

Первая – использовать для обнаружения каждого вида дефекта не менее двух независимых диагностических признаков. Эта задача в системах Ассоциации ВАСТ для дефектов поверхностей трения качения решается за счет использования признаков, содержащихся в спектрах вибрации (рост составляющих кинематического и ударного происхождения) и в спектрах огибающей случайной вибрации (появление модуляции сил трения). Дефекты сепаратора обнаруживаются как по модуляции вибрации, возбуждаемой силами трения, так и по модуляции подшипниковой вибрации, дефекты смазки – по величине вибрации от сил трения и по ультразвуковой импульсной вибрации (микроудары тел качения по наружному кольцу из-за разрывов масляной пленки). Наибольшие сложности связаны с обнаружением проскальзывания колец в посадочном месте. Несмотря на то, что используется два независимых алгоритма обнаружения – по ударам в подшипнике и по кратковременному росту высокочастотной вибрации, существует достаточно высокая вероятность того, что факт проскальзывания во время проведения диагностических измерений будет отсутствовать, так как он чаще всего происходит в момент пуска машины, а не при ее стабильном вращении.

Вторая задача – дополнительные диагностические измерения в рамках расширенной программы диагностики подшипниковых узлов, в которых по результатам автоматической диагностики обнаружены признаки опасных дефектов. Количество таких узлов при диагностике локомотива обычно не превышает трех-пяти, и для них рекомендуется проведение повторной расширенной диагностики, в том числе со сменой направления вращения и после добавления смазки в эти узлы. Как правило, при наличии развитых дефектов поверхностей качения подшипников и сепаратора, их признаки не исчезают полностью при добавлении смазки и смене направления вращения, в то время как признаки многих дефектов зубчатой передачи при смене направления могут пропадать.

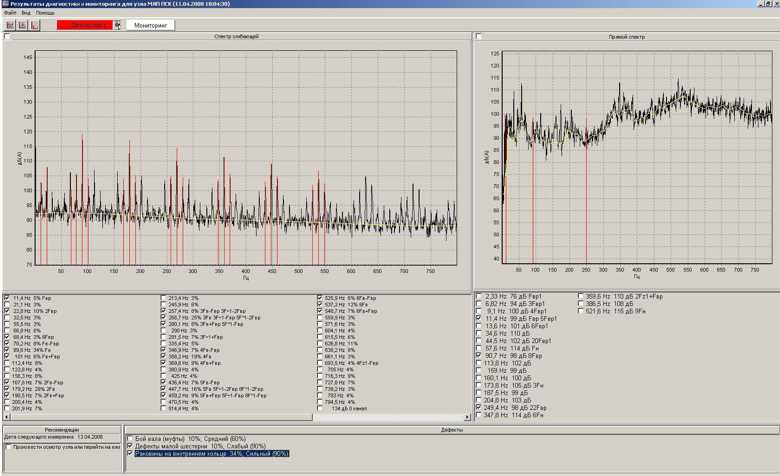

Третья задача – привлечение экспертов с большим практическим опытом для принятия решения в спорных ситуациях и подготовка специалистов по диагностике. Спорные ситуации, требующие привлечения экспертов, чаще всего возникают при совпадении признаков развитых дефектов подшипников с признаками зарождающихся дефектов других узлов КМБ (КРБ), в частности зубчатых передач, муфт (карданов) и электромагнитной системы тягового электродвигателя. Так, в качестве примера такой ситуации ниже приведены данные диагностических измерений двух подшипников, для которых автоматический диагноз совпадает – раковины (трещины) на внутреннем кольце подшипника и дефект шестерни. Однако результатами дефектации подтвержден дефект – трещина лишь в первом случае (см. рис.3 - рис.5), во втором – достаточно часто встречающийся случай неравномерного износа малой шестерни зубчатой передачи (см. рис.6 - рис.9). Для постановки однозначного диагноза необходимо учитывать и дополнительные признаки дефектов, характерные для КМБ (КРБ) определенного типа.

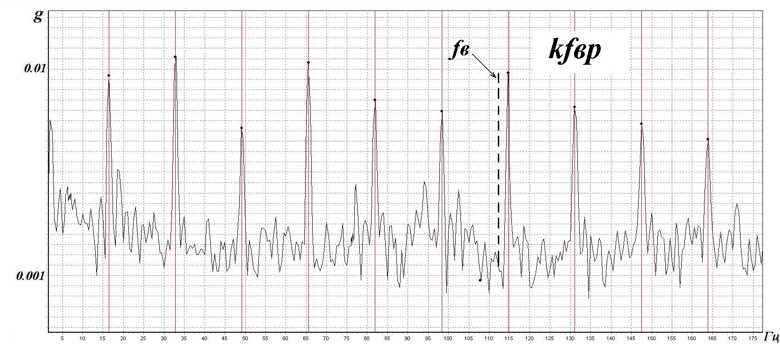

Рис.3. Спектр вибрации подшипника с трещиной внутреннего кольца (справа) и спектр огибающей его случайной высокочастотной вибрации (слева)

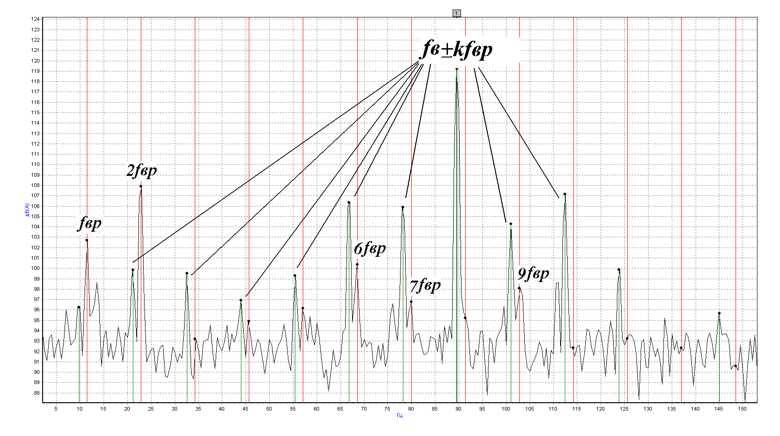

Анализируя спектр огибающей случайной высокочастотной вибрации подшипника с трещиной внутреннего кольца, на первый взгляд может показаться, что в спектре присутствуют только составляющие, кратные частоте вращения кольца (ротора). В этом случае один из поставленных программой диагнозов – дефект шестерни был бы правильным. Однако в спектре огибающей, представленным на рис. 4, и особенно на его фрагменте (см. рис.5) хорошо различимы два ряда составляющих: один – кратный частоте вращения (признак дефекта шестерни), другой – ряд составляющих вибрации, кратных частоте перекатывания тел качения по внутреннему кольцу, модулированных частотой вращения внутреннего кольца (признак трещины/раковины на внутреннем кольце). На этом фрагменте явно видно несовпадение этих двух рядов, что свидетельствует о наличии дефекта внутреннего кольца.

Рис.4. Спектр огибающей случайной высокочастотной вибрации подшипника с трещиной внутреннего кольца.

Здесь fвр – частота вращения внутреннего кольца, fв – частота перекатывания тел качения по внутреннему кольцу

Рис.5. Фрагмент спектра огибающей случайной высокочастотной вибрации подшипника

с трещиной внутреннего кольца

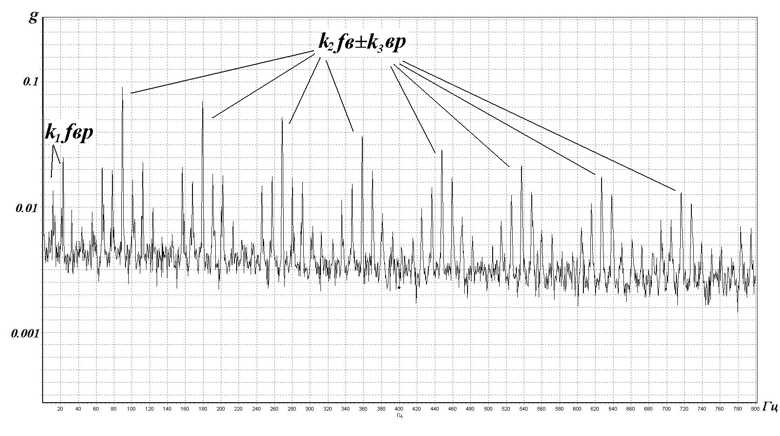

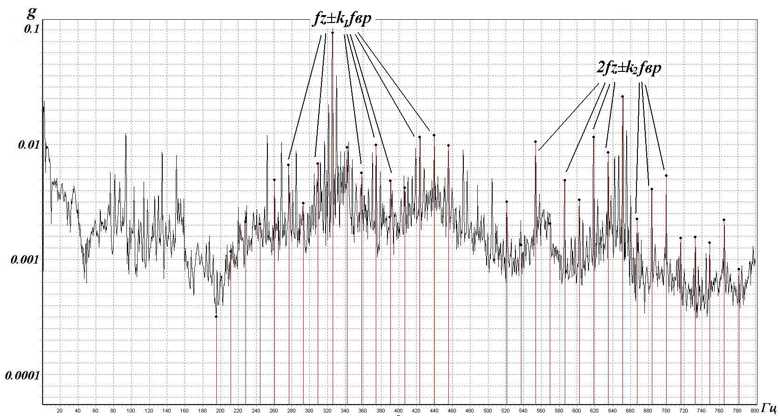

На рис. 6 представлен спектр вибрации (справа) и спектр огибающей случайной высокочастотной вибрации (слева) второго подшипника, для которого программой также был поставлен автоматический диагноз – и дефект шестерни, и дефект внутреннего кольца.

Рис.6. Спектр вибрации (справа) и спектр огибающей случайной высокочастотной вибрации (слева) второго подшипника

Однако, анализируя спектр огибающей (см. рис.7), становиться очевидным, что за составляющую на частоте перекатывания тел качения по внутреннему кольцу программа приняла одну из составляющих, кратных частоте вращения.

Рис.7. Спектр огибающей случайной высокочастотной вибрации второго подшипника

Это еще более наглядно можно показать на фрагменте спектра огибающей, приведенных на рис.8, где указана частота перекатывания тел качения по внутреннему кольцу и очевидно отсутствие роста вибрации на этой составляющей.

Рис.8. Фрагмент спектра огибающей случайной высокочастотной вибрации второго подшипника с указанием частоты перекатывания тел качения по внутреннему кольцу.

Приведенные выше спектры доказывают отсутствие трещины на внутреннем кольце подшипника и ошибочность одного из поставленных программой автоматического диагноза. В то же время наличие модуляции вибрации на частоте зацепления kfz частотами вращения шестерни kfвр в спектре вибрации этого подшипника, приведенном на рис.9, свидетельствует о правильности второй половины автоматического диагноза – о наличии дефекта шестерни.

Рис.9. Спектр вибрации второго подшипника

Кроме того, могут возникать ситуации, когда программа автоматической диагностики обнаруживает изменение вибрационного состояния КМБ (КРБ), но для определения вида дефекта ей не хватает выявленных признаков. В этом случае программой ставится диагноз – неидентифицированный дефект, при котором окончательное решение должен принимать специалист по диагностике и ему в некоторых случаях может потребоваться помощь эксперта.

Как показал опыт работы, помощь независимого эксперта нужна не только в спорных ситуациях, но и для периодического контроля работы специалистов по диагностике на местах, которые могут совершать ошибки, как при принятии решений по данным автоматической диагностики, так и при проведении диагностических измерений, в частности, при вводе в программу значения частоты вращения КМБ (КРБ). Выборочный анализ базы данных измерений, выполненных специалистом по диагностике или оператором, позволяет обратить его внимание на типовые ошибки и предотвратить их дальнейшее появление.

Для решения задач по привлечению экспертов к подобной работе Ассоциация ВАСТ существенно модернизирует выпускаемые средства и программное обеспечение для диагностики машин и оборудования с целью перехода на корпоративные системы диагностики. Такая система имеет объединенную базу данных первичных измерений и диагнозов для всех специалистов по диагностике корпорации, находящихся в разных городах и связанных между собой типовыми линиями связи. В настоящее время подобная система внедряется на Северной дороге и в ее рамках формируется группа экспертов, которые будут привлекаться к процессу постановки диагноза в спорных случаях в реальном масштабе времени в любом депо. Что касается подготовки специалистов по диагностике и экспертов, то эта работа ведется по двум направлениям – подготовка с отрывом от производства в Северо-западном учебном центре, входящем в Ассоциацию ВАСТ, и без отрыва от производства, по индивидуальным программам совместной работы с ведущими экспертами Ассоциации, имеющими электронный доступ в корпоративную систему диагностики.

Специалисты диагностического центра «ООО ВАСТ - сервис», входящего в Ассоциацию ВАСТ, в качестве эксперимента в 2008 году взяли на себя все работы по диагностике локомотивов Северной дороги и выполняют ее в 12-ти депо, находящихся в разных городах России. В центре работают 35 специалистов по диагностике с разной глубиной подготовки, которые проводят весь цикл работ по вибрационной диагностике КМБ до 1500 локомотивов, ставя ежегодно до 300000 диагнозов. Если в первый год по результатам диагностики приходилось заменять до 30 подшипников в месяц, то в последний год их число существенно снизилось. Такое снижение происходит вследствие системного проведения работ по диагностике КМБ как после ремонта, проводящего к значительному снижению количества дефектов монтажа подшипниковых узлов, так и в процессе эксплуатации. В результате из эксплуатации постепенно выводятся подшипники со сниженным остаточным ресурсом, в которые ранее были внесены перегружающие подшипники дефекты изготовления и сборки. В то же время количество подшипников, в которых возникают и развиваются до опасных величин дефекты эксплуатации, достаточно стабильно и составляет величину около 0,5% в год.

При выполнении основных требований к организации работ по диагностике КМБ и КРБ, постоянном повышении квалификации специалистов по диагностике и привлечении внешних экспертов для анализа спорных случаев вероятность ошибочных диагнозов может быть очень низкой. Так, за последний год диагностический центр Северной железной дороги, постоянно контролируя состояние около 50000 подшипниковых узлов ходовой части локомотивов, забраковал более 250 подшипников, из которых по действующим на железной дороге нормам мог продолжать эксплуатироваться только один. Кроме того были ошибочно допущены к эксплуатации 2 подшипниковых узла с сильными дефектами, которые из-за их быстрого развития привели к отказу КМБ до истечения прогнозируемого срока безаварийной эксплуатации, составляющего около 25 тыс.км. пробега.

4. Перспективы развития систем функциональной диагностики подвижного состава.

Во многих отраслях промышленности и транспорта для контроля состояния оборудования в период проведения ремонтов и периодических испытаний эффективно используется широкая номенклатура методов и средств неразрушающего контроля. Между ремонтами и испытаниями оборудования для мониторинга и диагностики используются функциональные методы мониторинга состояния и диагностики, не предполагающие вывода оборудования из работы и, тем более, его разборки. Эти же методы эффективно используются и во время обслуживания и наладки оборудования.

Современные методы мониторинга состояния и функциональной диагностики машин и оборудования основываются на измерении рабочих и вторичных процессов, протекающих в оборудовании. Глубокая диагностика чаще всего использует методы и средства измерения и анализа вибрации, температуры, тока приводных электродвигателей, смазки узлов трения, а также акустической эмиссии статически нагруженного оборудования. Производимые для этой цели системы диагностики в переносном и стационарном исполнении могут использоваться и для контроля и прогноза состояния оборудования подвижного состава.

В ОАО «РЖД» переносные средства функциональной диагностики чаще всего используются при проведении работ по обслуживанию и наладке подвижного состава в депо. Основные проблемы такой диагностики связаны с обеспечением необходимых режимов работы объектов диагностики. Именно по этой причине для диагностики ходовой части подвижного состава используются преимущественно вибрационные методы диагностики, в большинстве случаев не требующие организации номинальных нагрузок на оборудование, а внедрение методов диагностики по току двигателя и тепловизионной диагностики существенно задерживается. Однако работы по поиску оптимальных путей их внедрения в процессы обслуживания и ремонта ведутся весьма активно, и все перечисленные методы включены в состав базовых методов диагностики, объединяемых разрабатываемой Ассоциацией ВАСТ корпоративной системой диагностики, которую планируется освоить и на Северной ЖД. В частности, прорабатываются возможности организации работ по токовой диагностике тяговых электродвигателей параллельно работам по вибрационной диагностике их подшипниковых узлов. Прорабатываются также вопросы тепловизионной диагностики при испытании оборудования локомотивов в режимах кратковременной нагрузки, а также при проведении реостатных испытаний тепловозов.

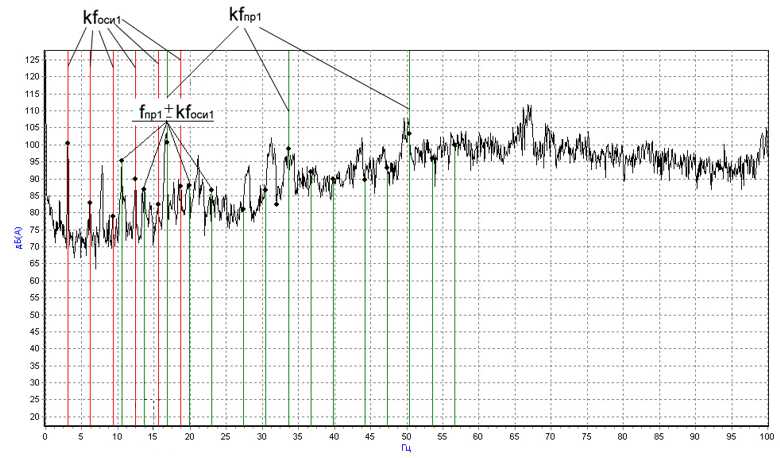

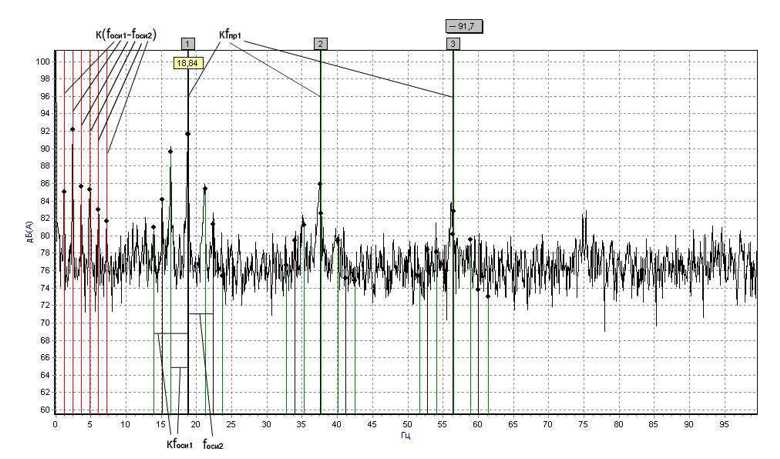

Особо следует выделить вопросы мониторинга состояния оборудования ходовой части вагонов между ее ремонтами и периодическими неразрушающими испытаниями. Это вызвано тем, что не всех заинтересованных специалистов дорог устраивает сложившаяся ситуация обнаружения предаварийного состояния подшипников колесных пар по тепловому излучению букс на ходу поезда, измеряемому внешними средствами контроля. Поставлена задача периодического контроля состояния подшипниковых узлов по другим процессам, например по вибрации. Для этого была сделана попытка выполнять диагностику буксовых подшипников на стендах обкатки тележек вагонов с внешним роликовым приводом для вращения колесных пар. На этом стенде в полной мере выявились проблемы диагностики буксовых подшипников на катковых стендах, основными из которых являются влияние некруглости контактной поверхности колесной пары и некруглости приводных роликов на вибродиагностические признаки дефектов подшипников. Кроме того, потребовалось применить специальные меры по поддержанию разных частот вращения двух колесных пар в одной тележке и по корректировке диагностической программы для учета не только некруглости контактных поверхностей, но и взаимовлияния вибрации двух колесных пар тележки, имеющих фиксированную разность частот вращения. На рис.10 и рис.11 приведены спектры вибрации и спектры огибающей вибрации букс колесной пары при ее вращении в составе тележки на роликовом стенде, где четко проявились указанные проблемы. Так, на рис.10 явно прослеживается влияние приводных роликов на вибрацию колесной пары (вибрация на частоте вращения приводных роликов модулирована частотами вращения колесной пары), а на рис.11 – влияние другой колесной пары на вибрацию диагностируемой пары (вибрация на частотах вращения приводных роликов модулирована частотами вращения 1-ой и 2-ой колесной пары).

Рис.10. Спектры вибрации букс колесной пары при ее вращении в составе тележки на роликовом стенде.

Здесь fоси1 – частота вращения 1-ой колесной пары, fпр1 – частота вращения приводных роликов 1-ой колесной пары

Рис.11. Спектры огибающей случайной высокочастотной вибрации букс колесной пары

при ее вращении в составе тележки на роликовом стенде.

Здесь fоси1, fоси2 – соответственно, частоты вращения 1-ой и 2-ой колесной пары,

fпр1 – частота вращения приводных роликов 1-ой колесной пары

Вибрационную диагностику буксовых подшипников колесных пар можно проводить и с извлечением колесной пары из-под вагона, на стендах, обеспечивающих их вращение в условиях депо. Диагностировать колесную пару на таком стенде лучше всего в режиме свободного выбега. Использовать для такой цели можно средства диагностики, выпущенные для стендов входного контроля подшипников тяговых электродвигателей колесных пар. Общий вид такого стенда с аппаратурой управления и диагностики приведен на рис. 12.

Рис.12. Стенд входного контроля подшипников тяговых электродвигателей колесных пар

Кроме технических проблем, которые можно решить в короткие сроки, существует ряд организационных проблем, в том числе оценка экономической эффективности подобных мер по диагностике колесных пар вагонов, после решения которых можно приступать к разработке стендов для диагностики колесных пар в составе вагона.

Применять переносные средства диагностики машин и оборудования на ходу локомотива крайне сложно. Поэтому для диагностики на ходу локомотива, как кузовного оборудования, так и оборудования ходовой части, необходимо использовать бортовые системы сбора информации (или диагностики), и, преимущественно, в том случае, если результаты периодической диагностики и долгосрочного прогноза состояния этого оборудования в условиях депо не обеспечивают требуемого результата.

В простейшем случае для диагностики и прогноза состояния ответственного кузовного оборудования можно применять недорогие стационарные устройства сбора информации с ее периодическим съемом и проведением диагностики специалистами базовых депо. Для этого необходимо разработать методологические основы такой диагностики и требования к устройствам сбора информации. При необходимости эти же устройства могут решать вопросы простейшей обработки поступающей информации в реальном времени для формирования сигналов аварийной сигнализации, а более сложная обработка записанных сигналов с выдачей диагноза и прогноза может проводиться позднее силами специалистов служб диагностики.

Работа в этом направлении уже проводится, ведется и разработка простейших бортовых устройств сбора информации. Такие системы смогут постоянно контролировать несколько параметров рабочих и вторичных процессов в оборудовании локомотивов, в том числе тепловых, электрических и вибрационных, периодически записывая первичные сигналы в память устройства. Что касается бортовой системы контроля состояния и диагностики узлов ходовой части подвижного состава по вибрации, то до ее разработки необходимо решить все технические проблемы диагностики в условиях действия ходовых помех.

Выводы.

Полученный за последние годы Ассоциацией ВАСТ опыт вибрационной диагностики оборудования локомотивов позволяет сделать следующие выводы:

1. Эффективность проводимой в условиях депо вибрационной диагностики подшипников ходовой части локомотивов может быть доведена до показателей, необходимых для обеспечения безопасности движения, при решении следующих вопросов:

- внедрение полученных решений по адаптации используемых автоматизированных диагностических комплексов к ходовой части всех типов локомотивов,

- внедрение корпоративных систем диагностики, позволяющих удаленным экспертам в реальном времени участвовать в уточнении отдельных автоматически поставленных диагнозов и прогнозов состояния объектов контроля,

- подготовка и постоянное повышение квалификации операторов и экспертов по диагностике оборудования локомотивов.

2. Для внедрения функциональной диагностики кузовного оборудования локомотивов, проводимой в условиях депо, необходимо решить организационные вопросы обеспечения требуемых режимов работы оборудования и оснастить диагностические службы депо адаптированными к диагностике кузовного оборудования средствами вибрационной, токовой и тепловизионной диагностики.

3. Для использования функциональной диагностики буксовых узлов колесных пар вагонов в стендовых условиях необходимо провести разработку таких стендов с минимальным влиянием функционирования собственно стенда на используемые диагностические признаки дефектов буксовых узлов колесных пар.

4. Внедрение бортовых систем диагностики оборудования подвижного состава лучше всего начинать с выборочного использования автономных систем сбора диагностической информации с периодическим съемом информации службами диагностики. Для систем сбора информации с кузовного оборудования локомотивов в такую систему желательно включать каналы измерения вибрации, тока, частоты вращения и температуры.

5. Необходимо определиться с возможностями контроля состояния и диагностики ходовой части локомотивов и моторных вагонов по ее вибрации и току тяговых электродвигателей в процессе движения, при наличии ходовых помех.

Примечания

При проведении ТР-2 (текущий ремонт второго объема) вскрываются крышки буксовых подшипников, производится внешний осмотр, закладывается свежая смазка. В моторно-якорные подшипники добавляется 30-80 грамм свежей смазки, подшипниковые щиты не снимаются.

При проведении ТР-3 (текущий ремонт третьего объема) подшипникам качения КМБ проводится ревизия второго объема. Подшипники снимаются, осматриваются, проводится дефектоскопия внутреннего кольца подшипника без снятия с посадочного места.

При проведении КР (капитального ремонта) должны устанавливаться новые подшипники, в том числе и внутренние кольца, посадочные места под внутренние кольца восстанавливаются, проводится дефектоскопия.

Азовцев А.Ю., ., Баркова Н.А., Дегтерев С.Г.

Ассоциация ВАСТ, г. Санкт-Петербург, Россия.

Доклад на 10 европейской конференции по неразрушающему контролю. Москва 2010

Опыт вибрационной диагностики подвижного состава в ОАО «РЖД»