![]()

Тел: +7(391)254-8445

E-mail: rcit@inbox.ru

Статьи

технической тематики из периодических изданий

«Регионального Центра Инновационных Технологий»

Исследование коррозионной устойчивости

металлических корпусов судов,

обработанных эффективным наполнителем

В. Е. Леонов,

д-р техн. наук, профессор,

Херсонская государственная морская академия;

Исследование коррозионной устойчивости металлических корпусов судов,

обработанных эффективным наполнителем

В статье выполнен анализ существующих методов защиты металлических корпусов судов, разработано новое техническое решение по эффективному наполнителю, обладающему большей устойчивостью к коррозионной деструкции по сравнению со стандартными защитными покрытиями.

Разработан и

протестирован новый экологически безопасный для морской, окружающей среды наполнитель. Приведены

практические способы использования данного покрытия, которое по сравнению с существующим стандартным покрытием обладает эластичностью.

Данное покрытие не имеет аналогов в мире и обладает

низкой стоимостью, поскольку в его состав входят отходы промышленности и сельского хозяйства.

Покрытие, обладая высокой адгезией, способно удерживаться на металлической поверхности при различных

параметрах внешней среды, что подтверждается проведенными экспериментами, описанными в данной

статье

Введение

Металлы защищают от коррозии различными способами, в зависимости от условий эксплуатации напылением или нанесением на их поверхность специальных материалов.

В зависимости

от типа защитной пленки покрытия подразделяют на лакокрасочные, оксидные, металлические, неметаллические, плакитированные.

Данная проблема приобрела особую актуальность в странах с

промышленно развитой инфраструктурой и большим металлофондом, использованием в промышленности материалов в агрессивных средах, при высоких температурах, давлениях, что приводит

к коррозионному растрескиванию, межкристаллитной коррозии, питтингам и в конечном счете к

потере массы металла.

Актуальность исследования

Эффективность нового покрытия оценивается в целом как комплекс функциональных показателей противокоррозионных, противообрастающих, декоративных, износоустойчивых материалов в течение длительного времени его эксплуатации. Решающим фактором использования покрытия является его долговечность. Помимо этого, учитывается, что затраты на восстановление этого покрытия часто превышают ресурс затрат на его первоначальное нанесение, а качество покрытия после восстановления ниже.

Для исключения спорных вопросов между проектировщиками и эксплуатационниками следует разделять понятия «долговечность» и «гарантийный срок службы». Стандарт ISO [1] определяет эти понятия следующим образом:

«Долговечность — ожидаемый срок службы системы защитных покрытий до первого полного ремонтного восстановления. Это понятие технического характера, которое помогает владельцу обоснованно планировать техническое обслуживание окрашенного объекта».

«Гарантийный срок службы — понятие юридического характера, имеющее законную силу и являющееся предметом контракта между заказчиком и исполнителем работ. Это понятие определяет длительность эксплуатации окрашенного объекта, в течение которого исполнитель несет юридическую и финансовую ответственность за обеспечение защитных и/или декоративных качеств системы покрытия по конкретным параметрам: сохранность покрытия на определенной площади, сопротивление, цвет, блеск.

Если стоит задача получить высококачественное покрытие, то нецелесообразно экономить на подготовке поверхности под окраску, хотя качественная дробеструйная обработка стоит дорого — в среднем расходы составляют 60–70 % от общих расходов по нанесению покрытия, включая стоимость материалов [2].

В процессе эксплуатации судов корпус их покрывается слоем продуктов биообрастания.

Продукты биообрастания корпусов судов ускоряют процессы коррозии [3; 4, с. 197–199; 5, с. 87–91].

Биообрастание подводной части корпусов судов негативно отражается на последующем режиме эксплуатации, которое, в свою очередь, приводит к снижению мореходных качеств судна, увеличению балластной массы, ухудшению технико-экономических показателей рейса, увеличению расхода топлива.

Постановка задачи

Заменить дорогостоящую и экологически опасную процедуру покраски корпусов судов на эффективные способы защиты. Экономически проще наносить качественные покрытия, пользуясь высококачественными эластичными материалами. Затраты между периодами докования будут меньше за счет увеличения времени пробега покрытия.

Задачей данного исследования является создание покрытия, способного сохранять целостную структуру, предотвращающую доступ агрессивной морской среды и окислителей к поверхности металла. В общей стоимости окрашивания объекта и эксплуатационных затрат весьма большую роль играет качество покрасочного материала и относительно небольшую роль — ее цена. Например, стоимость качественной окраски с предварительной дробеструйной обработкой составляет от 30 до 50 долл. за 1 м2, в том числе стоимость хорошей краски, расходуемой на 1 м2, составляет в среднем около 4 долл., а это около 10 % от стоимости окраски. Использование дешевой краски невысокого качества позволит снизить общие расходы на 4–6 %, но приведет к необходимости более частого возобновления покрытия.

Покрытие должно содержать экологически безопасные материалы, которые не загрязняют морскую среду, особенно соединениями тяжелых металлов, поэтому целью эксперимента является создание экологически безопасного и экономически обоснованного покрытия. Поскольку в настоящее время основным средством противокоррозионной защиты корпусов судов являются лакокрасочные покрытия, то вполне понятно, насколько важны и актуальны вопросы применения эффективных, безопасных материалов для наполнителей и качественного их нанесения [1–3].

Методика эксперимента

Для исследований выбраны образцы материала, изготовленные из прокатной листовой стали марки Ст-20, предварительно механически очищены от следов грязи, ржавчины, жира. Для определения веса были использованы лабораторные электронные весы марки BTU-210 Axis 3 класса точности с абсолютной погрешностью 0,005 г.

Взвешивание экспериментальных образцов проводилось с дальнейшим расчетом абсолютной и относительной погрешности, результаты исследований приведены в работе [4].

Исследование коррозии проводилось весовым методом. Стандартный образец № 1 был механически очищен, обезжирен и покрыт железным суриком, после просушки покрыт алкидной эмалью ПФ-115, принят в качестве стандартного образца.

Второй образец очищен, обезжирен и покрыт экспериментальной однородной смесью в составе сырой резины и наполнителя растительного происхождения в соотношении 1:1 по массе. Покрытие производилось в три слоя с интервалом просушки 3–5 мин.

Третий образец был очищен, обезжирен и покрыт экспериментальной однородной смесью в составе сырой резины и наполнителя растительного происхождения в соотношении 1:1 и после просушки покрыт алкидной эмалью ПФ-115. Для ускорения процесса «старения» покрытия диапазон параметров эксперимента был ужесточен, в частности по значению температуры.

В ходе третьего эксперимента новое покрытие прореагировало с алкидной эмалью ПФ-115, образовав вязкую пленку, имеющую вид «незастывшей» фазы твердого покрытия.

Исследования образцов проводились при различных параметрах микроклимата. Для имитации различных условий эксплуатации, а также для ускорения условий разрушения и «старения» покрытия применялись повышенные температуры. На воздухе при температуре 21 °С, относительной влажности 72 % в течение трех недель.

В морской воде при температуре 20 °С, солесодержании морской воды 39 ррm (для условий Средиземного моря) в течение двух месяцев, в морской воде при температуре 46 °С в течение двух недель. Температура поддерживалась ежедневно с помощью специальной установки в период с 09.00 до 17.00.

В морской воде при температуре 4 °С в течение одной недели непрерывно.

На воздухе при температуре 35 °С под воздействием солнечных лучей — полтора месяца.

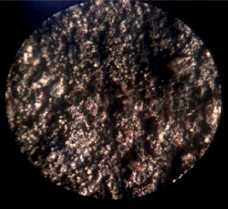

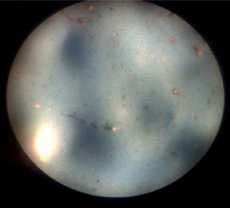

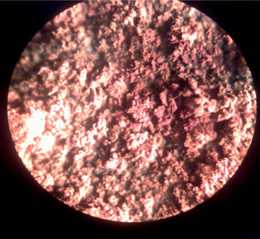

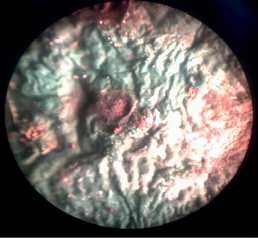

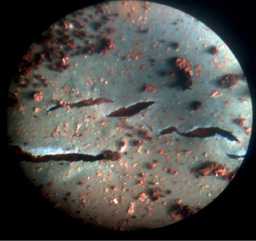

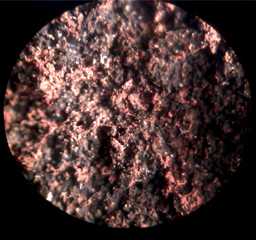

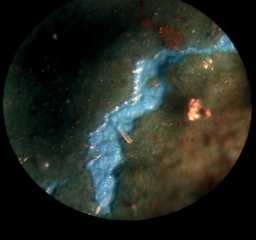

До и после экспериментов проводилась фотосъемка поверхностей образцов на наличие трещин и образование зон дислокации при помощи микроскопа. Анализ поверхности стандартного и экспериментального образцов произведен бинокулярным микроскопом 40-1000х 9011 80 00 00 XSM-20. Результаты подготовки стандартных и экспериментальных образцов взвешивания компонентов наполнителя приведены в [5]. Микрофотографии образцов после испытаний на воздухе приведены на рис. 1. Снимки выполнены с кратностью увеличения 40х. Образцы после испытаний в морской воде приведены на рис. 2. Образцы после всего цикла испытаний приведены на рис. 3.

| Рис. 1. Микрофотографии: | ||

| а — стандартный образец № 1; | б — экспериментальный образец № 2; |

в — экспериментальный образец № 3 (до экспериментов) |

|

|

|

| Рис. 2. Микрофотографии: | ||

| а — стандартный образец № 1; | б — экспериментальный образец № 2; | в — экспериментальный образец № 3 |

|

|

|

| Рис. 3. Микрофотографии: | ||

| а — стандартный образец № 1; | б — экспериментальный образец № 2; | в — экспериментальный образец № 3 (после всех экспериментов) |

|

|

|

При обработке образцов на воздухе, в морской воде под воздействием температур на рис. 3,

а, в очевиден результат реакции защитного покрытия на объемное расширение металла и самого покрытия. В экспериментальном образце № 1 произошел разрыв защитного слоя, что привело

к разрушению целостности покрытия, а экспериментальный образец № 3, имея достаточную эластичность и высокую вязкость, сохранил целостность покрытия (рис. 3, а, в).

Для определения массы металла после экспериментов на воздухе и в морской воде необходимо было предварительно удалить защитное покрытие.

Удаление защитного слоя проводилось с помощью органического растворителя СП-6 в течение суток. Через сутки все образцы переворачивались и слабым усилием полимерного скребка

удалялись остатки защитного покрытия. После процедуры снятия покрытия с экспериментального и стандартного образцов использовался раствор ортофосфорной кислоты для удаления остатков оксидов металла — продуктов коррозии металла.

Вес очищенных пластин до и после экспериментов приведен в табл. 1.

Таблица 1. Массы образцов до и после экспериментов

| Образцы |

Исходный вес образцов до эксперимента, г |

Образцы после снятия покрытия, г |

Разность

изменения масс, Δm, г |

| 1. Образец (стандартный) грунтовка + краска | 44,0140 | 41,3640 | -2,6500 |

| 2. Образец (без покрытия) | 44,6006 | 39,8310 | -4,7696 |

| 3. Образец новый (наполнитель + краска) | 43,0510 | 41,7070 | -1,3440 |

Расчет скорости коррозии металла корпуса судов, r, произведен по формуле

где Δm — изменение массы образца, г; S — площадь образца, м2; τ — время эксперимента, год.

где τ = 3 — время проведения эксперимента, мес; мндексы 1, 2 и 3 соответствуют номерам образцов в табл. 1

Скорость коррозии металла, покрытого новым эластичным наполнителем, снижается по сравнению со стандартной защитой металла в 1,9 раза.

Выводы

1. Разработан состав нового эластичного покрытия на металлические поверхности с использованием промышленных и сельскохозяйственных отходов.

2. Приготовлены опытные образцы покрытий для металлов, обработанных традиционным

и новым наполнителем.

3. Новое покрытие способно сохранять целостную структуру при различных параметрах

внешней среды, при длительном сроке эксплуатации в морской среде при различных температурах.

4. Срок службы основного металла, покрытого новым композиционным материалом, выше,

чем образца, покрытого традиционным наполнителем.

5. Скорость коррозии металла, обработанного новым наполнителем, в сопоставимых условиях в морской среде в 1,9 раза меньше скорости коррозии металлических корпусов судов, покрытых традиционным наполнителем.

6. Рекомендуется провести испытания нового

наполнителя на судах в штатных условиях эксплуатации, в морской среде.

Список литературы

1. Стандарт ISO 12944-1 (Лаки и краски. Защита от коррозии стальных конструкций системами защитных покрытий — International Organization for Standardization ISO Central Secretariat). — 1998. — 19 с.

2. Леонов В. Е. Основы экологии и охрана окружающей среды: моногр. / В. Е. Леонов, В. Ф. Ходаковский, Л. Б. Куликова; под ред. В. Е. Леонова. — Херсон: Изд-во ХГМИ. 2010. — 352 с.: рос. мовою.

3. Обеспечение безопасности плавания судов и предотвращение загрязнения окружающей среды: моногр. / В. И. Дмитриев [и др.]; под ред. В. И. Дмитриева, В. Е. Леонова. — Херсон : ХГМА, 2012. — 397 с.: рос. мовою.

4. Леонов В. Е. Исследование и разработка стойких экологически безопасных покрытий корпусов судов / В. Е. Леонов, І. І. Рубльов // Фундаментальные и прикладные науки сегодня: мате- риалы Междунар. науч.-практ. конф. — М., 2013. — С. 197–199. = Fundamental and applied sciences today. — North Charleston, SC, USA: LaCross Road, 29409. — Vol. 2: Create Spaсe 4900.

5. Леонов В. Е. Методика исследования и разработки стойких экологически безопасных покрытий корпусов судов / В. Е. Леонов, И. И. Рублев // Сучасні енергетичні установки на транспорті і технології та обладнання для їх обслуговування: матеріали Всеукраїнської науково-практичної конференції. — Херсон: Выдавництво ХДМА, 2012.

6. Актуальность и экономические аспекты проблемы коррозии и защиты металлических сооружений: ст. на сайте ООО «Промкраска ТЦ». — М., 2010 — [Электронный ресурс]. — Электрон. дан. — Режим доступа: http://pkraska.ru/articles/view/korroziya

7. Гуревич Е. С. Защита от обрастания / Е. С. Гуревич. — М.: Наука, 1989. — Кн. 1. — 432 с.

8. Разработка новых композиционных материалов. — Тверь: ТГТУ, 1999. — Кн. 2: Анализ степени воздействия ионизирующих излучений различного спектрального состава на жизнеспособность подводной флоры и фауны. — Ч. 3: Экспериментальные исследования степени воздействия ионизирующих излучений на подводную микрофлору. — 239 с.

В. Е. Леонов,

д-р техн. наук, профессор, Херсонская государственная морская академия

Исследование коррозионной устойчивости металлических корпусов судов, обработанных эффективным наполнителем

Вестник государственного университета морского и речного флота имени адмирала С.О. Макарова