![]()

Тел: +7(391)254-8445

E-mail: rcit@inbox.ru

ПРОЕКТЫ ГРУППЫ КОМПАНИЙ

«Регионального Центра Инновационных Технологий»

Руководящий документ

«Руководство по капитальному ремонту грузовых

вагонов»

.

1. Введение

2. Требования на ремонт

3. Правила приемки в ремонт грузовых вагонов

4. Дефектация узлов и деталей вагонов грузовых

5. Ремонт тележек, автосцепного устройства, тормозного

оборудования вагонов

6. Ремонт рам грузовых вагонов

7. Ремонт кузова грузовых полувагонов универсальных и специализированных

8. Ремонт цистерн

9. Ремонт кузова вагонов грузовых крытых

10. Ремонт грузовых вагонов для нефтебитума

11. Ремонт вагонов-платформ

12. Ремонт вагонов - самосвалов

13. Требования к сборке, испытаниям и проверка вагонов после ремонта

14. Правила нанесения покрытий, знаков и надписей

15. Охрана труда

16. Правила взвешивания тары вагонов грузовых

17. Ответственность за отремонтированные вагоны

18. Нормативные ссылки

Приложение А:

Перечень проектов модернизации узлов грузовых вагонов при проведении плановых видов ремонта.

Руководящий документ

«Руководство по капитальному ремонту

грузовых вагонов»

| Согласовано:

Комиссией Совета полномочных специалистов вагонного хозяйства железнодорожных администраций, протокол № 50 от 09.12.2010г. |

Утверждено: Советом по железнодорожному транспорту государств-участников Содружества, протокол № 54 от «18-19» мая 2011г. |

1. Введение

1.1 Настоящее руководство устанавливает единые требования к проведению капитального ремонта грузовых вагонов колеи 1520мм ремонтными предприятиями Государств-участников Содружества, Грузии, республики Латвии, республики Литвы, республики Эстонии и распространяется на все типы грузовых вагонов имеющих право выхода на пути общего пользования, независимо от формы собственности.

1.2 Настоящее руководство содержит общие обязательные технические требования, требования безопасности и производственной санитарии, показатели и нормы, которым должны удовлетворять вагоны грузовые, прошедшие капитальный ремонт на вагоноремонтных предприятиях независимо от формы собственности и имеющих разрешение на данный вид деятельности.

1.3 Сроки капитального ремонта грузовых вагонов установлены положением о системе технического обслуживания и ремонта грузовых вагонов, допущенных в обращение на железнодорожные пути общего пользования в международном сообщении, утвержденном на 47 заседании Совета по железнодорожному транспорту Государств – участников Содружества. Введенной в действие телеграммой от 25.12.2007г. 32941ЦЦРВ-3429Т.

Оглавление |

Гл.1 | Гл.2 |

Гл.3 | Гл.4

| Гл.5 | Гл.6 |

Гл.7 | Гл.8 |

Гл.9 | Гл.10 |

| Гл.11 | Гл.12 |

Гл.13 |

Гл.14 | Гл.15 |

Гл.16 | Гл.17 |

Гл.18 | Приложение А

2. Требования на ремонт

2.1 Капитальный ремонт (КР) грузовых вагонов выполняется на специализированных вагоноремонтных предприятиях имеющих право на данный вид деятельности. Капитальный ремонт производится с целью восстановления эксплуатационного ресурса вагона с проведением ремонта узлов и деталей вагона по ремонтной документации, разработанной в соответствии с требованиями руководящих документов утвержденных Советом по железнодорожному транспорту Государств – участников Содружества, и согласованной Комиссией совета полномочных специалистов вагонного хозяйства.

2.2 Работы по капитальному ремонту грузовых вагонов должны производиться в соответствии с технологическими процессами на капитальный ремонт каждого типа ремонтируемого вагона и технологическими процессами работы производственных участков, разработанных вагоноремонтными предприятиями и утвержденными руководителем данного предприятия.

2.3 Несъемные неисправные детали вагона ремонтируются непосредственно на вагоне. Неисправные съемные узлы и детали заменяются отремонтированными или новыми, отвечающими техническим требованиям и характеристикам данной модели вагона.

2.4 Материалы, полуфабрикаты, запасные части и комплектующее оборудование, применяемые при капитальном ремонте вагонов грузовых, должны отвечать установленным стандартам и техническим условиям, и выполнены в климатическом исполнении УХЛ категории 1 согласно ГОСТ 15150-69. На запасные части и комплектующее оборудование, подлежащие обязательному подтверждению соответствия должны быть представлены соответствующие документы (сертификат, декларация и др.) После окончания ремонта вагона, все ответственные детали вагона: колесные пары, детали тележек, автосцепное устройство, автотормозное оборудование, шкворневая балка, котлы цистерн и т.п. должны иметь соответствующие клейма, указывающие место и дату изготовления, ремонта и испытания. На раме, колесах, литых деталях тележек вагона, должны быть коды государства-собственника.

2.5 Детали вагонов испытывают в соответствии с перечнем и требованиями Технологических инструкций по испытанию на растяжение №656-2000.

2.6 Перечень деталей вагонов, подлежащих неразрушающему контролю, приведен в Руководящем документе РД 32.174-2001 (с изменениями №1 и №2)

Ультразвуковой контроль сварных швов при ремонте вагонов-цистерн проводят при наличии методики, утвержденной в установленном порядке.

2.7 Детали и узлы вагонов: колесные пары, буксовые узлы, узлы и детали тележек - ремонтируют и изготавливают в соответствии с требованиями соответствующих стандартов, правил, инструкций, технических условий, инструктивных указаний.

2.8 Подготовку к наплавочным и сварочным работам, сварку, наплавку, а также приемку деталей и узлов вагона после наплавки и сварки проводят, руководствуясь требованиями Инструкции по сварке и наплавке при ремонте грузовых вагонов, утвержденной Советом по железнодорожному транспорту государств-участников Содружества 29-30 мая 2008 года г. Худжанд.

2.9 Вновь поставленные деревянные детали должны соответствовать чертежам на их изготовление, а по качеству древесины и влажности удовлетворять требованиям ГОСТ 3191. Допускается постановка на вагон склеенных деревянных деталей, изготовленных по техническим условиям завода-изготовителя. Деревянные детали, подлежащие в дальнейшем окраске, грунтуют.

2.10 При проведении КР все негодные болты и гайки заменяют новыми. Резьбовая часть болтов, на которые не ставят шплинты, должны выходить из гайки не менее чем на три нитки, но не более чем на величину диаметра болта.

Шплинты и чеки на болты или валики ставят новые, типовые (стандартизированные). При отсутствии специальных требований они должны отстоять от гайки или шайбы не более чем на 3мм. Концы шплинтов и чек разводят под углом не менее 90°. Ослабшие и нестандартные заклепки заменяют.

2.11 Запрещается:

- заменять предусмотренные конструкцией заклепочные соединения на сварные или болтовые;

- ставить простые гайки вместо корончатых, предусмотренных чертежом (техническими условиями);

- производить подчеканку, заварку и подтягивание заклепок;

- забивать шурупы вместо завертывания их;

- прожигать отверстия в металлических деталях;

- оставлять без грунтовки металлические части кузова и рамы в местах прилегания снятых для замены деталей;

- применять материалы, не имеющие сертификата соответствия.

2.12 При проведении КР вновь устанавливаемые резинотехнические изделия должны соответствовать ТУ завода изготовителя, а также иметь сертификат соответствия.

Оглавление |

Гл.1 | Гл.2 |

Гл.3 | Гл.4

| Гл.5 | Гл.6 |

Гл.7 | Гл.8 |

Гл.9 | Гл.10 |

| Гл.11 | Гл.12 |

Гл.13 |

Гл.14 | Гл.15 |

Гл.16 | Гл.17 |

Гл.18 | Приложение А

3. Правила приемки в ремонт грузовых вагонов

3.1 В капитальный ремонт отправляются вагоны грузовые:

- с использованным лимитом эксплуатации до капитального ремонта;

- поврежденные или имеющие износы более допустимых, установленных нормативными документами, устранение которых невозможно в текущем или деповском ремонте. На поврежденный вагон составляется акт формы ВУ-25.

- вагоны грузовые с не истекшим сроком эксплуатации до капитального ремонта, допускается направлять в капитальный ремонт только с разрешения собственника вагона.

3.2 Запрещается приемка и ремонт цистерн, котлы которых не подвергнуты очистке, пропарке и дегазации в соответствии с требованиями правил по охране труда. В ремонт поступают вагоны, очищенные от остатков груза, грязи.

3.3 При проведении капитального ремонта грузовых вагонов основные работы по модернизации узлов выполняются в соответствии с проектами приведенными в приложении А.

Оглавление |

Гл.1 | Гл.2 |

Гл.3 | Гл.4

| Гл.5 | Гл.6 |

Гл.7 | Гл.8 |

Гл.9 | Гл.10 |

| Гл.11 | Гл.12 |

Гл.13 |

Гл.14 | Гл.15 |

Гл.16 | Гл.17 |

Гл.18 | Приложение А

4. Дефектация узлов и деталей вагонов грузовых

4.1 Дефектацию сборочных единиц и деталей вагонов грузовых проводят методом визуального контроля с использованием контрольно-измерительных приборов.

4.2 При дефектации допускается применять методы неразрушающего контроля (НК) при наличии методики неразрушающего контроля данной детали, разработанной в соответствии с требованиями руководящих документов утвержденных Советом по железнодорожному транспорту государств участников Содружества. По результатам проведенных мероприятий определяют объем ремонта с заполнением дефектной ведомости формы ВУ-22.

4.3 Очищенные сборочные единицы и детали вагонов подвергаются комплексному контролю и сортировке на следующие группы:

- годные, сохранившие свои первоначальные размеры и форму;

- требующие ремонта, имеющие износ или повреждения, устранение которых технически возможно;

- негодные подлежащие замене, имеющие износ, коррозию или механические повреждения, устранение которых невозможно по техническим причинам.

4.4 Перечень деталей грузовых вагонов, подвергающихся обязательному неразрушающему контролю, с указанием способов и средств контроля приведен в Руководящем документе № РД 32.174-2001 (с изменениями №1 и №2).

4.5 Перечень узлов и деталей вагонов, предназначенных для перевозки опасных грузов и проверяемых методами неразрушающего контроля, устанавливается железнодорожной администрацией по согласованию с уполномоченным органом установленным порядком.

Оглавление |

Гл.1 | Гл.2 |

Гл.3 | Гл.4

| Гл.5 | Гл.6 |

Гл.7 | Гл.8 |

Гл.9 | Гл.10 |

| Гл.11 | Гл.12 |

Гл.13 |

Гл.14 | Гл.15 |

Гл.16 | Гл.17 |

Гл.18 | Приложение А

5. Ремонт тележек, автосцепного устройства,

тормозного оборудования вагонов

5.1 Ремонт тележек вагонов грузовых выполняют в соответствии с требованиями Инструкции по ремонту тележек грузовых вагонов РД 32 ЦВ-052-2009, Инструкции по ремонту тележек грузовых вагонов модели 18-100 с установкой износостойких элементов в узлах трения РД32 ЦВ 072-2009.

5.2 Ремонт и полное освидетельствование колесных пар производится в соответствии с Инструкцией по осмотру, освидетельствованию, ремонту и формированию колесных пар ЦВ/3429 и Инструктивными указаниями по эксплуатации и ремонту вагонных букс с роликовыми подшипниками 3-ЦВРК при этом допускаемый размер толщины обода колесных пар для вагонов с установленным межремонтным нормативом 160 000 и 210 000 км или 2 и 3 года при выпуске из ремонта должен быть не менее 40 мм.

5.3 Детали автосцепного устройства снимают с вагона и направляют на участок ремонта автосцепного устройства (КПА), где производят ремонт в соответствии с требованиями Инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава.

При капитальном ремонте производят демонтаж поглощающих аппаратов в случае прохождения сроков регламентного осмотра. Проводят визуальный осмотр на наличие изломов и трещин деталей аппарата, развинчивания резьбовых соединений, изломов пружин, течи эластомерной массы.

На вагоны, не перевозящие опасные грузы, устанавливаются поглощающие аппараты не ниже класса Т1 ОСТ 32.175-2001.

На вагоны, перевозящие опасные грузы классов 3, 4, 5, 8, 9 (нефтепродукты, химические вещества) ГОСТ 19433-88, устанавливаются поглощающие аппараты не ниже класса Т2 ОСТ 32.175-2001.

На вагоны, перевозящие опасные грузы классов 1, 2, 6, 7 (сжиженные газы, ядовитые вещества) ГОСТ 19433-88, устанавливаются поглощающие аппараты не ниже класса Т3 ОСТ 32.175-2001.

5.4 При проведении капитального ремонта грузовых вагонов (кроме восьмиосных цистерн) автосцепное устройство СА-3 подлежит обязательной модернизации по проектам М-1695, М-1761 (усовершенствованние расцепного привода для автосцепного устройства подвижного состава, позволяющее предотвратить саморасцеп и исключить падение автосцепки на путь в случае ее обрыва).

5.5 При проведении капитального ремонта грузовых вагонов не допускается установка автосцепки типа СА-3 со сроком службы 30 и более лет независимо от состояния.

5.6 При капитальном ремонте грузовых вагонов все тормозное оборудование, включая все элементы воздухопровода демонтируется с вагона и направляется для ремонта в соответствующие ремонтные подразделения вагоноремонтного предприятия. Ремонт тормозного оборудования и его приемо-сдаточные испытания осуществляется в соответствии с действующими ремонтными документами на него. После ремонта на вагон монтируется новое или отремонтированное тормозное оборудование. Воздухопровод изготавливается с применением безрезьбовых труб. Допускается в отдельных случаях по требованию заказчика применять при изготовлении воздухопровода трубы с резьбой, выполненной только методом накатки. Производить нарезание резьбы запрещается.

5.7 Рекомендуется при капитальном ремонте грузовых вагонов в узлах трения (шарнирные соединения тормозной рычажной передачи, подвеска триангеля, тормозные колодки и др.) применять только изделия, изготовленные из материалов повышенной износостойкости и обладающие сберегающими свойствами сопрягаемой части пары трения.

Оглавление |

Гл.1 | Гл.2 |

Гл.3 | Гл.4

| Гл.5 | Гл.6 |

Гл.7 | Гл.8 |

Гл.9 | Гл.10 |

| Гл.11 | Гл.12 |

Гл.13 |

Гл.14 | Гл.15 |

Гл.16 | Гл.17 |

Гл.18 | Приложение А

6. Ремонт рам грузовых вагонов

6.1 При выполнении сварочных и наплавочных работ при ремонте рамы грузовых вагонов и ее деталей следует руководствоваться требованиями Инструкции по сварке и наплавке при ремонте вагонов грузовых [32] и ГОСТ 12.3.003.

6.2 При ремонте шкворневой и промежуточных балок вагона производится:

- заварка трещин или изломов верхнего листа шкворневой балки с усилением накладкой, при условии постановки не более двух накладок;

- заварка трещин длиной не более 30 мм без постановки усиливающих накладок;

- вырывы на горизонтальной полке верхнего листа промежуточной и шкворневой балки ремонтировать вставкой в количестве не более трех с последующей установкой накладки и обваркой сплошным швом;

- заварка трещин, изломов и коррозионных повреждений с постановкой не более двух усиливающих накладок на вертикальный лист промежуточной или шкворневой балки;

- заварка трещин, не более одного излома нижнего листа шкворневой или промежуточной балки с постановкой усиливающей накладки. Расстояние от начала трещины до границы крайнего элемента хребтовой балки должно быть не менее 100 мм;

- усиление накладкой нижнего листа шкворневой балки в местах постановки пятников при наличии трещин, расположенных на расстоянии менее 100 мм от хребтовой балки, причем накладка должна выступать за размеры пятника, по длине и ширине перекрывать трещины не менее чем на 50 мм. Размеры от плоскости пятника до плоскости скользунов должны соответствовать чертежным размерам для данной модели вагона;

- частичная или полная замена нижнего листа шкворневой балки, причем при частичной замене стык усиливают накладкой, количество которых допускается не более трех на всю длину балки;

- заварка трещин вертикального листа у упоров для крышки люков с последующим усилением их накладкой.

6.3 Хребтовые балки рамы полувагона и двутавр, поврежденные коррозией не более 15% площади поперечного сечения на участке не ближе 500 мм от шкворневой, допускается оставлять без ремонта. Хребтовые балки рамы полувагонов и двутавр, имеющие местные коррозионные повреждения до 30% поперечного сечения на длине не более 500 мм ремонтируют сваркой с постановкой усиливающих накладок.

Хребтовые балки рамы полувагонов и двутавр, имеющие местные коррозионные повреждения более 30% поперечного сечения на длине 500мм и более заменяют новыми.

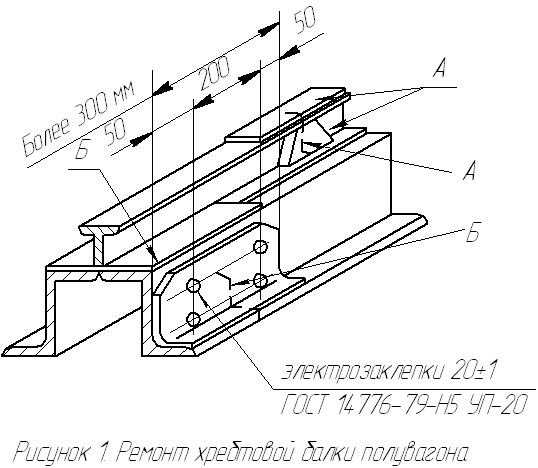

6.4 По всей длине хребтовой балки у полувагонов разрешается:

- заварка трещин А согласно рисунка 1 двутавра, при условии, что трещина со стенки не распространяется на нижнюю полку двутавра. Если трещина переходит с вертикальной стенки на верхнюю полку двутавра, то ремонт производить постановкой накладки на верхнюю полку и стенку двутавра толщиной не менее 0,8 толщины основного металла от чертежных размеров. При механической разделке концы трещины должны быть засверлены. Количество трещин не более 4-х на всю длину хребтовой балки;

- частичная замена двутавра длиной не менее 1000 мм. При замене частей двутавра вставками допускается не более одного стыка между балками рамы, но не более трех стыков на всю длину хребтовой балки. Стык частей двутавра должен быть усилен накладками двусторонними по стенкам двутавра. При наличии дефектов, более указанных, двутавр заменяют новым;

- на базовой части хребтовой балки допускается заварка не более двух трещин, не выходящих на верхнюю полку, с постановкой усиливающих угловых накладок. Ремонт вставками зета не допускается.

- ремонт накладками, пораженные места коррозией, глубиной не более 4 мм

на длине не более 500 мм. Усиливающие накладки с трещинами и коррозией должны быть заменены новыми.

- в одном люковом проеме ремонт не более двух вырывов верхней полки двутавра с постановкой вставки и усиливающей накладки.

6.5 Хребтовые балки цистерн, изготовленные из двух швеллеров с накладным листом при повреждении коррозией не более 20% от площади поперечного сечения на длине не более 500 мм, допускается ремонтировать сваркой с постановкой накладки.

6.6 Допускается правка или замена деформированной части или полная замена верхнего накладного листа. Части листа приваривают встык к основной части

листа. На других участках хребтовой балки разрешается:

- заварка не более двух трещин А согласно рисунка 2, переходящих на вертикальную стенку не более 500мм с постановкой усиливающей накладки;

- заварку не более двух трещин на нижней горизонтальной полке, не переходящих на вертикальную стенку, с постановкой усиливающей накладки;

- постановка усиливающей накладки толщиной от 8 до 10 мм при поражении коррозией длиной до 500 мм;

- заварка продольной трещины длиной не более 150 мм на вертикальной стенке швеллера хребтовой балки цистерны в районе сливного прибора с последующим усилением продольной накладкой с внутренней стороны хребтовой балки.. Усилить накладку электрозаклепками в количестве не менее 4 штук с предварительной засверловкой, зачисткой, зенкованием и установкой по прямоугольной форме на расстоянии 50 ± 10 мм от трещины. Поперечные сварные швы не допускаются.

6.7 Ремонт консольной части хребтовой балки грузовых вагонов производится в соответствии с пунктом 5.5.2 инструкции по сварке и наплавке при ремонте грузовых вагонов [32].

6.8 При наличии трещины одного элемента хребтовой балки длиной более 0,5 поперечного сечения в консольной части или в месте соединения со шкворневой балкой, допускается установка нового элемента хребтовой балки со стыком на расстоянии не менее 400мм от шкворневой балки к середине вагона и усилением места стыка накладками.

6.9 На концевой балке разрешается производить следующие работы:

- заварка не более двух трещин и одного излома в любом месте концевой балки с последующим усилением накладками;

- полная или частичная замена верхнего или нижнего листа с последующим усилением накладкой при условии, что места стыковки не должны совпадать;

- частичная или полная замена балки с последующим усилением стыка накладкой;

- полная или частичная замена порога дверей у полувагона. Допускается заварка трещин длиной не более 1/3 периметра порога, количеством не более 2 штук.

- заварка не более трех трещин длиной не более 100 мм на балке полувагона с последующей установкой усиливающей накладки;

- замена части балки у цистерн при условии выполнения не более одного стыка на расстоянии от розетки не менее 200 мм;

- ремонт сваркой с постановкой усиливающих накладок при повреждении в местах установки кронштейнов расцепного рычага;

- установка накладок на пораженные коррозией места на площади 0,5 м2 при остаточной глубине не менее 0,5 от чертежных размеров;

- постановка усиливающей накладки над ударной розеткой. Накладка устанавливается симметрично относительно оси вагона и приваривается сплошным швом по всему периметру;

- при правке лобового листа концевой балки допускается вырезка части заднего листа, но не более половины, с последующей постановкой новой части листа и усилением места стыка накладкой .

Рисунок 1. Ремонт хребтовой балки полувагона.

6.10 Износ или перекос опорных поверхностей упоров хребтовой балки не более 3 мм допускается оставлять без исправления. Поверхности с износом до 5 мм восстанавливают наплавкой с последующей механической обработкой. При глубине износа более 5 мм, после механической обработки поверхности, разрешается приваривать планки соответствующих размеров, причем отклонение от плоскостности должно быть не более 1 мм.

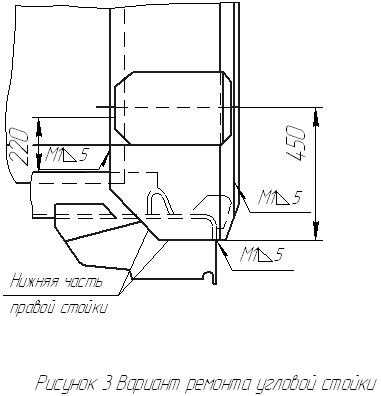

Рисунок 3. Вариант ремонта угловой стойки.

6.11 При полной или частичной замене концевой балки на полувагоне постройки УВЗ мод. 12-532, 12-119,12-1000 угловую стойку допускается срезать на высоту 450 мм, с последующей постановкой и приваркой новой части стойки и усилением стыка накладкой с обваркой по периметру (рисунок 3).

6.12 Прогибы промежуточных балок рамы грузовых вагонов устраняют правкой. Допускается не править балки, имеющие прогиб в горизонтальном и вертикальном направлениях не более 25 мм на всю длину балки, для хребтовых, боковых и продольных балок в середине между шкворневыми балками и с прогибами не более 10 мм концевые балки вагонов всех типов.

6.13 Крепления подножек, поручней, увязочных устройств для крепления перевозимого груза, ремонтировать в соответствии с конструкторской документацией.

6.14 Сварные швы на раме вагона имеющие дефекты восстанавливают сваркой, а накладки, соединяющие промежуточные и шкворневые балки рамы полувагонов с нижней обвязкой, имеющие трещины или коррозионные повреждения, заменяют новыми.

6.15 Продольные усиливающие балки крытых вагонов осматривают, при этом прогибы, трещины и изгибы устраняют. Прогиб балок относительно горизонтальной оси более 5 мм устраняют правкой. Трещины и изломы усиливающих продольных балок устраняют сваркой с последующей постановкой усиливающих накладок, перекрывающих сварочные швы на 50 мм в обе стороны.

Трещины в местах соединения этих балок с промежуточными и шкворневыми балками устраняют сваркой после соответствующей разделки дефектного сварного шва. Трещины боковых балок крытых вагонов разделывают, зачищают до основного металла, заваривают и устанавливают накладку с последующей обваркой сварным швом и по периметру.

Допускается ремонтировать трещины, если расстояние между ними менее 200 мм одной накладкой с обваркой по периметру и усилением электрозаклепками количеством не менее 2 диаметром 20±1мм. Изломы ремонтируют вставками длиной не менее 500мм. Место стыка должно перекрываться накладками с обваркой по периметру не менее 200 мм.

6.16 После окончания правки и выполнения электросварочных работ вертикальный прогиб верхних горизонтальных полок, усиливающих продольных подпольных балок крытых вагонов допускается не более 3мм по отношению к верхним горизонтальным полкам шкворневых, промежуточных и концевых балок. Прогиб контролируют по зазору между обшивкой пола и верхней горизонтальной полкой усиливающей продольной балки.

6.17 Пятники ремонтируемого вагона подлежат замене на кованные или штампованные, новые или восстановленные до чертежных размеров.

6.18 После наплавки опорная и упорная поверхности пятника обрабатывается на станочном оборудовании, причем отклонение от плоскостности допускается не более 1мм. Износ отверстия в пятнике под шкворень более Ø 60мм допускается восстанавливать постановкой втулки, с последующей обваркой ее по периметру сплошным швом.

6.19 Рабочую поверхность скользуна рамы вагона разрешается ремонтировать наплавкой, с дальнейшей механической обработкой, при ее износе не более 20% номинальной толщины, а так же приварка планок соответствующей толщины с предварительной механической обработкой для устранения неравномерного износа.

Оглавление |

Гл.1 | Гл.2 |

Гл.3 | Гл.4

| Гл.5 | Гл.6 |

Гл.7 | Гл.8 |

Гл.9 | Гл.10 |

| Гл.11 | Гл.12 |

Гл.13 |

Гл.14 | Гл.15 |

Гл.16 | Гл.17 |

Гл.18 | Приложение А

7. Ремонт кузова грузовых полувагонов

универсальных и специализированных

7.1. Общие требования

7.1.1 Ремонт элементов кузова полувагона сваркой, производится в соответствии с Инструкцией по сварке и наплавке при ремонте грузовых вагонов [32] и ГОСТ – 12.3.003.

7.1.2 Прогибы верхней обвязки без усиления накладками устраняют правкой. Допускается оставлять без ремонта прогиб верхней обвязки не более 10 мм на 1 м длины между стойками.

7.1.3 Трещину или излом верхней обвязки устраняют сваркой с последующей постановкой накладок или вставок. После ремонта, при замене частей верхней обвязки, допускается не более одного стыка между смежными стойками, но не более 3-х на одной стене полувагона.

7.1.4 Допускается оставлять без ремонта местные вмятины, не имеющие трещин на стойках кузова омегообразного профиля глубиной не более 30 мм. При глубине, более указанной, разрешается ставить накладки.

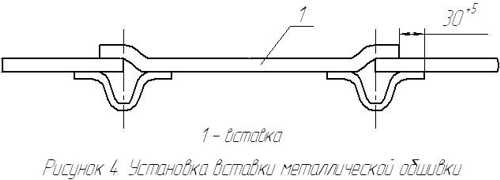

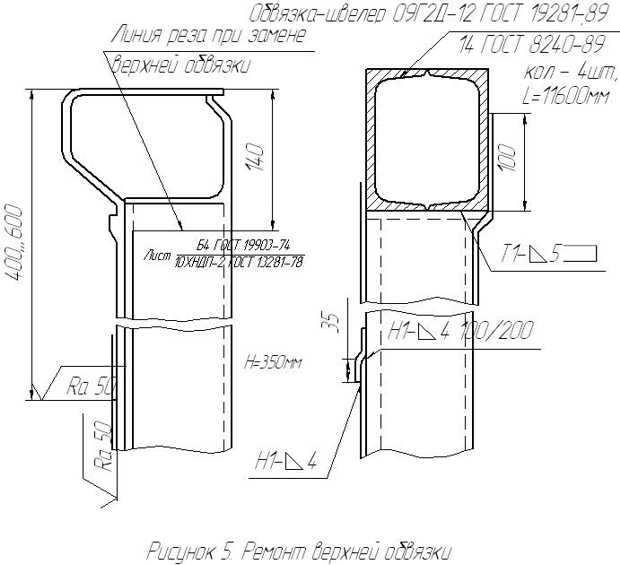

7.1.5 При одновременном вертикальном изгибе верхней и нижней обвязок кузова сверх установленных допусков, (более 10 мм на 1 м длины или более 25 мм на всю длину стены) металлическую обшивку по стойкам на высоту прогиба срезают, выправляют обвязки и устанавливают новую вставку согласно рисунка 4 металлической обшивки с последующей ее приваркой катетом сварочного шва 5 мм. Допускается полная замена верхней обвязки согласно рисунка 5.

7.1.6 Разрешается вырезка части обшивки, имеющей, вмятины, площадью не более 1 м², с последующей приваркой двусторонним швом накладки или вставки.

Трещины, пробоины, вырывы, поврежденные коррозией участки обшивки ремонтируют постановкой накладок с внутренней стороны площадью не более 0,3 м².

7.1.7 Нижнюю обвязку полувагона, имеющую коррозионные повреждения более 1/3 толщины элемента, но не более 1/2 толщины на длине люкового проема, длиной не более 1/3 люкового проема ремонтируют сваркой с последующим усилением односторонними плоскими накладками, перекрывающими поврежденные места не менее 50мм на сторону. Таким способом разрешается ремонтировать нижнюю обвязку по всей длине вагона. При коррозионных повреждениях более 1/2 толщины элемента на длине люкового проема произвести замену поврежденного участка с расположением стыка на расстоянии не менее 300мм от стойки кузова.

При ремонте нижней обвязки в месте установки и приварки накладки разрешается вырезать часть нижней кромки металлической обшивки на длину устанавливаемой накладки. Трещины нижней обвязки длинной более 100 мм и менее 200 мм ремонтируют путем вырезки полки, с установкой вставки горизонтальной полки и постановкой усиливающей накладки. Допускается перекрывать трещины одной накладкой, если расстояние между ними менее 150 мм. Накладка дополнительно крепиться электрозаклепками в количестве не менее двух. Вырывы и прорезы на горизонтальной полке нижней обвязки допускается ремонтировать постановкой вставки длиной не более 500мм с установкой плоской усиливающей накладки. Вырывы на горизонтальной полке допускается ремонтировать вставкой в количестве не более двух штук с установкой накладки и обваркой сплошным швом. Поперечные швы не допускаются.

Рисунок 4. Установка вставки металлической обшивки

7.1.8 При наличии на штампованной стойке омегообразного сечения одного из дефектов: излома, трещины, выходящей на вертикальные стенки, коррозии более 1/3 толщины или подреза полок стойки более 20 мм и расположении поврежденного места на расстояний менее 300 мм от верхней кромки нижней обвязки кузова, разрешается ремонтировать стойку на месте, путем постановки новой части стойки на высоту не менее 300 мм от верхней кромки нижней обвязки. При этом стойку соединяют с новой частью односторонним сварным швом с приваркой усиливающей накладки толщиной 6 мм, перекрывающий сварной шов не менее 50 мм на сторону с последующей обваркой накладки по всему периметру.

Нижнюю часть стойки, приваренную к нижней обвязке дополнительно крепят электрозаклепками диаметром 20 ±1 мм согласно рисунка 6.

Рисунок 5. Ремонт верхней обвязки

7.1.9 При коррозии менее 1/3 толщины полок их ремонтируют постановкой усиливающей накладки согласно рисунка 7. При подрезе полок сваркой до 10 мм разделывают швы с последующей приваркой стоек. При подрезе полок сваркой более 10мм, но не более 20мм, сварочные швы разделывают, стойки приваривают с последующей приваркой усиливающих уголковых накладок с той и другой стороны стойки. Накладка должна перекрывать расстояние от краев подреза не менее 30 мм с плавным переходом к краю полки. Ремонтировать таким способом две рядом стоящие стойки на вагоне - запрещается.

7.1.10 Если трещина на стойке гнутого профиля не переходит на вертикальную стенку, трещину разрешается заваривать с последующей постановкой уголковой накладки. Таким образом, устраняют трещины на обеих горизонтальных полках стойки.

Вырывы на горизонтальной полке стойки кузова гнутого профиля ремонтировать постановкой вставки и усиливающей уголковой накладки. Допускается ремонтировать таким образом вырывы на обеих горизонтальных полках стойки.

7.1.11 Вновь устанавливаемые на вагон промежуточные стойки соединяют с промежуточными балками рамы с помощью накладок. Нижнюю часть стойки, приваренную к нижней обвязке, дополнительно крепят двумя электрозаклепками с каждой стороны, диаметром 20 ± 1 мм согласно рисунка 6.

Рисунок 6. Дополнительное крепление стойки электрозаклепками

7.1.12 При установке новой стойки кузова, её приваривают односторонним сварным швом к верхней обвязке. При этом усиление верхней обвязки снимают с последующим его восстановлением.

Рисунок 7. Варианты ремонта стоек кузова

7.1.13 Трещины в металлической обшивке длиной до 100мм заваривают без постановки усиливающей накладки. Местные прожоги листа металлической обшивки устраняют сваркой.

Все трещины длиной более 100мм заваривают с последующей постановкой усиливающей накладки толщиной 4мм с внутренней стороны кузова с обваркой ее по периметру. При этом усиливающая накладка должна перекрывать трещину не менее 30 мм с каждой стороны. В одном пролете разрешается заваривать не более двух таких трещин с расстоянием между ними не менее 1000 мм. Таким способом устраняют продольные прожоги, образовавшиеся на металлической обшивке при срезке элементов боковой стены. Допускается использовать для нескольких трещин одну накладку, площадь которой не должна превышать 0,3м².

Рисунок 8. Схема замены части обшивки

7.1.14 При пробоине в металлической обшивке на выправленные кромки устанавливают усиливающую накладку толщиной 4мм с обваркой с наружной стороны сплошным швом, а с внутренней стороны прерывистым сварным швом. Лучевые трещины от пробоины не допускаются, при ремонте обшивки их следует вырезать и установить накладку с внутренней стороны, перекрывающую дефектное место не менее чем на 30мм, обварить по периметру сплошным швом.

7.1.15 Коррозионные повреждения металлической обшивки допускаются не более 1мм толщины листа. При повреждении более 1мм толщины металла обшивку ремонтируют постановкой накладок толщиной 4мм, перекрывающих дефектное место не менее чем на 50мм на сторону от линии реза металла. Накладки должны соответствовать профилю обшивки и привариваться внутри по всему периметру с катетом сварного шва 4мм. Заварка пробоин, поврежденных коррозией участков обшивки с постановкой вставок при условии, что на одном пролете их будет не более трех и не более 50% площади листа. Если более 50% площади листа, между смежными стойками лист полностью заменяют с приваркой его к верхней и нижней обвязкам и к стойкам.

7.1.16 Разрешается смена одной части обшивки (по верхнему или нижнему краю) шириной до 400мм на всю длину между смежными стойками согласно рисунка 8 по ГОСТ 5264.

7.1.17 При коррозионном повреждении 2мм толщины листа и более 50% площади 0,5 м² листа между смежными стойками лист полностью заменяют с приваркой его к верхней и нижней обвязкам и к стойкам. При наличии двух и более трещин, суммарная длина которых превышает 500мм, которые нельзя перекрывать одной усиливающей накладкой площадью 0,3м2 – лист заменяется полностью, в межстоечном проеме. При наличии пробоин, суммарная площадь которых более 0,3 м2 - лист заменяется полностью, в межстоечном проеме.

7.1.18 На угловых стойках допускается ремонтировать не более одной трещины длиной до 100 мм без установки усиливающих накладок – заваркой с предварительной засверловкой концов трещины. Трещины развивающиеся поперек и длинной не более половины поперечного сечения стойки ремонтируются заваркой с предварительной засверловкой на концах трещины, при длине трещины более 0,5 поперечного сечения стойка ремонтируется заваркой с постановкой усиливающей накладки.

7.1.19 Суммарное уширение или сужение боковых стен в средней части полувагона должно быть не более 30 мм от предельных размеров, а одной боковой стены - не более 15мм. Уширение боковых стен в плоскости дверей более 10мм от предельных размеров не допускается.

7.1.20 Поручни, ступени, лестницы, барьеры ограждения, имеющие волнообразные изгибы более 25мм ремонтируют правкой. Поврежденные подножки, поручни, лестницы должны быть заменены в соответствии с конструкторской документацией данного типа вагона.

Оглавление |

Гл.1 | Гл.2 |

Гл.3 | Гл.4

| Гл.5 | Гл.6 |

Гл.7 | Гл.8 |

Гл.9 | Гл.10 |

| Гл.11 | Гл.12 |

Гл.13 |

Гл.14 | Гл.15 |

Гл.16 | Гл.17 |

Гл.18 | Приложение А

7.2. Ремонт крышек люков полувагонов

7.2.1 При проведении капитального ремонта полувагонов все крышки люков снимают, осматривают и заменяют на новые или восстановленные до чертежных размеров.

7.2.2 Торсионы осматривают, неисправности в них устраняют, с трещинами, изломами заменяют новыми, трущиеся поверхности смазывают.

Механизмы для облегчения подъема крышек люков торсионно-рычажного типа согласно рисунка 9 разбирают, детали осматривают, поврежденные ремонтируют или заменяют новыми, отсутствующие восстанавливают. Суммарный износ в шарнирных соединениях рычагов не должен превышать 2 мм. При износах более 2 мм заменяют на новые.

Рисунок 9. Механизм подъема крышек люков

7.2.3 При постановке на грузовой вагон торсион должен соответствовать чертежным размерам.

7.2.4 Место установки ушка опоры у хребтовой балки тщательно осматривают. При наличии трещин в сварном шве разделывают до основного металла и заваривают. При выработке металла хребтовой балки на месте установки петли разрешается приваривать по всему периметру вставку толщиной 10,5 мм из стали 09Г2 ГОСТ 19281 с Х-образной разделкой кромок и зачисткой сварного шва до уровня основного металла. Трещины петли на хребтовой балке для крышки люка не допускаются. При износе толщины петли более 1мм петля заменяется полностью. Все соединения торсионно-рычажного механизма смазывают смазкой УСсА ГОСТ 3333 или осевым маслом ГОСТ- 610.

7.2.5 При ремонте механизма закрывания крышек люков согласно рисунка 10, детали независимо от технического состояния снимают и тщательно проверяют. Изношенные детали запорного механизма восстанавливают наплавкой до чертежных размеров. Стопорение болтов с гайками запорных механизмов крышек люков производится заваркой дуговой сваркой катетом 3мм длиной сварного шва от 5 до 10мм. Способ сварки полуавтоматический или ручной. Скобы запорных механизмов, установленные на заклепках, при необходимости восстановления изношенных отверстий до чертежных размеров снимают с вагона. Местные зазоры между крышкой люка и плоскостью ее прилегания допускаются не более 4мм. Для устранения зазоров более 4мм, разрешается приварка не более одной планки на запорных угольниках крышек люков толщиной не более 12мм, шириной 50мм, длиной от 60 до 100мм и наложением бокового и торцового сварных швов. Допускается ремонт без демонтажа сваркой подрезы скобы запорного механизма длиной до 20мм, глубиной до 3мм с последующей механической зачисткой сварного шва до уровня основного металла.

Вновь изготовленные запорные секторы и закидки должны быть стальные, литые или цельноштампованные.

Рисунок 10. Механизм закрывания крышек люков

7.2.6 В закрытом положении запорного механизма с подпружиненными секторами черт. 132.01.45.006-1 и 132.01.45.007-1 (рисунок 10) на каждой крышке люка допускается суммарный зазор В между закидками 1 и кронштейнами 13 крышки люка до 6мм, при этом минимальная величина захода Г кронштейна на закидку должна быть не менее 40 мм при плотном прилегании закидок к секторам, пальцы секторов должны лежать на скобах 5 и 6. При зазоре В более указанного значения необходимо производить наплавку валика дуговой сваркой на опорной поверхности сектора длинной 30-40 мм влево и вправо от точки Д сопряжения сектора с закидкой, шириной 12-15 мм и высотой не более 5 мм с плавным переходом вначале и в конце сварного шва, с зачисткой неровностей или произвести замену изношенных секторов и закидок.

Оглавление |

Гл.1 | Гл.2 |

Гл.3 | Гл.4

| Гл.5 | Гл.6 |

Гл.7 | Гл.8 |

Гл.9 | Гл.10 |

| Гл.11 | Гл.12 |

Гл.13 |

Гл.14 | Гл.15 |

Гл.16 | Гл.17 |

Гл.18 | Приложение А

7.3. Ремонт дверей полувагонов

7.3.1 Двери полувагонов снимают. Запоры дверей с изломами или трещинами заменяют новыми.

Каркас створок дверей полувагонов, имеющий изгибы элементов более 10мм выправляют. Допускается устранять не более одной трещины в каждом из элементов обвязки двери: стойках, верхней и нижней обвязках.

7.3.2 Двери полувагонов ремонтируют правкой и сваркой. Листы обшивки торцовых дверей, имеющие пробоины или сквозные поражения коррозией, ремонтируют постановкой с внутренней стороны накладки толщиной не менее 4 мм с приваркой ее по периметру двусторонним сварным швом. Местные вмятины и выпуклости нарушающие геометрические размеры дверей ремонтируют правкой.

Местные плавные вмятины на обшивке двери глубиной не более 30мм допускается оставлять без исправления.

7.3.3 Лучевые трещины от пробоин вырезают, затем устанавливают накладки с обваркой по периметру с двух сторон.

7.3.4 Трещины длиной до 100мм на металлической обшивке створки двери разрешается устранять без постановки усиливающих накладок. Трещины длиной от 100 до 500мм заваривают с постановкой усиливающих накладок. На двери допускается приварка двух таких накладок, по одной на каждой створке.

7.3.5 Площадь накладки не должна превышать 0,5м2. При больших повреждениях створки двери или лист обшивки заменяют полностью.

7.3.6 Сварные швы, соединяющие листы обшивки с каркасом дверей, имеющие, отрывы, подрезы или другие дефекты, восстанавливают. При отрыве сварных точек дефектное место ремонтируют электросваркой.

7.3.7 Крепление дверей и валиков должно соответствовать чертежам завода изготовителя. Валики должны иметь предохранительные скобы для предотвращения выпадения их при разгрузке полувагонов на вагоноопрокидывателе.

7.3.8 Допускается при отсутствии дверей на полувагоне, по согласованию с собственником вагона, заменять их торцевой стеной с двух сторон по проекту РП 555 ПКБ ЦВ «Заглушка торцевых дверей 4-х осных полувагонов» или по другим проектам, утвержденных железнодорожной администрацией и согласованных комиссией Совета полномочных специалистов вагонного хозяйства, а также при наличии одного из следующих дефектов:

- суммарное уширение боковых стен по угловым стойкам более 30мм от предельных чертежных размеров;

- неисправности двери, требующие замены ее на новую;

- излом обвязки дверей.

7.3.9 После установки двери на полувагон местные зазоры между нижней обвязкой двери и порогом вагона допускаются не более 5мм. При закрытом положении двери сплошной или клиновой зазор в местах прилегания угольника петель к угловым стойкам снаружи вагона должен быть не более 15мм.

Оглавление |

Гл.1 | Гл.2 |

Гл.3 | Гл.4

| Гл.5 | Гл.6 |

Гл.7 | Гл.8 |

Гл.9 | Гл.10 |

| Гл.11 | Гл.12 |

Гл.13 |

Гл.14 | Гл.15 |

Гл.16 | Гл.17 |

Гл.18 | Приложение А

7.4. Ремонт торцевых стен полувагонов

7.4.1 Торцевую стену согласно рисунка 11 осматривают на наличие дефектов. Трещины в сварных швах разделывают и заваривают независимо от длины по ГОСТ 5264.

Рисунок 11. Стена торцевая

7.4.2 Разрешается заварка трещин, изломов верхних и нижних обвязок с последующим усилением односторонними накладками при условии, что количество поперечных трещин, изломов не более четырех, а продольных трещин – не более трех, длиной не более 200 мм каждая.

При длине трещин более 200 мм верхнюю и нижнюю обвязки ремонтируют варкой вставок. При этом на одной стороне вагона допускается не более пяти стыков, с расстоянием между ними не менее одного метра.

7.4.3 Трещины в верхней и нижней обвязках, поясах, стойках, швеллерах разделывают, заваривают, зачищают до основного металла. Трещины перекрывают накладкой и обваривают по периметру сплошным швом.

7.4.4 Пробоины в обшивке вырезают, острые кромки обрабатывают и ремонтируют сваркой с постановкой накладки с внутренней стороны, которая должна перекрывать пробоину не менее 50 мм, заварку производят с обоих сторон сплошным швом.

7.4.5 Прогиб верхней обвязки без усиления устраняют правкой. Допускается оставлять без ремонта прогиб не более 10мм на 1м длины верхней обвязки. При одновременном изгибе верхней и нижней обвязок стены не более 10 мм на 1 м длины, металлическую обшивку по стойкам на высоту прогиба срезают, выправляют обвязки и устанавливают новую вставку металлической обшивы с последующей приваркой сплошным швом.

7.4.6 Нижнюю обвязку, имеющую коррозионные повреждения более 1/3 толщины элемента ремонтируют сваркой с последующим усилением мест односторонними накладками, перекрывающими места повреждения на 50мм на сторону.

Лучевые трещины вырезают и устанавливают накладку с внутренней стороны, перекрывающую дефектное место не менее 30мм и обваривают по периметру сплошным швом.

7.4.7 Коррозионные повреждения глубиной более 30% толщины листа и на площади более 30% площади листа ремонтируют путем вырезки дефектного места и постановкой вставки с приваркой ее к поясам и к верхней или нижней обвязке.

Заварку производить двухсторонним швом с катетом 5 мм.

Местные плавные вмятины глубиной не более 30мм на площади менее 30% листа обшивки допускается оставлять без исправления.

7.4.8 Полная замена обшивки торцевой стены производится:

- при наличии более двух трещин, суммарной длины более 1000мм;

- при наличии вмятин глубиной более 30 мм на площади более 30% листа;

- при коррозионных повреждениях глубиной более 1мм на площади более 30% листа;

- при наличии пробоин, суммарная площадь которых более 0,5м².

Оглавление |

Гл.1 | Гл.2 |

Гл.3 | Гл.4

| Гл.5 | Гл.6 |

Гл.7 | Гл.8 |

Гл.9 | Гл.10 |

| Гл.11 | Гл.12 |

Гл.13 |

Гл.14 | Гл.15 |

Гл.16 | Гл.17 |

Гл.18 | Приложение А

7.5. Ремонт пола полувагонов

7.5.1 Местные вмятины или прогибы металлического пола, глубиной более 30 мм на длине более 300 мм, устраняют правкой или приваркой накладки, толщиной не менее 5 мм.

7.5.2 Трещины в металлическом полу полувагонов заваривают с постановкой усиливающих накладок с внутренней стороны вагона и приваркой их по периметру. Допускается использовать одну накладку, площадь которой не должна превышать 0,3 м2. Трещины длиной до 100 мм ремонтируют сваркой без установки накладок.

7.5.3 Пробоины в металлическом полу устраняют постановкой накладок с внутренней стороны вагона и обваркой их по периметру. Допускается для нескольких пробоин использовать одну накладку, площадь которой не должна превышать 0,3 м2. Лучевые трещины перед постановкой накладки вырезают.

Коррозионные повреждения пола допускаются не более 50% толщины листа. При большем повреждении на площади не более 0,3 м2 пол ремонтируют постановкой накладки с обваркой по периметру. При коррозионных повреждениях на площади более 0,3 м2 ремонтируют путем вварки вставок или заменой секции пола, ограниченной поперечными балками, хребтовой балкой и нижней обвязкой боковой стены.

7.5.4 На полувагонах производится:

-заварка трещин длиной не более 0,5 м или заварка трещин сварных швов;

-приварка накладок при условии, что площадь каждой накладки не более 0,3м2, а расстояние между ними не менее 1м;

-вварка листов пола при полной или частичной замене:

-вварка вставок площадью не более 1м2.

7.5.5 При ремонте на одной секции пола разрешается устанавливать не более двух накладок. Погнутую отбортовку лотка сливного люка у полувагонов с глухим кузовом выправляют, трещины, пробоины заваривают.

Оглавление |

Гл.1 | Гл.2 |

Гл.3 | Гл.4

| Гл.5 | Гл.6 |

Гл.7 | Гл.8 |

Гл.9 | Гл.10 |

| Гл.11 | Гл.12 |

Гл.13 |

Гл.14 | Гл.15 |

Гл.16 | Гл.17 |

Гл.18 | Приложение А

7.6. Ремонт вагонов - хопперов для горячих окатышей

7.6.1 Кузов

7.6.1.1 Кузов очищают, осматривают коррозионные износы обшивки кузова измеряют ультразвуковым толщиномером. На основании проведенного комплексного контроля определяют объем ремонта. При износе обшивы более 0,5 толщины листа на площади более половины листа лист заменяют новым.

7.6.1.2 Погнутые и поврежденные стойки вагона выправляют, а имеющие трещины, изломы ремонтируют с последующим усилением стыка накладкой или заменяют новыми, аналогичной конструкции.

7.6.1.3 Прогибы верхней и нижней обвязок кузова более 15 мм внутрь вагона и 15 мм наружу выправляют. Изгибы верхней и нижней обвязок в вертикальной плоскости между стойками более 15мм - выправляют. Допускается оставлять без ремонта местные плавные вмятины на обвязках глубиной 10мм на длине до 200мм. Общий прогиб обвязок по всей длине более 25мм не допускается.

7.6.1.4 Поврежденную металлическую обшивку кузова ремонтируют сваркой. Трещины длиной до 100мм заваривают без постановки усиливающих накладок, при большей длине - с постановкой усиливающих накладок. На одной части обшивки не разрешается устанавливать более двух накладок площадью 0,3м2. При коррозионном повреждении или выгорании металла по толщине более 2мм на площади более половины листа, лист обшивки заменяют новым.

7.6.1.5 При постановке обшивки на боковую стену листы, прижимные планки и накладки крепят болтами к стойкам, зазор между обшивкой и каркасом боковой и торцовой стен не должен превышать 2 мм.

Детали крепления обшивки к каркасу кузова (несущие планки, накладки, прижимные планки)проверяют, отсутствующие ставят вновь. Отсутствующие или неисправные накладки и болты с потайными головками для крепления обшивки торцовых стен заменяют новыми.

7.6.1.6 Бункера на раме вагона, отремонтированные или новые, устанавливают под углом наклона к горизонту согласно требованиям, указанным в чертежах завода - изготовителя.

7.6.1.7 Крепление горбыля к хребтовой балке внутри кузова должно быть выполнено в соответствии с чертежами завода-изготовителя. Стенки горбыля, защищающие хребтовую балку от действия высоких температур и обеспечивающие необходимый угол наклона плоскости разгрузки, должны иметь толщину не менее 8 мм. При износе толщины листа горбыля более чем на 1/3 заменять новым.

7.6.1.8 Крепление обшивки бункеров и горбыля, подвергающихся в процессе эксплуатации наибольшему износу, должно быть выполнено в соответствии с чертежами завода-изготовителя.

7.6.1.9 Крышки люков снимают с вагона для проверки технического состояния и ремонта. Погнутые крышки выправляют, имеющие трещины или местные выработки ремонтируют. Разрешается ремонтировать крышки люков постановкой с внутренней стороны не более двух накладок на площади не более 1/3 площади люка сваркой. Толщина накладок должна быть от 6 до 8 мм. Постановка усиливающих накладок в местах прилегания крышек люков к бункеру не допускается. Заварку отверстия в крышке люка следует производить постановкой накладки в соответствии с рисунком 12.

Рисунок 12. Заварка отверстия в крышке люка полувагона-хопера для перевозки

горячих окатышей

7.6.1.10 Крышки люков, поврежденные коррозией более 1/3 по толщине, и более половины по поверхности крышки люка, заменяют новыми.

Крышки люков должны вращаться на шарнирах без заедания и обеспечивать плотность прилегания по всему периметру. Зазор между отверстиями и валиками в шарнирах допускается не более 1 мм. Местные зазоры между крышкой люка и плоскостью ее прилегания допускаются не более 2 мм.

7.6.1.11 Суммарное уширение или сужение боковых стен в средней части вагона должно быть не более 30 мм от предельных размеров, а одной боковой стены - не более 15 мм. Зазор между горбылем и торцовой наклонной частью кузова более 3 мм не допускается.

7.6.2 Ремонт механизма разгрузки вагонов хопперов.

7.6.2.1 Механизмы разгрузки, независимо от технического состояния, полностью разбирают, детали очищают, обмывают и осматривают. Неисправные заменяют новыми или отремонтированными.

7.6.2.2 Разработанные отверстия рычагов, серег, а также износ валиков более 2мм восстанавливают наплавкой с последующей механической обработкой до чертежных размеров. Овальность и выработки валиков шарнирных соединений и отверстий допускаются не более 2 мм от чертежных размеров. Суммарный зазор между отверстием и валиком не более 3 мм. Допускается при суммарном износе более указанного, ремонтировать постановкой втулок в отверстиях рычагов и серег.

7.6.2.3 Перед сборкой цилиндра механизма разгрузки полностью заменяют многослойно плетеную набивку марки ГТСД-10 ГОСТ 5152, смазку и манжету цилиндра. Манжету крепят к диску поршня. Диск поршня навинчивают на резьбовую часть штока и закрепляют гайкой 2М42.4С ГОСТ 5916. Упорный винт и шток поршня с поврежденной резьбой заменяют новыми или отремонтированными. После постановки и затяжки гайки на штоке, ее закернивают. На все узлы и детали цилиндра, а также на его внутреннюю поверхность наносят смазку ЦИАТИМ-221 ГОСТ 9433 или ЖТ-72 ТУ-38-101-345-77. Шарнирные соединения механизма разгрузки смазывают универсальной смазкой УС-2Л ГОСТ 1033. Изгиб защелки более 2 мм не допускается. Рычажная передача механизма согласно рисунка 13 должна обеспечивать легкое открывание и закрывание люков бункеров с переходом рычагов через «мертвую точку» на 8-16 мм со щелчком (размер а). Рычажную передачу механизма закрывания люков бункеров регулируют в соответствии с инструкцией по эксплуатации завода изготовителя данного типа грузовых вагонов.

Рисунок 13. Механизм разгрузки

7.6.2.4 Главные валы, имеющие прогиб более 5мм на всю длину заменяют новыми. Имеющую износ квадратную часть главного вала в месте постановки вилки поворота ремонтируют наплавкой с последующей механической обработкой до чертежных размеров. Деформированные или изломанные вилки поворота заменяют новыми или отремонтированными. Отклонение осей подшипников механизма разгрузки допускается не более 2 мм.

Главные валы, имеющие прогиб более 5 мм на всю длину заменяют новыми. Имеющую износ квадратную часть главного вала в месте постановки вилки поворота ремонтируют наплавкой с последующей механической обработкой до чертежных размеров. Деформированные или изломанные вилки поворота заменяют новыми или отремонтированными. Отклонение осей подшипников механизма разгрузки допускается не более 2 мм.

7.6.2.6 Рабочий воздухопровод разбирают, очищают и продувают сжатым воздухом давлением 0,6-0,65МПа (6,0-6,5 кгс/см) с легким остукиванием. Трубы рабочего воздуховода заменяются новыми при наличии повреждений - трещин, вмятин, пробоев, и повреждений резьбы более трех витков. Повреждение резьбы менее трех витков восстанавливается.

7.6.2.7 Кран управления механизмом разгрузки разбирают и осматривают. Пробку крана притирают по месту. Заглушку ставят на уплотнение с суриком ГОСТ 8135 или белилами ГОСТ 482.

7.6.2.8 При сборке трущиеся поверхности кранов управления покрывают пластичной смазкой ЛБК ГОСТ 19537. После сборки кран испытывают воздухом давлением 0,6МПа (6 кгс/см ), с обмыливанием, утечка воздуха допускается не более 0,01 МПа (0,1 кгс/см²) в течение 3 мин.

7.6.2.9 Ручки привода крана управления снабжают предохранительными рычагами с противовесом, предохраняющим от случайного выключения механизм разгрузки.

7.6.2.10 После проведения капитального ремонта механизма пневморазгрузки производится испытание пневмосистемы по методике, программе завода изготовителя данного типа грузовых вагонов.

7.6.2.11 После окончания ремонта кузова, рамы, автосцепного устройства, тормозного оборудования, механизма разгрузки вагон испытывают на открывание и закрывание крышек с регулировкой механизма разгрузки. В масленки заливают индустриальное масло. Все рычаги крышек должны быть натянуты равномерно.

7.6.2.12 После проверки работы ручного блокирующего механизма разгрузки проверяют и регулируют автоматическое блокирующее устройство механизма разгрузки в соответствии с рисунком 14.

При этом между зубом защелки 8 и зубом рычага поворота 5 зазор в закрытом положении крышек должен быть не более 2-3 мм; зазор между торцом головки 16 штока и упорным винтом 11 в закрытом положении должен быть в пределах 0-3 мм. Сила прижатия защелки 8 к зубу ступицы рычага в закрытом положении крышек достигается предварительным сжатием пружины 9 и должна быть не менее 196 Н (20 кгс), что проверяется при помощи динамометра.

Рисунок 14. Схема расположения деталей блокирующего устройства

7.6.2.13 Пневмосистему механизма испытывают на плотность давлением 0,6-0,65МПа (6,0 – 6,5 кгс/см²), при этом соединения обмыливают и обстукивают. Падение давления в воздуховоде не должно превышать 0,01 МПа (0,1 кгс/см²) в течении 5 минут при начальном давлении 0,6 МПа (6 кгс/см²).

7.6.2.14 После окончания ремонта и сборки вагона контролируют соблюдение следующих условий:

- крышки люков должны быть плотно закрыты;

- рычаги механизма открывания крышек люков должны лежать на ступицах вилок поворота (перейдя таким образом, «мертвую точку» на установленную величину»);

- запорные крюки блокирующих механизмов должны быть в зацеплении с зубом, расположенным на ступице рычага поворота;

- зазор между торцом головки 16 штока, согласно рисунка 14, и упорным винтом 11 должен быть не более 3 мм, при этом винт должен быть плотно поджат контргайкой к рычагу 14.

Оглавление |

Гл.1 | Гл.2 |

Гл.3 | Гл.4

| Гл.5 | Гл.6 |

Гл.7 | Гл.8 |

Гл.9 | Гл.10 |

| Гл.11 | Гл.12 |

Гл.13 |

Гл.14 | Гл.15 |

Гл.16 | Гл.17 |

Гл.18 | Приложение А

8. Ремонт цистерн

8.1. Требования к ремонту.

8.1.1 У поступивших в ремонт цистерн котлы снимают с рамы при необходимости, или невозможности устранения дефектов котла без демонтажа последнего с рамы. Котлы цистерн до поступления в ремонт должны быть пропарены, промыты, дегазированы, и очищены, обмыты снаружи в соответствии с требованиями действующих Правил по охране труда при техническом обслуживании и ремонте грузовых вагонов и рефрижераторного подвижного состава и Правил по охране труда при ремонте подвижного состава и производству запасных частей на вагоноремонтных заводах и иметь акт о годности цистерны для ремонта формы ВУ-19, подписанное пропарщиком, мастером и лаборантом с постановкой штампа. Снаружи котел цистерны при постановке в ремонт очищают от грязи, ржавчины и отслаивающейся краски, перед окраской, при необходимости подвергают пескоструйной, дробеструйной или дробеметной обработке. Перед началом сварочных работ на цистернах следует проверить газо-воздушную среду котла газоанализатором на взрывобезопасность и на отсутствие токсичных выделений.

8.1.2 При входном неразрушающем контроле котлов цистерн допускается использовать акустические, магнитные, вихретоковые методы контроля при наличии методик неразрушающего контроля, разработанных в соответствии с требованиями руководящих документов утвержденных Советом по железнодорожному транспорту государств участников Содружества.

8.1.3 При ремонте котлов разрешается:

- заварка трещин в котле независимо от их расположения, но не более одной на площади 1м2;

- заварка трещин в продольных и кольцевых швах обечайки котла;

- заварка трещин в котле, уходящих под фасонную лапу, которая должна производиться при срезанной фасонной лапе. После заварки следует установить и приварить фасонную лапу;

- заварка пробоин вставками. Площадь вставки котла должна быть не более 1,5 м2, кроме вставок броневого листа, и количеством не более двух на обечайке. Площадь вставок на каждом днище не более 0,5 м2, а количество не более двух. Допускается полная замена днищ;

- заварка трещин в броневом листе, не доходящих до сливного прибора или поддона не ближе 300 мм;

- заварка трещин в патрубке сливного прибора, не переходящих на седло клапана;

- ремонт вмятин котла цистерны.

8.1.4 При ремонте колпака или обечайки люка-лаза (горловины) производится:

- заварка трещин в колпаке или обечайке;

- вварка вставок в верхний лист котла под весь колпак, если глубина поражения коррозией более 0,5 толщины от чертежных размеров;

-заварка трещин в сварном соединении котла с колпаком.

8.1.5 При ремонте крышек производится:

-заварка трещин в крышке;

-заварка трещин в местах крепления запоров и шарниров крышки;

-заварка вставок в местах пробоин или пораженных коррозией на глубину более 0,5 толщины листа от чертежных размеров;

- заварка трещин и других дефектов в кронштейне ригеля;

- приварка упоров и скоб-ручек, а также других элементов крепления.

Нетиповые валики шарниров заменяют. У валиков откидного шарнира шайбы приваривают. Отсутствующие откидные болты, шайбы, шплинты и приспособления для опломбирования заменяют новыми.

8.1.6 При ремонте внутренней и наружной лестниц производится:

- вварка вставок в тетиву в местах изломов, заварка трещин;

- заварка трещин в сварном соединении лестницы с обечайкой люка-лаза или колпака или с нижним листом котла;

- приварка новых ступенек.

8.1.7 При ремонте узла крепления котла к хребтовой балке допускается:

- заварка трещин в сварном шве соединения лапы котла с котлом;

-срезание дефектной фасонной лапы и приварка новой с перекрытием старых швов на величину не менее 50 мм. Запрещается заварка трещин в фасонных лапах котла независимо от их длины и расположения;

- заварка отверстий лап и планок крепления котла цистерны к хребтовой балке с последующей рассверловкой.

Допускается устранение ослабления и износа болтовых соединений котла и рамы проводить в соответствии с проектом М 1629 ПКБ ЦВ.

8.1.8 Все сварочные работы на обечайке котла цистерны производятся в соответствии с Инструкцией по сварке и наплавке при ремонте грузовых вагонов, утвержденной Советом по железнодорожному транспорту государств-участников Содружества 29-30 мая 2008 года г. Худжанд.

8.1.9 Не соответствующие конструкторской документации завода изготовителя крышки, кольца, горловины люка заменяют типовыми, или изготовленными по проекту М 1321 ПКБ ЦВ, при этом должно обеспечиваться плотное прилегание крышек люков к кольцам с обязательной установкой приспособления для ЗПУ по проекту М 1691 ПКБ ЦВ. При удалении лапы котла подрезы материала котла не допускаются. Удаление лапы котла или рамы допускается производить любым механическим или электродуговым способом, исключая подрезы материалов котла или рамы с последующей механической зачисткой до основного металла».

8.1.10 Предохранительно-впускные клапаны цистерн независимо от технического состояния снимают, разбирают, проверяют, ремонтируют узлы и детали с дефектами, восстанавливают до чертежных размеров или заменяют новыми, испытывают на герметичность и плотность на стенде давлением 2,5кгс/см², перед снятием клапана необходимо срезать гайки, вынуть болты, снять хомут, предохраняющий от хищения грузов и заменить на новые по проекту М1691 ГЖБ ЦВ (для цистерн, на которые они были установлены). Ремонт предохранительно-запорной арматуры производить в соответствии с ТК-251. После сборки клапан испытывают в соответствий с технологией ремонта, разработанной и утвержденной в установленном порядке. Клапан должен легко, без заеданий перемещаться в корпусе. После ремонта и испытания предохранительный клапан пломбируют.

8.1.11 Котлы нефтебензиновых цистерн с нижним сливом оборудуют унифицированными сливными устройствами с присоединительными размерами сливного устройства по ГОСТ 18194 и предохранительно-впускными клапанами в соответствии с ТУ завода изготовителя.

8.1.12 Сливные приборы разбирают (за исключением приваренных патрубков нижних частей приборов), осматривают и ремонтируют или заменяют ранее отремонтированными или новыми. В сливных приборах все прокладки заменяют на новые, в не зависимости от их состояния.

Клапан ремонтируют при наличии вмятин, раковин, задиров на поверхности прилегания, срыве, износе резьбы. У цистерн с универсальным сливным прибором под крышки люков ставят новые уплотнительные прокладки. Погнутые стойки откидного шарнира, коромысла и упоры крышек выправляют, имеющиеся трещины восстанавливают заваркой, выработки ремонтируются наплавкой или заменяют новыми. Крышки со скобой снимают с котла, детали с дефектами ремонтируют сваркой или заменяют новыми. Крышки должны крепиться перпендикулярно продольной оси цистерны согласно проекта М 1660 ПКБ ЦВ.

8.1.13 Бруски шкворневых опор неисправные, имеющие дефекты, не соответствующие чертежным размерам заменяют на новые, антисептированные в соответствии с ГОСТ 3191, соответствующие чертежам завода-изготовителя данной модели цистерны. Бруски плотно пригоняют к котлу по всей плоскости соприкосновения и перед постановкой окрашивают. Допускается клиновой зазор между брусками и котлом не более 3мм, а со стороны торцев до 5 мм на длине не более 50 мм.

8.1.14 Котлы в местах шкворневых опор укрепляют стяжными хомутами, хвостовики которых крепят муфтами с контргайками. Хвостовики, муфты и контргайки стяжных хомутов с неисправной резьбой заменяют. Хомуты с трещинами, изломами ремонтируют сваркой в соответствии с инструкцией по сварке и наплавке при ремонте грузовых вагонов [32]. Хомуты с приварными наконечниками или прошедшие ремонт подвергнуть испытанию на растяжение в соответствии с инструкцией 656-200 ПКБ ЦВ нагрузкой (16 кг/мм2) поперечного сечения хомута, при этом не должно быть остаточных удлинений. Допускается замена двух широкопоясных стяжных хомутов одним хомутом с тарельчатыми пружинами. После затяжки хомута с тарельчатыми пружинами толщиной 7мм высота пружинного комплекта должна быть 36±1 мм, а с тарельчатыми пружинами толщиной 6 мм - 30±2 мм.

8.1.15 Модернизированные котлы 4-х осных цистерн с усилением шпангоутами осматривают. Сварные швы закрепляющие шпангоуты с трещинами независимо от длины разделывают и заваривают. Поперечные, продольные трещины и излом шпангоутов устраняют сваркой с последующей постановкой профильной накладки, причем накладка должна перекрывать трещину не менее чем на 50 мм в обе стороны. Допускается ремонтировать дефектные места в шпангоуте путем вырезки и постановки вставки с последующим перекрытием мест стыковки накладками. Длина вставки должна быть не менее 500мм, толщина накладки должна быть не менее 8мм.

8.1.16 Все цистерны, оборудованные переходными площадками, должны быть восстановлены в соответствии с требованиями чертежей завода-изготовителя. В случае, если переходные площадки ранее не были восстановлены они должны быть восстановлены в соответствии с чертежами завода на данную модель цистерны.

8.1.17 Ремонт и восстановление защитного экрана на цистернах для перевозки опасных грузов производится правкой и сваркой до чертежных размеров завода изготовителя.

8.1.18 При монтаже котла цистерны на раму, платформу допускается отклонение продольной оси котла и рамы не более 5мм.

8.1.19 Площадку помоста с трещинами ремонтируют сваркой.

При наличии пробоин, коррозионных мест дефектную часть помоста заменяют с приваркой замененной части встык, при этом шов не должен попадать на отверстие под болты. Допускается сварка помоста из трёх частей. Поверхность помоста снаружи должна быть рифленой.

Погнутые стойки помоста выправляют. Стойки и косынки с трещинами, изломами заменяют.

8.1.20 Сварные швы вставок и накладок (при ремонте сваркой), крепления фасонной лапы к котлу, приварки лестницы – контролируют с использованием ультразвукового и вихретокового методов неразрушающего контроля, магнитопорошковый метод используют для подтверждения результатов вихретокового контроля (в соответствии с требованиями изменения № 1 к РД 32.174-2001).

8.1.21 Все детали вагонов-цистерн которые не могут быть окрашены после сборки, окрашивают перед сборкой.

8.1.22 У цистерны с электроподогревом:

трубчатые электронагреватели (далее ТЭНы) осмотреть, проверить состояние оболочки, изоляторов, выводных зажимов, отсутствие обрывов спирали. Сопротивление изоляции относительно корпуса, должно быть не ниже 0,5 МОм при испытании мегомметром на 500В.

ТЭНы деформированные, с оболочками, имеющими трещины, коррозионные повреждения, разгерметизацию в заделках, трещины и отколы изоляторов, обрыв спирали, заниженное сопротивление изоляции, износ и срыв резьбы выводных зажимов, заменить.

Электрическая проводка и арматура ремонтируются в соответствии с «Правилами технической эксплуатации электроустановок потребителей» и выполняются работниками, аттестованными установленным порядком.

Оглавление |

Гл.1 | Гл.2 |

Гл.3 | Гл.4

| Гл.5 | Гл.6 |

Гл.7 | Гл.8 |

Гл.9 | Гл.10 |

| Гл.11 | Гл.12 |

Гл.13 |

Гл.14 | Гл.15 |

Гл.16 | Гл.17 |

Гл.18 | Приложение А

8.2. Ремонт цистерн для молока

8.2.1 Котлы цистерн для перевозки молока, направляемых в ремонт, пропаривают, промывают, очищают (снаружи и внутри), обмывают снаружи. Перед ремонтом котла цистерны кожух и изоляцию котла (пакеты мипоры и листы рубероида) полностью снимают. Котел цистерны подвергают гидравлическому испытанию давлением 0,2 МПа (2 кгс/см2) в течение 15 минут. Обнаруженные при гидравлическом испытании дефектные места котла цистерны заваривают.

8.2.2 Котлы цистерн для перевозки молока, изготовленные из алюминиевых сплавов марки АД1, АДО толщиной 16мм ремонтируют сваркой:

ручной электродуговой - покрытыми электродами; аргонодуговой - неплавящимися электродами;

полуавтоматической - в защитных газах.

Перед сваркой котлов цистерн, изготовленных из нержавеющих сталей, при толщине листов более 5мм производят V- или U- образную разделку кромок по ГОСТ 5264 для ручной дуговой сварки и по ГОСТ 14771 для полуавтоматической сварки в защитных газах. Кромку шва разделывают механическим способом, электродуговой строжкой плавящимся электродом или воздушно-дуговой строжкой. После строжки электродами проводят механическую обработку кромок на глубину не менее 1мм,

8.2.3 Перед сваркой трещин в котлах, изготовленных из алюминиевых сплавов, производят V- или U- образную разделку кромок согласно ГОСТ 14806 механической рубкой или резкой.

8.2.4 Перед сваркой свариваемые детали обезжиривают техническим ацетоном ГОСТ 2768 или уайт-спиритом ГОСТ 3134. После обезжиривания свариваемые кромки зачищают металлической щеткой или шабером на 30-35мм по обе стороны.

8.2.5 После ремонта, не связанного с изменением объема секции котла, паспортные данные каждой секции, имеющиеся в табличке на крышках люков-лазов, оставляют без изменения.

8.2.6 При ремонте котла, связанном с изменением объема, каждая секция котла должна быть проверена и оттарирована. Значение полного объема секции котла в литрах выбивают на крышках люков и заверяют клеймом ОТК завода. Фактическую вместимость каждой секции котла проверяют объемным, весовым способами или по счетчику с погрешностью +10л.

8.2.7 Места внутренних поверхностей котла и арматуры, соприкасающиеся с молоком и имеющие потемнения, зачищают до металлического блеска.

8.2.8 Тщательно проверяют состояние стяжных хомутов и опор котла, которыми он прикреплен к раме цистерны. Негодные хомуты и опоры ремонтируют или - заменяют. Проверяют состояние лап крепления котла к раме.

8.2.9 Кронштейны помостов, лестниц с изломами заменяют на новые.

8.2.10 Снятую изоляцию котла цистерны заменяют новой. Для изоляции котлов цистерны должна применяться мипора, завернутая в полимерную пленку, согласно техническим условиям.

Кожух котла цистерны заменяют новым. Отдельные листы кожуха, снятые с цистерны, допускается использовать для постановки на цистерну. Обшивку, поврежденную коррозией более чем на 2 мм предельной толщины, заменяют новой.

Оглавление |

Гл.1 | Гл.2 |

Гл.3 | Гл.4

| Гл.5 | Гл.6 |

Гл.7 | Гл.8 |

Гл.9 | Гл.10 |

| Гл.11 | Гл.12 |

Гл.13 |

Гл.14 | Гл.15 |

Гл.16 | Гл.17 |

Гл.18 | Приложение А

8.3. Ремонт арматуры котлов цистерн для перевозки молока.

8.3.1 Измерительные приборы снимают, разбирают и осматривают. Неисправные измерительные приборы заменяют новыми. Пробковые краны, клапаны сливного прибора, патрубки с установленным на них приводом сливного прибора, трубы налива и слива снимают, разбирают, ремонтируют, промывают, вытирают насухо техническими салфетками и испытывают.

8.3.2 Пробковый кран испытывают совместно со сливным клапаном гидравлическим давлением 0,2 МПа (2 кгс/см2). Краны притирают, указательную риску на квадрате крана восстанавливают. Кран снабжают торцовой заглушкой на цепочке с ключом.

8.3.3 Сливной клапан разбирают, ремонтируют и совместно с кранами испытывают гидравлическим давлением 0,2 МПа (2 кгс/см2). Резьбу штока расхаживают. Резиновые кольца клапана и резиновые сальники штока заменяют новыми в соответствии с ТУ завода изготовителя.

8.3.4 Мерный патрубок снимают, осматривают, неисправные детали (поплавок, колпак) ремонтируют или заменяют новыми. Заливной патрубок снимают и осматривают, забитую резьбу восстанавливают. После ремонта заливной патрубок укомплектовывают крышкой и цепочкой.

8.3.5 Крышки внутреннего люка снимают, проверяют состояние прокладок, крючков для удержания крышки в открытом положении, болтов, фасонных гаек (барашков). Прокладки заменяют новыми. Погнутые, с трещинами, с дефектной резьбой болты и гайки заменяют новыми.

8.3.6 Крышки наружного люка снимают и ремонтируют. Крышки люка крепят по чертежам завода-изготовителя на вагон данного типа. Крышки люка должны быть плотно пригнаны по месту, наличие просветов не допускается. Изоляцию крышек люков восстанавливают.

Крышки сливных кранов ремонтируют или заменяют новыми.

Оглавление |

Гл.1 | Гл.2 |

Гл.3 | Гл.4

| Гл.5 | Гл.6 |

Гл.7 | Гл.8 |

Гл.9 | Гл.10 |

| Гл.11 | Гл.12 |

Гл.13 |

Гл.14 | Гл.15 |

Гл.16 | Гл.17 |

Гл.18 | Приложение А

8.4. Ремонт цистерн для вязких нефтепродуктов

с парообогревательной рубашкой.

8.4.1 Котлы цистерн до поступления в ремонт очищают, пропаривают, промывают, дегазируют, обмывают снаружи в соответствии с п. 8.1.1 настоящего руководства.

8.4.2 Кожух котла с толщиной листов менее 2мм заменяют на площади более 1/3 обшивки кожуха, а листы кожуха, имеющие повреждения на меньшей площади, ремонтируют вырезкой и приваркой вставок толщиной от 2,5 до 3 мм, с последующей приваркой по периметру непрерывным швом. На кожухе допускается постановка не более четырех вставок. Кронштейны крепления листов кожуха с коррозией более 1/3 толщины заменяют новыми.

8.4.3 На листах кожуха допускается плавная вмятина глубиной до 10мм на площади 1м2. При величине вмятины более 10мм на площади 1м2, листы кожуха выправляют.

При ремонте паровой рубашки котла производится:

-заварка трещин в сварных соединениях листов кожуха паровой рубашки;

-заварка трещин в листах паровой рубашки независимо от длины;

-вварка вставок в местах пробоин. Таких вставок площадью на 100 см2 каждая, должно быть не более четырех на площади 1м²;

-вварка части кожуха со стороны днища или нижней части листа или имеющих пробоины площадью более 100 мм²;

-заварка трещин в сварных соединениях кожуха котла с кожухом паровой рубашки сливного прибора;

-заварка трещин в патрубках или приварка новых патрубков для выпуска пара;

-заварка трещин в сварных швах или основном металле уголков арматуры паровой рубашке.

8.4.4 Ремонт котлов сваркой производят согласно действующей ремонтно-технической документации на сварочные работы при ремонте вагонов [32].

8.4.5 Универсальный сливной прибор снимают (за исключением приваренных патрубков нижних частей приборов) с цистерны, разбирают, осматривают и ремонтируют с заменой, неисправных деталей, а так же не типовых для данной конструкции прибора, новыми или отремонтированными.

8.4.6 Двустороннюю наружную лестницу с площадками на котле ремонтируют в соответствии с требованиями чертежей завода-изготовителя. Резьбу болтов крепления лестниц после постановки гаек, заваривают в месте выхода ее из гайки.

8.4.7 Сопрягаемые плоскости металлических и деревянных деталей (не антисептированных) перед соединением их между собой прокрашивают или грунтуют.

8.4.8 После ремонта котел цистерны испытывают гидравлическим давлением 0,04 МПа (4 кгс/см2) в течение 10 минут. При этом сварочные швы тщательно осматривают. Течь не допускается. После ремонта кожух проверяют на плотность давлением воздуха 0,2 МПа (2,0 кгс/см2) с обмыливанием сварных швов. Утечки не допускается. Допускается плотность кожуха проверять водой или паром давлением 0,05 МПа (0,5 кгс/см2).

8.4.9 Сварные соединения теплообменника на цистернах оборудованных системой «ЮНИ-Темп» с котлом цистерны проверяются ультразвуковым дефектоскопом. Сварка дефектных швов и ремонт должны производиться газовой сваркой с проволокой Св-08 ГА, Св-08Г2С по ГОСТ 2246.

8.4.10 Допускается для монтажа панелей «ЮНИ-ТЕМП» вырезать верхнюю часть днища, отступив от кольцевого шва котла и шва днища не менее 40 мм или по осям сварным швов котла и днища. После монтажа вырезанную часть установить на место и приварить швом С 21 по ГОСТ 14771.

8.4.11 После ремонта верхнюю часть котла испытать гидравлическим давлением 0,46 МПа (4,6 кгс/см2), выдерживая не менее 10 минут. Осмотр производить при давлении 0,35 МПа (3,5 кгс/ см2).

8.4.12 Паропроводные панели и элементы подвода пара испытать на прочность давлением 0,7 ± 0,02 МПа (7±0,2 кгс/см2) в течение 5 минут и на герметичность давлением 0,05-0,1 МПа (0,5-1 кгс/см2) с обмыливанием всех сварных швов элементов паропровода, приваренных с наружной стороны котла.

8.4.13 Междонное пространство испытать на герметичность пневматическим давлением 0,018 МПа (0,18 кгс/см2) с обмыливанием сварных швов узлов и деталей. Подача воздуха давлением свыше 0,02 МПа (0,2кгс/см2) в междонное пространство запрещена.

8.4.14 Цистерны для перевозки вязких нефтепродуктов осматривают на наличие дефектов в котле и подогревателе и определяют объем ремонта. Ремонт котла производят в соответствии с требованиями раздела 8.4 настоящего Руководства.

8.4.15 Трещины, изломы, коррозионные повреждения в трубах подогрева, подвода пара и коллекторе слива конденсата более 10% от толщины стенки трубы ремонтировать путем вырезанием дефектного места и варки новой вставки встык, предварительно разделать свариваемые концы в соответствии с требованиями «Инструкции по сварке и наплавке при ремонте грузовых вагонов».

Вставки труб подогрева изготавливать из материала по ГОСТ 8732

8.4.16 Трещины, изломы в стойках разделать, заварить, зачистить до основного металла с последующей установкой накладки соответствующего профиля толщиной от 6 мм до 10 мм и обваркой по периметру сплошным швом.

8.4.17 Бобышки, заглушки, болты с сорванной резьбой заменить новыми. Материал для изготовления бобышек, заглушек сталь 10Г2 ГОСТ 4543-71. Прокладки заменить на новые по ТУ 38-005-2004-84 рассчитанные на температуру от -60° С до +130°С.

Фланец с трещинами, отколами заменить новым. Материал для фланца Сталь 09Г2С-13 ГОСТ 5520-79.

8.4.18 После ремонта подогреватель, испытать гидравлическим давлением в соответствии с КД.

8.4.19 После ремонта котел испытывают гидравлическим давлением 0,4 МПа в течении 15 минут. При этом сварные швы тщательно осматриваются. Течь не допускается.

8.4.20 Сварные швы вставок и накладок (при ремонте сваркой), крепления фасонной лапы к котлу, приварки лестницы – контролируют с использованием ультразвукового и вихретокового методов неразрушающего контроля, магнитопорошковый метод используют для подтверждения результатов вихретокового контроля (в соответствии с требованиями изменения № 1 к РД 32.174-2001).

Оглавление |

Гл.1 | Гл.2 |

Гл.3 | Гл.4

| Гл.5 | Гл.6 |

Гл.7 | Гл.8 |

Гл.9 | Гл.10 |

| Гл.11 | Гл.12 |

Гл.13 |

Гл.14 | Гл.15 |

Гл.16 | Гл.17 |

Гл.18 | Приложение А

8.5. Ремонт цистерн для вязких нефтепродуктов с теплоизоляцией

8.5.1 Изоляцию котла демонтируют для осмотра стенок котла. Неисправности в котле цистерны устраняют согласно требованиям для нефтебензиновых цистерн, Наружные части котла грунтуют, окрашивают, а изоляцию укладывают вновь.

8.5.2 В качестве изоляционного материала разрешается применять шевелин, или другие аналогичные материалы согласованные с причастными структурами железнодорожной администрацией и владельца инфраструктуры, разрешенные к применению Министерством здравоохранения. Изоляцию снаружи защищают листовой сталью толщиной от 0,5 до 1,0 мм. Перед постановкой на котел листы грунтуют с обеих сторон, соединяют и крепят в соответствии с чертежами завода-изготовителя на вагон данного типа. Разрешается использование снятых листов, не имеющих дефектов.

8.5.3 При ремонте кожуха теплоизоляции котла производится:

-заварка любых трещин в листах кожуха;

-заварка трещин в сварных соединениях листов кожуха между собой;

-вварка вставок в местах пробоин, коррозионных повреждений;

-вварка новых листов кожуха взамен имеющих коррозию более трети толщины листа на площади более трети листа.

Оглавление |

Гл.1 | Гл.2 |

Гл.3 | Гл.4

| Гл.5 | Гл.6 |

Гл.7 | Гл.8 |

Гл.9 | Гл.10 |

| Гл.11 | Гл.12 |

Гл.13 |

Гл.14 | Гл.15 |

Гл.16 | Гл.17 |

Гл.18 | Приложение А

8.6. Ремонт цистерн для спирта