![]()

Тел: +7(391)254-8445

E-mail: rcit@inbox.ru

ТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ

«Регионального Центра Инновационных Технологий»

Щетки электрических машин.

Справочная информация.

Справочная информация

Щетки электрических машин

Щетки электрических машин.

Представляют собой специальные электропроводящие детали токосъемного устройства, которое применяют для подвода и отвода тока на коллекторах и контактах, кольцах электрических вращающихся машин.

Классификация и параметры щеток.

Щетки классифицируются и зависимости от применяемых материалов и особенностей технологического процесса изготовления.

Конструкция щеток.

Конструкция и размеры щеток соответствуют ГОСТ 12232-89 и отраслевым стандартам. В зависимости от взаимной ориентировки граней и схемы расположения токоведущих проводов щетки электрически машин изготавливают различных типов. Обозначение размеров, наименование граней, поверхностей и арматуры щеток соответствует ГОСТ 21888-82.

Номинальные размеры щеток выбираются из ряда:

0,8; 1,0; 1,2; 1,6; 2,0; 2,5; 3,2; 4,0; 5,0; 6,3; 8,0; 10,0; 12,5; 16,0; 20,0; 25,0; 32,0; 40,0; 30,0; 64,0; 100,0; 125,0.

Допускается изготовление щеток с другими размерами по согласованию с заказчиком. При заказе щеток потребитель должен указать марку

щетки, обозначение технически условий на марку щетки, конструкцию щетки, ее размеры, t × a × r, марку и длину провода, тип наконечника

и накладки, марку изоляционной трубки (при необходимости), обозначение чертежа (при их наличии)

Пример записи:

Щетка ЭГ841 ТУ16-538-84 М; К4-2; ПЩ1.0; L=71; 5ФГ; ТКР3,0; ИЛЕА 685.211.207.

Для разрезных щеток основные размеры указывают следующим образом (2 × t /2) × a × r

|

Основные размеры щеток:

t - тангенциальный размер а - аксиальный размер r - радиальный размер c - фаска 1 - щетка 2 - токоведущий провод 3 - коллектор 4 - кольцо |

|

Зарубежные угольные щётки для промышленного и железнодорожного транспорта.

Неисправности при эксплуатации.

Когда говорят о неисправностях или проблемах при эксплуатации угольных щёток, надо отдавать себе отчет в том, что не каждое отклонение

от идеального состояния является следствием неисправности. Необходимо различать симптомы, представляющие опасность для машины и

режима эксплуатации (например, искрение щёток) или требующие техобслуживания (сильный неравномерный износ щеток), и проблемы,

которые, в той или иной степени, являются дефектами внешнего вида (например, неравномерная патина). Такие "дефекты" не стоит

переоценивать, если механизм работает безупречно.

Если угольные щётки в эксплуатации демонстрируют неудовлетворительные результаты, необходимо помнить, что сами щётки не всегда

являются причиной этих проблем. Зачастую нелегко выявить причину, поскольку множество факторов могут привести к появлению

неисправностей. Ниже перечислены наиболее часто встречающиеся неисправности и названы их возможные причины: Способы устранения

исходят из причин повреждения, когда, например, должно быть изменено неверное давление на щетку, или необходимо исправить некруглое

сечение коммутатора. В таких случаях способы устранения неисправности не будут описываться детально. Указания дополнены

фотографиями (рисунками) типичными для щёток и коллекторов. Мы хотим, чтобы пользователи продукции обсуждали проблемы

использования угольных щеток на одном языке. Это уменьшит вероятность непонимания и облегчит оценку каждого конкретного случая

неисправности.

Искрение щёток.

Искрение возникает только в случае повреждения щётки и/или коллектора. Слабые искры в коллекторных машинах практически всегда

безобидны и допустимы при длительной эксплуатации. Появление красных искровых разрядов означает коррозию угольного материала. На

кромке коллекторных пластин может появиться патина. При искрении и брызгах необходимо быстрое устранение неисправности; появление

зеленых потрескивающих электрических дуг требует немедленного вмешательства. Чтобы иметь масштаб для сравнения мы разработали

оценочную шкалу до 5.5, где каждому числу соответствует степень искрения (см. стр. 23). Возможные причины неисправности при сильном

искрении щётки:

- коммутатор или контактное кольцо имеют некруглое сечение, изоляция пластин недостаточно глубокая или выступает

- cильная вибрация

- недостаточное давление на щётку, неправильно выбраны щётки, угольные щётки неправильно пришлифованы

- люфт щётки в держателе слишком большой, неравномерное распределение тока, отдельные угольные щетки перегружены

- расстояние между болтами не соответствует норме

- давление на щетку слишком большое или маленькое

- повреждение в обмотке якоря

- неверная позиция щеточной траверсы

- неправильно установлено коммутирующее поле

- механизм перегружен

- коммутатор или контактное кольцо загрязнено

- нарушено соединение между пластинами и обмоткой

Неисправности при эксплуатации.

Сильный и неравномерный износ угольных щёток.

Как уже было отмечено выше, определить какая степень износа является нормальной, а какая слишком сильной (сокращение длины в

единицу времени, правильнее сказать скорость износа) без точного определения условий эксплуатации очень трудно.

Пользователи угольных щёток хотят чтобы износ был минимальным, поскольку таким образом увеличиваются интервалы технического

осмотра, уменьшаются степень загрязнения и затраты на содержание механизмов. Слишком слабый износ может при длительной

эксплуатации вызвать затруднения, поскольку вследствие слабого истирания поверхность угольной щетки становится гладкой и плотной, что

может привести к аэродинамическому эффекту при высокой окружной скорости и в результате к повреждению контактов. При низких

окружных скоростях и гладкой поверхности скольжения, в неблагоприятной ситуации, соскальзывание может произойти вблизи сцепления,

что приведет к вибрации угольных щёток. Для надёжной передачи тока требуется минимальное количество контактных площадок, которые

вследствие скольжения неизбежно изнашиваются. Степень износа зависит от условий эксплуатации, режима окружающей среды и

используемого в угольных щетках материала. Многообразие воздействующих факторов не позволяет надежно просчитать предполагаемый

износ в каждом отдельном случае. Степень износа в стационарных механизмах, в зависимости от нагрузки, условий эксплуатации и

используемого материала в угольной щетке, как правило, определяется в пределах 2-7 мм/1000 ч. При изнашиваемой длине угольной щетки,

например, 20мм такая степень износа предполагает период эксплуатации щётки 2900-10000 часов.

В буксировочной (тяговой) отрасли износ рассчитывается обычно в миллиметрах износа на 1000 километров пробега. Степень износа,

считающаяся нормальной, лежит, в зависимости от нагрузки, в пределах 0,2-0,35 мм на 1000км.

Предъявить претензии к неравномерному износу щёток можно только в случае большой разницы в размерах щеток после длительной

эксплуатации. Небольшая разница, например, < 10% длины считается нормальной.

Причины сильного или неравномерного износа щеток могут быть следующие:

- коммутатор или контактное кольцо имеют некруглое сечение,

- пятнообразование на коммутаторе или контактном кольце,

- влияние масла или грязи,

- запыленный воздух,

- выступающая изоляция пластин коллектора,

- вибрация,

- агрессивные газы и пары в воздухе,

- низкая влажность воздуха,

- плохая коммутация,

- перегрузка механизма,

- неравномерное или слишком слабое давление на щётку,

- неравномерное распределение тока,

- не одинаковые щётки,

- неправильно выбранные щётки.

Пятна и места обгорания на контактных кольцах и коммутаторах.

Пятна и места обгорания являются, главным образом, следствием механических повреждений при эксплуатации щёток, когда в результате

нарушений контакта появляются искры, ведущие к повреждениям коммутатора или поверхности контактного кольца.

Вначале появляются неотчетливые пятна, которые усиливаются при длительной эксплуатации. Покрытый окалиной материал коммутаторов

и контактных колец со временем, при эксплуатации щёток, превращается в, так называемые, места обгорания.

Пятна особого рода образуются на коммутаторах и кольцах, выведенных из эксплуатации, в случае повышенной влажности воздуха, пара

угольная щётка/ротор образует гальванический элемент. Для предотвращения подобного пятно-образования, в случае необходимости,

необходимо положить изолирующие пластинки под угольные щётки.

Ситуации, в которых образуются пятна и места обгорания:

- коммутатор или контактное кольцо некруглого сечения.

- изоляция пластинок выступает.

- выступающие или слабые пластины коллектора.

- дисбаланс якоря.

- недостаточное давление на щётки.

- вибрация или колебания держателя и угольной щётки.

- повреждение обмотки.

Образование бороздок.

Существует множество причин, которые приводят к образованию тонких следов, так называемых бороздок, на материале коммутатора или контактного кольца при эксплуатации и внешних воздействиях. При неблагоприятных ситуациях эти бороздки, углубляясь и расширяясь, могут распространиться на всю поверхность угольной щетки. Такие бороздки вначале не представляют опасности для работы машины. Тем не менее, если изнашивается дорогая коммутаторная медь, необходимо подбирать угольные щётки по качеству, или менять условия эксплуатации и окружающие условия, чтобы предотвратить образование бороздок. При оценке глубины бороздок необходимо иметь в виду, что сильная разница по цвету и контрастности между блестящим медным следом и патинированной зоной часто имеет сходство с бороздками, хотя это, собственно, только бросающиеся в глаза полоски незначительной глубины. Наиболее частые причины для образования бороздок: механические примеси, тончайшие, жёсткие частицы пыли, которые могут быть привнесены охлаждающим воздухом, могут попасть между поверхностями коллектора и угольной щётки и даже зацепиться в угольной щетке. Они могут поцарапать патину и привести в дальнейшем к образованию бороздок на поверхности коллектора. Минеральные частицы в природном графите и углерод-графите ведут, в любом случае, к слабому воздействию на ротор и образованию мелких бороздок. Поскольку сегодня в больших машинах, главным образом, используются электрографитовые угольные щетки, эта причина для бороздкообразования ограничивается единичными случаями.

Малая нагрузка и медные "узелки" на поверхности угольной щётки.

Если машина загружена недостаточно, температура ротора остается невысокой. То же самое происходит в случае интенсивного обдува при нормальной нагрузке. В таких случаях патина является плохопроводящей, и передача тока осуществляется, главным образом, по перемычкам спёка. Температура в этих маленьких перемычках настолько высока, что металл ротора начинает испаряться и тончайшие металлические частицы оседают на поверхности щетки, которые распознаются, в экстремальных случаях, как, так называемые, медные "узелки". Причиной бороздкообразования являются катодные щётки, поскольку для возбуждения ионов меди играет роль направление электрических полей. При нагрузочном сопротивлении переменного тока бороздко-образование практически не проявляется. Частицы меди, попадающие на поверхность щётки, царапают патину и приводят к бороздкообразованию. Опасность бороздкообразования увеличивается при использовании угольных щёток со слабо обогащенной углеродом патиной. Особенно быстро появляются бороздки, когда угольные щетки при напряжении постоянного тока работают в полярно разделенных треках. Бороздки образуются в таких случаях только под катодными щётками.

Высокая влажность воздуха.

Влажность благоприятствует окислению металла ротора, давая возможность формированию толстых пленок. Эти слои, как и в холодных коммутаторах, образуют перемычки (спёки) и ведут к образованию бороздок. Вероятно, при высокой влажности электролитические процессы также играют свою роль.

Бороздкообразование из-за пленок масла и смазки.

Масла, смазочные материалы и другие, не проводящие ток субстанции, попадающие на коллектор, образуют изоляционную пленку, сокращающую количество электропроводящих площадок. На оставшихся участках, вследствие высокой температуры, металл ротора начинает плавиться, создавая эффект подобный тому, что и при образовании перемычек (пригаров). Кроме того, масло и смазочный материал, находящиеся на коллекторе, подвергаются крекингу при разогреве, образуя жесткий электродный кокс, способствующий бороздкообразованию.

Бороздкообразование при газовом обдуве.

Химически агрессивные газы очень быстро приводят к образованию слоёв, плохо проводящих ток, на поверхности коллектора. Слои или тонкая пленка разрушаются благодаря интенсивному пригоранию, приводя к бороздкообразованию. В таких случаях имеет смысл использовать в угольных щётках материалы, образующие плотную графитовую патину.

Колебания и вибрация щёток.

В зависимости от интенсивности, колебания щеток могут относительно быстро привести к разрушению токоподводящих многоканальных

проводов и образованию "башмака" на основании щётки, а вибрация - к изломам и отслоениям, особенно на поверхности скольжения.

Колебания щёток и особенно вибрация приводят к нарушению контакта между угольной щеткой и коллектором. Если коммутатор и контактное кольцо безупречно круглые, а щётки вибрируют (отклонения от круглой формы, выступающее уплотнение и т.д. ведут,

естественно, к вибрации), то, в основном, причиной вибрации является высокий коэффициент трения. Очень гладкая, полированная патина,

образование которой стимулируется длительной эксплуатацией при небольших нагрузках или холостом ходе, приводит к тому, что

скольжение угольных щёток происходит вблизи сцепления. В других системах происходит так называемый эффект "обратного скольжения".

Угольные щётки, при соответственно высоком трении "разбалтываются", приводя к вибрации. Вибрация щёток уменьшается, если палец

держателя давит на головку щётки таким образом, что направление усилия нажима действует в области пусковой кромки. В этом случае,

особенно важный при неустойчивой силе трения, противодействующий момент на угольной щётке, стабилизирующий и компенсирующий

силу трения, будет очень маленький (см. рис. 1 и 1а).

Слишком большое расстояние между держателями нежелательно, поскольку тогда вращающий момент вокруг нижней кромки обоймы

щёткодержателя, обусловленный трением, будет большим. Угольные щётки в позиции отдачи могут слегка вибрировать, как в позиции

буксировки. Увеличение усилия нажима не устраняет вибрацию, поскольку одновременно увеличивается сила трения. Прохождение тока

напротив придает патине микрошероховатость, образуя частички срабатывания, уменьшающие трение (так называемое "смазывание" током).

Аналогичным образом уменьшается вибрация оснастки, если коллектор слегка приполирован. Необходимо еще раз подчеркнуть, что при

обработке коммутаторов и колец не должны создаваться слишком гладкие поверхности.

Небольшие количества парафина, нанесенного полотняной тряпкой на коммутатор или кольцо, уменьшают трение в любом случае. Это

мероприятие не всегда даёт долговременный эффект, поскольку парафин, особенно при высоких температурах, быстро испаряется.

Если условия эксплуатации таковы, что есть опасность появления вибрации, необходимо с самого начала, принимая во внимание все

необходимые требования к угольным щёткам, выбрать щетки устойчивые к холостому ходу. Если же условия эксплуатации таковы, что,

несмотря на правильно выбранный материал, невозможно избежать вибрации щеток, можно, время от времени, слегка стачивать патину.

|

Причины возникновения колебаний и вибрации щёток:

- cлишком гладкие коллекторы, - недогруженые угольные щётки, - тонкая пыль в обдуве, - большое расстояние между держателями, - зазор в обойме щёткодержателя слишком большой, - поперечный держатель стоит в позиции противодействия, - палец щеткодержателя изогнут, - коммутатор некруглого сечения, - недостаточная влажность воздуха, - изоляция коммутатора выступает, - материал щётки не подходящий. |

|

Типичные поверхности скольжения коммутаторов (коллекторов).

|

Равномерная светлокоричневая патина |

Равномерная коричневая патина |

Равномерная темнокоричневая патина |

|

|

|

| Все три изображения патины являются нормальными. В любом случае коллекторы должны хорошо работать.

Различный цвет патины обусловлен, кроме прочего, различными материалами угольных щеток.> | ||

| Патина с ярко выраженными полосками | Растрескавшаяся патина со слабым бороздкообразованием |

Неравномерная пятнистая патина |

|

|

|

| Такой рисунок патины зачастую отражает резкую смену напряжения. При отсутствии внешних негативных воздействий, такое состояние может оставаться стабильным. | Плохая циркуляция воздуха, пары масла, пыль, агрессивные газы и т. д. могут привести патину в такое состояние (см. все три рис.) Устраняется улучшением условий эксплуатации или с помощью использования углеродного патинообразующего материала угольной щетки. | Причиной может быть коллектор не круглого сечения, вибрация трения из-за слишком гладкого, полированного коллектора, вибрация машины. |

| Единичные, равномерно и не равномерно распределенные темные пятна. |

Пятнистые пластинки с мелкими крапинками. |

|

|

| Причина: механические повреждения коммутатора. |

Встречаются на слишком гладких коммутаторах с высокоомным материалом щетки с небольшим содержанием графита. Из "крапинок" и нарушений контакта могут в дальнейшем могут образоваться пятна. |

| Смазанные пятна и обгорания в середине пластины, кратеры плавления на кромке пластины. | Смазанные затенения, усиливающиеся по направлению к кромке пластины |

|

|

| Встречается при плохой коммутации или при неправильной обработке коммутатора. Причиной могло послужить недостаточное давление на щётку, вибрация или неверный выбор материала щетки. | Если выражены на каждой пластине, могут являться следствием плохой коммутации. При неравномерном распределении причиной может являться нарушение контакта в результате неправильной формы коммутатора. |

| Равномерно сменяющиеся светлые и темные пластины, так называемая "зебровидная" полосатость | Пятнообразование в сдвоенном полюсном шаге |

|

|

| Причина появления в неправильной обмотке. Главным образом при двухходовой петлевой обмотке. Предотвращение или ослабление возможно с помощью хороших контактных материалов угольной щётки. | Причиной пятнообразования в сдвоенном полюсном шаге лежит в дефекте так называемого эквипотенциального соединения в обмотке якоря и дефектах в местах спайки между обмоткой и коммутатором. В результате длительного простоя может также образоваться такая картина. |

| Умеренные обгорания на кромке пластины, кратеров оплавления нет. | Сильные обгорания кромки на одной или нескольких пластинах, кратеры оплавления меди. | Обгорания в середине пластины. |

|

|

|

| Обгорания на сбегающем крае пластины вследствие недостаточной коммутации. | Частой причиной являются повреждения в обмотке якоря или механические повреждения, как например выступающая или вдавленная пластина коммутатора, что в этом случае приведет к интенсивному возгоранию щетки. | Обгорание пластины обусловлено неправильной коммутацией. |

| Обгорание, покрытое окалиной, с ярко выраженными крапинками. | Пятна полосы обгорания, четко ограниченные сбегающим краем щётки. | Так же как и предыдущий рисунок, но без каплевидного плавления на сбегающем крае. |

|

|

|

| Обгорание в прогрессирующей стадии, вследствие плохой коммутации и возгорания под угольной щёткой. При реверсивном режиме при повреждении набегающего и сбегающего края. | Пятна, увеличивающиеся в направлении вращения сбегающего края, так называемые "полосы обгорания" на сбегающем краю пластины, отчасти каплевидное оплавление. | Вызвано образованием искр, вследствие недостаточной коммутации. Причины могут быть различными. |

|

Слабая маркировка на одной или нескольких кромках пластин со слабыми крапинками. |

Резкое воспламенение

пластины с покрытой окалиной поверхностью. |

Легкие обгорания на сбегающей кромке пластины при относительно сохранной поверхности коммутатора. |

|

|

|

| Зачастую это признак механического повреждения коммутатора в этом месте (опрокидывания щетки, изменения силы трения, трещины пластины), которое еще не привело к возгоранию щетки. | Происходит при вибрации и слабом давлении на щётку. Причиной может быть радиальное биение коммутатора. | Коммутация на границе. Вероятно, для щетки необходим материал с лучшими коммутирующими свойствами. |

| Сильное разрушение

коллектора с образованием полос и неровностей |

Разрушение коллектора, связанное с появлением бороздок и пригара |

|

|

| Продолжительная эксплуатация с недогрузкой при холодном коммутаторе. Часто встречается при использовании металлосодержащих угольных щеток. | Полоски пригара из-за несовершенного контакта (низкое давление на щётку) и загрязнения. |

Виды деформации пластин

|

|

|

Выступающая/вдавленная пластина ________________________________________ |

Выступающая изоляция пластины ________________________________________ |

|

|

| Заусенцы на кромке пластины | Сплющивание меди |

Идентификация искрообразования.

| 1 | Без искрообразования |

|

| 1,5 | Слабые, прерывистые искры |

|

| 2 | Слабые, постоянные искры |

|

| 2,5 | Сильные искры, отчасти красные |

|

| 3 | Интенсивные искры с единичными струйками пламени |

|

| 3,5 | Интенсивное искрение с многочисленными струйками пламени |

|

| 4 | Сильное струящееся пламя |

|

| 4,5 | Сильное струящееся пламя с отдельными зелеными искрами |

|

| 5 | Единичные блуждающие точки расплава |

|

| 5,5 | Многочисленные точки расплава |

|

Техническая информация.

"Угольные щетки и математика"

Вы знаете, что выбор угольных щеток, в соответствии с их физическим свойствам, в настоящее время огромен. Подсчет некоторых

параметров, которые используются в эксплуатации, тем не менее, возможен. Под провокационным заголовком "Carbon brushes and

mathematics" мы хотели бы представить вам некоторые важные формулы, которые относятся к использованию щеток во время их работы.

Для ясности мы комбинировали наиболее важные формулы с определенными примерами.

1. Характеристика плотности тока.

Передача тока, соответствует плотности тока отдельной щетки при ее работе и является одним из основных параметров. Каждая гр уппа

свойств оптимальна для своей плотности нагрузки для наилучшей работы в каком то конкретном случае. Недогрузка или перегрузка –

главные условия оказывающие негативное действие на износ, формирование патины коммутатора и т. д.

Поэтому важно иметь возможность произвести подсчет плотности тока в зависимости от имеющихся нагрузочных данных. В

представленных ниже данных мы не пересматриваем физические данные DC моторов, и колец скольжения асинхронных и синхронных

моторов.

Поэтому, для подсчета плотности тока использованы только следующие основные замечания, которые приведены ниже. Так, как ток сначала

входит в коммутатор и затем снова выходит, необходимо использовать только половину количества работающих щеток в формуле для

подсчета плотности тока в DC моторе. Соответственно, рассматриваются только щетки одного полюса при DC нагрузке,

с AC нагрузкой соответственно – одна фаза на щетку.

Пример:

Коллекторные моторы:

- 4 полюсный с двумя щетками на каждый полюс, 2×2 щеток с положительной полярностью и 2×2 щеток с отрицательной полярностью.

Подсчет плотности тока происходит только соответственно для 4 щеток.

- 6 полюсный с пятью щетками на каждый полюс, 3×5 щеток с положительной полярностью и

3×5 щеток с отрицательной полярностью. Подсчет плотности тока происходит только соответственно для 15 щеток.

Кольца: br> - 3 – фазный, пять щеток на каждую фазу. Подсчет плотности тока происходит только соответственно для 5 щеток.

Плотность тока соответственно приходится на контактную площадь под щеткой, выражается в амперах приходящихся на один квадратный

сантиметр, А/см2

| Марка ка |

Минимальная плотность тока А/см2 |

Оптимальная плотность тока А/см2 |

Максимальная плотность тока А/см2 |

Максимальная плотность тока при короткой перегрузке А/см2 |

| Содержащие металл 30 – 75% | 12 | 15 - 20 | 25 | 40 |

| Содержащие металл более 75% | 15 | 25 - 30 | 35 | 50 |

| Электрографитные | 4 | 10 - 12 | 16 | 30 |

| Графитные связанные смолой | 1 | 6 - 8 | 10 | 14 |

| Графитные связанные пеком | 3 | 6 - 8 | 10 | 12 |

Количество угольных щеток должно, если возможно, быть подобрано оптимально в соответствии с плотностью тока из имеющихся типов для уменьшения электрических и механических потерь.

2. Окружная скорость.

3. Электрические и механические потери. .

Повышение температуры происходит по причине механических и электрических потерь. Эти значения потерь могут быть важны в низковольтных моторах, с питанием от аккумуляторов. Необходимо оптимизировать такие потери для поддержании достаточного тока мотора и сохранять потери минимальными. Эти отношения играют значительную роль, например в ветрогенераторах. Механические потери прямо связаны с давлением на щетку, окружной скоростью, с коэффициентом скольжения. Коэффициент скольжения зависит от давления на щетку. Обычно увеличивается с давлением, при увеличении давления в два раза, коэффициент увеличивается не пропорционально, а гораздо более. На примере ветрогенератора, при увеличении давления возрастает нагрев, что является проблемой. Проблема нагрева влияет на выбор щеток с низким коэффициентом трения и низким падением напряжения.

4. S – Фактор.

S-фактор дает информацию о нагреве, который может быть рассеян коммутатором или кольцом. Чем меньше величина S фактора, тем больше возможен нагрев. S-фактор в большинстве случаях не применяется в машинах с коллектором (с коммутатором)

5. Особенности для колец скольжения.

Важным фактором для колец скольжения является рассеивающая способность тепла и электрические и механические потери. Понятие занятой площади контакта и S-фактора дополняют друг друга и связаны между собой. Если S-фактор довольно мал, мене 0,4, то далее нет необходимости расчета.

5.1. Окружное соотношение Fp.

Соотношение поверхности скольжения кольца занятого щетками по тангенциальному направлению и к общей окружной поверхности.

5.2 Общее соотношение Ft.

Соотношение поверхности скольжения кольца занятого щетками и общей окружной поверхности.и.

• Ft < 15% - оптимально.

• Если Ft между 15% и 20% – может возрастать температура.

• Если Ft > 20% – могут возникнуть проблемы.

• Так же в целом при Ft > 15%.

Составные щетки.

Термины "сэндвич" и "составные" относятся к щеткам из двух или трех параллельных радиальных слоев, которые часто являются, равными по толщине и склеены друг с другом соответствующим материалом. Разница между этими двумя терминами заключается в том, что сэндвич- щетки изготовлены из одинакового материала, в то время как составные щетки состоят из материалов двух различных типов.

Два наиболее часто применяемых типа сэндвич-щеток, и три типа композитных щеток, которые являются наиболее известными, показаны на рисунках ниже. Следует отметить, что сэндвич-щетки симметричны относительно их средней плоскости и, следовательно, подходят для машин с изменяемым направлением вращения, в то время как составные щетки ассиметричны и поэтому их предпочитают, как правило, для однонаправленных машин.

Самая простая

щетка - а также наиболее широко используемая - это сэндвич

из двух слоев, изготавливается из электрографитированного

материала. Эта щетка может быть изготовлена одним из двух

способов, в зависимости от того, как она используется:

1. с

изоляцией из бумаги между двумя слоями, с одинаково

высокой поперечной устойчивостью и хорошим коэффициентом скольжения,

2. либо без бумаги, но в этом случае с поперечная устойчивость

не столь высока. Такой тип щеток является желательным в тех случаях, когда существует опасность высокого падения напряжения и

возникновении циркулирующих токов между коллекторными пластинами под щеткой.

В самом деле, эти два вида щеток приносят хорошие

результаты на AC и DC машинах, где затруднена коммутация и требуется хорошая

патина. Например, в случае S-A106/XR, сэндвич-решение позволяет продлить срок

службы щеточного узла в стиральных машинах.

- щетки на рис. 1 и рис. 2 предназначены для работы с коллекторами.

- щетки на рис. 3 предназначены для работы с кольцами скольжения.

- щетки на рис. 1 обычно включают в себя материал типа EG и BG, лучший материал

из имеющихся классов.

Из-за его исключительных свойств, эта щетка используется

главным образом на моторах с изменяемым направление вращения, в жестких

условиях эксплуатации (высокое в напряжении между пластинами, агрессивная

атмосфера и т.п.). Щетку желательно размещать так, что BG слой являлся

набегающим, а EG слой на стороне сбегания (см. рис.). Так, как EG слой не является

столь уязвимым для коммутационной искры, как BG слой. Щетка на рисунке 2 является более современной по сравнению на рисунке 1.

Такая щетка используется только в конкретном случае, когда эффект EG-слоя должен быть усилен по отношению BG-слою, например, для AC моторов типа Шраге или Schorch, которые обычно перегружены. Щетка на рисунке 3, предназначена для колец скольжения с хорошей

коммутационной и с высокой смазывающей способностью. Желательно, чтобы слой ЕG был набегающим. Следует отметить, что при

производстве, составной или сэндвич-щетки их толщина не может быть менее 6 мм, с отдельными слоями толщиной менее 2 мм.

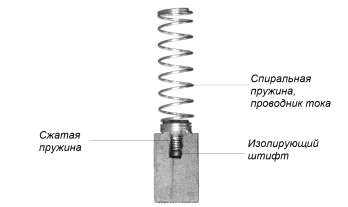

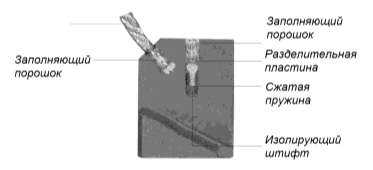

Угольные щётки для маломощных электрических машин с автоматическим прерыванием работы.

|

Угольные щётки некоторых машины, такие, как ручной инструмент, садовые

помпы, приборы бытового применения, специальные моторы стиральных

машин, мощностью менее 750 ватт, должны иметь возможность замены,

прежде чем испортится поверхность коллектора от искрения при окончании

износа. Такая возможность обеспечивается специальной конструкцией

щёток. В своем составе щётка имеет специальное приспособление обеспечивающее подъём тела щётки над коллектором. Достигая предела изнашивания, изолирующий штифт поднимает тело щетки, и разрывает электрический контакт между углеродной щеткой и коллектором. Так называемый элемент прерывания состоит из специального штифта находящегося в теле щётки и предварительно сжатой пружины. Основные схемы десяти примеров конструкций такого устройства показаны на следующих рисунках. Конструкции различаются в зависимости от назначения щётки, типа и расположения токоподводящего проводника. |

|

На рисунке 1 показана щётка с проводником тока в виде пружины

Рис. 1.

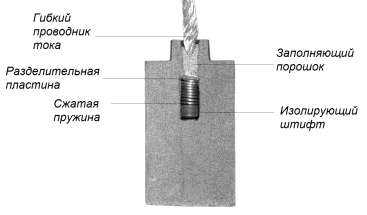

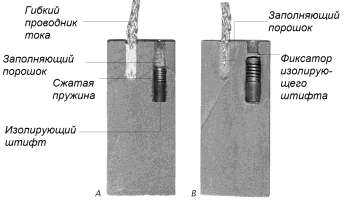

На рисунке 2 показана конструкция с размещением изолирующего штифта непосредственно под гибким проводником тока. Такая конструкция применяется только в щётках использующихся в маломощных моторах.

Рис. 2.

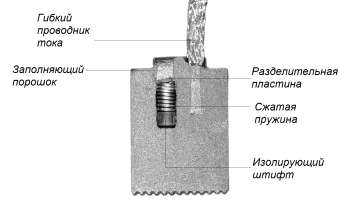

На рисунке 3 и 4 показаны конструкции при небольшом размере щётки и

высокой плотности тока.

На рисунке 3 щётки для трубчатых щёткодержателей, на рисунке 4 для

щеткодержателей коробчатой формы. Минимальное сечение щётки при такой

конструкции - 5 × 8 мм.

|

|

| Рис. 3. | Рис. 4. |

На рисунке 5 показаны конструкции щёток для моторов стиральных машин.

Вариант А используется преимущественно для DC двигателей, вариант В - для

АС двигателей, с более затруднёнными условиями коммутации. Особенность

таких щёток, то, что они устанавливаются под некоторым углом, от 10 до 28 град.

по отношению к коллектору.

Рис. 5 5

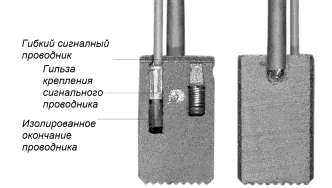

На рисунках 6 и 7 показаны специальные конструкции щёток имеющие дополнительный проводник, заделанный в тело щётки. Назначение дополнительного проводника - своевременная сигнализация износа, при наличии дополнительного оповещающего электронного устройства в приборе, как правило, посредством индикации светодиода. После такого оповещения щётка работоспособна ещё 6 -10 часов.

|

|

| Рис. 6 | Рис. 7 |

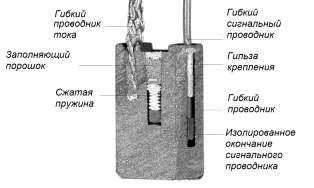

На рисунке 8, щётка с высокой плотностью тока.

Рис. 8

Углеродные щетки для маломощных моторов.

Электрическое воздействие на работу угольных щеток.

Углеродные щетки, используемые в универсальных моторах или моторах с постоянными магнитами постоянного тока подвергаются существенному электрическому напряжению, поскольку почти всегда отказываются от мероприятий в конструкции моторов смягчающих коммутацию из-за экономических соображений. Поэтому при разработке двигателя должны быть учтены следующие ссылки.

Нейтральная зона и смягчение условий коммутации.

Асимметрии, которые имеются в сердечниках полюсов, оказывают нежелательный эффект на щетки при нагрузке. Для того чтобы получить

оптимальный срок службы щеток необходимо для обеспечения правильной коммутации соблюдать угол установки щеток по отношению к

ротору, который учитывается по условиям работы двигателя. Требуемый угол установки должен быть определен в каждом конкретном

случае. С универсальными моторами, часто эксплуатируемых в различных условиях нагрузки, с выбором угла возможен только компромисс.

В реверсивных моторах выбрать угол коммутации невозможно. Увеличение искрообразования и сокращение срока службы щетки будет

ожидаемым для таких двигателей. В моторах с изменением направления вращения концы катушек ротор соединены с коммутатором

(коллектором) таким образом, как будто бы искажения не имеются в ходе эксплуатации. Несмотря на неблагоприятную позицию щетки по

отношению к нейтральной зоне, возможность достичь адекватного срока службы щетки, если правильно выбран материал щетки.

Трансформаторное напряжение между пластинами коллектора.

Трансформаторное напряжение пластин коллектора добавляет активный ток и дополнительную нагрузку на щетки. Это напряжение достигает максимального значения с взаимосвязанных коммутаторов, когда соответствующая секция обмотки пересекает полюс. Поэтому рекомендуется, для снижения значения напряжения, увеличивать количество пластин коллектора и секций ротора (якоря) насколько это возможно. Недавний опыт показал, что при напряжения между пластинами 10-12 вольт, в особых случаях даже более высокого уровня, может быть достигнут удовлетворительным срок службы щеток, если щетки выбраны правильно.

Регулирование магнитного поля и / или электронный контроль скорости.

Самым старым методом контроля скорости является регулирование магнитного поля полюсов. Но в некоторых схемах это создает

неудобства для работы щетки. При 2 или 3 скоростях двигателя, существует несколько схем, которые частично основаны на

секционировании катушки возбуждения. Использование поля только одной катушки создает большую разницу в износе двух щеток. Это

связано с неравным полем между двумя коммутационными зонами. В экстремальных случаях, часто, разница в износе двух щеток может

быть многократная. Это может быть предотвращено путем экспериментирования для определения наилучшего материала для щеток, и/или,

возможно, с использованием двух различных материалов при изготовлении щеток (смесь компонентов). Аналогичные трудности, можно

ожидать, когда в схеме управления двигателем используются диоды, тиристоры, или симисторы. В зависимости от типа цепи, здесь

происходит наибольшая разница в износе двух щеток. Так называемые односторонние цепи с диодами и тиристорами особенно критичны.

Решением в таких случаях является использование материала щетки уменьшающее нежелательные явления, использование щеток с высоким

удельным сопротивлением или щеток с определенными свойствами самоочистки. Но иногда в компоновке двигателя необходимо использовать различные щетки, которые определяются на основе экспериментов, исходя из электрического сопротивления, конкретной

токовой нагрузки, углеродного материала и падения напряжения в переходном контакте щетка - коммутатор.

Сопротивление щеток может

варьироваться от 0,01 до более чем 3000 μOm. Самое низкое значение 0,01 μOm достигается использованием материалов с высоким

содержанием металла, значение более чем 3000 μOm может быть достигнуто с углеродно-графитовыми материалами.

При использовании

графитовых материалов с пропиткой, сопротивление возможно более 8000 μOm. Падение напряжения щетка - коммутатор является высоким

по сравнению с падением напряжения внутри тела щетки. Это обусловлено, как правило, небольшим числом контактных точек между

щеткой и коммутатором. Сокращение числа контактных точек, в момент работы, сокращает сечение щетки, что приводит к увеличению

сопротивления. Это называется сужением сопротивления. Еще одной причиной для падения напряжения является оксид меди, который

образует на поверхности коммутатора. Возможно, сократить обе потери, причиненные продольным сопротивлением, а также потери

переходного контакта, выбрав соответствующий материал или изготовление углеродной щетки с конкретными требованиями. Как правило,

необходимо использовать материалы щеток с содержанием металла для низковольтных машин с напряжением менее 36 вольт. Такие

углеродные материалы имеют собственное низкое сопротивление и низкие переходные потери в контакте с коммутатором, чем материалы

без содержания металла.

Углеродные щетки с более высоким сопротивлением, как правило, используются для двигателей с напряжение более 42 вольт. Это в основном углеродистые материалы, а иногда и графит пропитанный смолами, если коммутатор не имеет межламельных пазов. Если коммутатор имеет пазы, щетки, как правило, изготавливаются из углерода, графита, пропитанного графита, а иногда и электрографитированных материалов. Последний, в настоящее время, используется лишь в редких случаях в маломощных моторах в связи с низким сопротивлением щетки.

Углеродные материалы имеют высокое сопротивление, которое снижают ток короткого замыкания.

Если сопротивление и токовая нагрузка материала скоординированы, соответственно потери на переходном контакте остаются в

оправданных пределах. Также углеродные материалы проявляют определенную способность очищения коммутатора. Очистка поверхности

коллектора желательна, так как искрообразование наносит некоторый ущерб. Это гарантирует более длительный срок службы. С другой

стороны, углеродные щетки не должны быть слишком абразивными, чтобы износ коммутатора был минимальным. Поэтому необходимо

оптимизировать материал щеток для каждой конструкции мотора, проведя соответствующие испытания.

Различные ограничения в отношении конкретных электрических нагрузок применяются для углеродных материалов, используемые в

маломощных моторах. Тем не менее, эти значения следует рассматривать только как рекомендуемые значения, поскольку в конкретном

случае учитываются общие условия работы, конструкция щеткодержателя и условия охлаждения так же оказывают существенное влияние.

Несколько ниже значение электрических нагрузок должны быть приняты во внимание, в случае регулирования мотора электронными

схемами с применением тиристоров и симисторов, поскольку с такими двигателями среднее значение пикового тока, в некоторый момент, в

течение миллисекунд может составлять до 500%. Это, в свою очередь, является причиной высокого индуктивного напряжения в роторе

(якоре), который приводит к кратким перегрузкам в контактной поверхности щеток.

Вообще говоря, слишком большой ток щетки уничтожает патину на коммутаторе и повышает истирание коммутатора. Столь же вредно, если электрическая нагрузка является слишком низкой, поскольку является причиной увеличения трения. Поэтому принимается значение нагрузки от 5 до 10A/cm2 для двигателей 220- 240V. Для двигателей до 120V значение токовой нагрузки должна быть менее 20 A/cm2.

Jeff D. Koenitzer, P.E.

Helwig products, inc

Milwaukee, Wisconsin, USA

"The Effect of Spring Pressure on Carbon Brush Wear Rate" 2008

ПРЕДИСЛОВИЕ

На протяжении десятилетий происходило обширное тестирование бесчисленного количества различных углеродных щеточных материалов

постоянно развивающихся электрических машин с целью исследования продления их срока службы. Эта "черная магия" привела многих к

постоянному стремлению к идеалу. Между тем, щеткодержателям уделялось мало внимания. Стандартная процедура регулировки силы

щеткодержателей состоит в том, чтобы снижать силу нажатия до тех пор, пока не станет заметным искрение, а затем настроить до

следующей степени коммутации. Проверка силы пружины, обычно связана только со значением под рычагом на пальце бракета. Различная

литература предлагает давление пружин промышленных машин от 2,0 до 2,5 PSI (фунт на квадратный дюйм площади контактной

поверхности щетки). Очевидно, для определения надежных стандартов давления пружин необходимо тестирование. Более 25 лет уже

прошло с момента первоначальной презентации "Оценка влияния давления пружины на износ углеродной щетки" на ежегодном открытом

заседании горной ассоциации в Сент-Луисе, Миссури в июне 1983 года. Первоначальная реакция на документ, в котором высказывалось

мнение, что давление необходимо увеличить почти в два раза от существующих норм, в первую очередь вызвало скептицизм. Тем не менее,

эта концепция была понятна, правдоподобна, и в последующем многие испробовали новую рекомендацию в течение следующих лет.

Результаты превзошли все ожидания. Когда давление пружин было увеличено на новый рекомендуемый уровень, типичный срок службы

щеток увеличился на 50% и значительно уменьшилась необходимость покрытия щеткой контактной поверхности. Сегодня почти все

стандартные рекомендации по давлению пружин были увеличены в соответствии с представленным исследованием c последующими

улучшениями результатов в этой области. Как отражение влияния осведомленности о давлении пружин и реализации более плотного

контакта, можно сделать вывод о том, что в качестве результата, срок службы щеток может быть продлен. В связи с этим этот технический

документ переиздан с некоторыми дополнениями. Мы надеемся, что сегодняшним пользователям щеток настоящим документом поможем в

понимании функций продукта, необходимым для поддержания эффективности работы машин.

ВВЕДЕНИЕ

Углеродная щетка, скользя по электрическому контакту, переносит ток от или к движущейся поверхности. Щетка исполняет эту функцию в пределах ограниченной механической системы. В отличие от большинства других электрических контактов, щетки требуют более частой замены, в результате чего увеличение срока износа щетки жизненно важный вопрос. Щетка изнашивается под влиянием комбинации механического износа в результате трения и электрического износа, в результате чрезмерного сопротивления на контактной поверхности (искрение, дугообразование). Основная цель и область применения этого документа состоит в том, чтобы изучить соображения по снижению износа до минимума и тем самым продлить жизнь щетки и контактных поверхностей.

Механический износ.

Механический износ, вызван трением истирания или "отрыва" частиц с поверхности контакта. Действие аналогичное при писании мелом на доске. Трение пропорционально силе, перпендикулярной к поверхности контакта. Увеличение давления на поверхность - причина увеличения трения, противоположной направлению движения (как показано на рисунке 1). Таким образом, сила трения F, увеличивает механическое изнашивание непосредственно с ростом давления, которое оказывает пружина с силой N.

Рисунок 1.

Коэффициент трения U определяется соотношением давления пружины N к силе трения F. Эта величина в первую очередь зависит от материалов, и температуре на движущейся поверхности. Очевидно, что движение резиновых материалов, например, по поверхность древесины повлечет за собой очень высокий коэффициент трения. И, наоборот, благодаря имеющейся тонкой пленки окисла (патины) на поверхности коммутаторов и колец, для щеток характерен низкий коэффициент трения. Желательная толщина пленки на поверхности контакта составляет всего 40 - 60 ангстрем (50×108cm или 0,2 миллионных дюйма). Пленка состоит из оксида металла, воды, а также микрографитовых частиц. Эти вещества имеют низкий коэффициент трения, которые способствуют низкому коэффициенту трения и механическому износу щетки. Первостепенное значение для формирования надлежащей пленки имеет тип материала, уровень токовой нагрузки, абсолютная влажность и загрязнения атмосферы. Математическое выражение силы трения:

F = μ × N,

где F - сила трения, μ -

коэффициент скольжения, N - давление.

Основываясь на формуле трения и, как уже упоминалось ранее, следующий график показывает механический износ при давлении пружины. (Рис. 2). В дополнение к коэффициенту трения, также важно отметить, что механическое изнашивание будет зависеть от скорости скользящих электрических контактов. В действительности, показатель изменения механического износа, или наклон графика, изменятся пропорционально при увеличении или сокращении этих двух переменных. В любом случае, повышение давления - причина постоянному увеличению механического износа щетки.

Электрические причины износа.

Электрический износ является результатом сопротивления скольжения межу углеродной щеткой и контактной поверхностью. Если окисная пленка загрязнена пылью, маслом, частицами дыма, или коррозионно-активными химикатами, все из которых обладают плохой проводимостью, контактное сопротивление щетка - коммутатор увеличивается. Отделение воздухом, с высоким сопротивлением, щетки от поверхности контакта является наиболее очевидным условием причиной износа и электрической дуги. В этом случае вероятно причиной является грубая поверхность коммутатора или кольца или неисправный щеткодержатель. Независимо от причины, протекание тока через высокое сопротивление приведет к высокой энергии, высокой температуре, разрушительной дуги и тем самым быстрый износ щетки и контактной поверхности. Как и в случае механического износа, изменения давления оказывает значительное влияние на износ. Бóльшее давление является причиной падения напряжения и, тем самым, снижением износа, как в следующем графике. С другой стороны, наблюдается резкое увеличение электрического износа, когда давление пружины снижается, согласно изгибу кривой (точка А на рис. 4).

Рисунок 2.2.

Степень износа электрооборудования, непосредственно связанна с потерями I2R щетки к

поверхности скольжения. Кривая износа будет перемещаться вверх или вниз в соответствии

соотношения контактного сопротивления к площади токовой нагрузки через щетку. Важно

отметить, что в то время как механическое изнашивание является главной причиной истирания

материала щетки, износ так же состоит и в эрозии, как щетки, так и контактной поверхности.

Поэтому электрический износ может вызвать более серьезные проблемы, вплоть до пробоя и

прогорания с высокой стоимостью ущерба.

Суммирование причин износа.

Для количественной оценки следует вывод, что трение является главной первичной причиной механического износа щетки, а падение напряжения является основным показателем электрического износа. В любой момент в ходе работы, углеродные щетки изнашиваются как механически так электрически одновременно. Поэтому общий износ является суммированием механического и электрического износа. Сочетание графиков на рисунках 2 и 3 представлены результатом общего износа щетки связанным с давлением, представленным на рисунке 4.

|

|

| Рисунок 3. |

Рисунок 4. |

"U-образная" кривая полного износа на рисунке 4 показывает, что существует целый ряд промежуточных значений между точками X и Y, где общий износ щетка находится на минимальном уровне (М).

Важно также отметить, что зачастую существует медленный темп износа с наивысшим допустимым давлением на щетку. Общая рекомендация состоит в снижении давления до тех пор, искрение становится видимым, а затем следует корректировать увеличение давления до следующей степени коммутации. Многое из ранее опубликованного в литературе указывает, что этот идеальный диапазон давления составляет от двух до трех фунтов на квадратный дюйм площади щетки (90 - 135 g/cm2>2). Тем не менее, показатели по многим подразделениям на местах, особенно в странах с так называемым постоянным стандартом, подняли вопрос о правильности этих рекомендаций. По этой причине были проведены более научно, лабораторные испытания для определения давления пружины для определения оптимального срока службы щеток.

Лабораторные испытания.

Цель этого испытания состоит в том, чтобы измерить коэффициент скольжения и падение напряжения на щетке при различных давлениях

пружины для выявления идеального диапазона для минимального износа щетки, определить типичные значения для промышленного

применения. Тест проводился с помощью электрографитового материала класса E57, широко применяемого в оборудовании с высоким DC

напряжением. Влажность воздуха, атмосфера и температура была под строгим контролем, с тем, чтобы отделить желаемые параметры.

Щетки были "в работе" три часа, с разными значениями падения напряжения и трения. Коммутаторная пленка была очищена между каждым

измерением и последующим периодом запуском. Испытания проводились с давлением пружины: 2 (90g/cm2), 4 (180 g/cm2), 8 (360 g/cm2) и

12 (540g/cm2) фунтов на квадратный дюйм площади щетки. При каждом соответствующем давления, были сделаны измерения на четырех

уровнях контролируемой температурой, в целях имитации типичных режимов коммутации и окружающих условий; 160°F (71°С), 180°F,

(82°С), 200°F, (93°С) и 220°F (104°C).

Лабораторные результаты.

Результаты теста трения механического износа, показаны на диаграмме I. Как и прогнозировалось в предыдущем обсуждении, результаты недалеки от прямой связи между коэффициентом трения и давлением. Повышение уровня давления пружины, по сути, является причиной увеличения трения и механического износа. Таким образом, точка Y на Рисунке 4, верхний предел оптимального диапазона. Именно на этом этапе и в последующий период, давление в первую очередь несет ответственность за механические воздействия. Однако, первичным значением этого мероприятия является электрический износ, неадекватное давление пружины, и нижний предел диапазона для максимального срока службы (точка X на рис. 4 или точка А на рис. 3). Поскольку при низких уровнях давления пружин, механический износа минимален, а электрический износ резко увеличивается, то можно сделать вывод о том, что нижняя граница определяется в первую очередь темпами падения напряжения или электрического износа. Результаты теста падение напряжения показаны на диаграмме II. Данные отражены при типичной нагрузке 70А на квадратный дюйм. Эти данные свидетельствуют о резком увеличении падение напряжения и электрическом износе при давлением менее 4 PSI (180 g/cm2). Аналогичные результаты были найдены при недогрузке 40А на квадратный дюйм на графике III и перегрузке 100А на квадратный дюйм на графике IV. Снова формы данные кривых очень близки к предсказанным в ходе предыдущего обсуждения.

Анализ результатов.

Результаты этого лабораторного теста свидетельствуют о том, что минимальный рекомендуемый уровень давления пружины для крупных машин DC оборудования составляет четыре фунта на квадратный дюйм (180 g/cm2). При давлении менее этого, падение напряжения увеличивается быстрыми темпами, и, следовательно, вероятен быстрый износ щеток и контактной поверхности. Давление пружины 4,0 PSI (180 g/cm2) соответствует изгибу кривой в графике электрического износа, или точке А на рис. 3. Согласованность результатов в различных условиях нагрузки дополнительно придает доверие к выводу, что 4 PSI (180 g/cm2) является критическим значением. Все применяемые углеродные щетки будут иметь износ связанный с давлением пружины, как показано на рисунке 4. В условиях эксплуатации наклон к ривой механического износа может меняться вверх или вниз. Кривая будет изменяться в течении времени работы соответствующим образом.

Каждое конкретное применение будет иметь свой собственный оптимальный диапазон давлений для максимального срока службы. Таким образом, при определении надлежащего давления пружины для конкретного применения, следует рассматривать возможные изменения от стандартной рекомендации 4 PSI (180 g/cm2).

Причинами изменения давления могут быть:

- Удары и вибрации.

- Понижение давления пружины.

- Снижение давления с уменьшение высоты щетки.

- Трение в держателе щетки в зависимости от положения по окружности коммутатора.

- Изменения веса щетки в нижней части коммутатора.

Результаты испытаний были определены в идеальных лабораторных условиях. В результате указанных выше, уменьшение давление пружины приводит к недостаточному контакту. Это приводит к смещению операционной точки на графике на рисунке 4 влево, что при водит увеличению электрического и общего износа щетки. Когда применение включает эти факторы или при относительно низкой скорости, давление выше, чем 4 PSI (180 g/cm2) будет более благоприятным. С другой стороны, при высокой скорости и очень низкой плотности тока, возможно, уменьшить значение менее чем 4 PSI (180 g/cm2) для оптимального износа. Значительное увеличение с 2 PSI к рекомендованным 4 PSI (180 g/cm2) в качестве стандарта для промышленного применения DC дополнительно подтверждается тем фактом, что один хорошо известный производитель землеройного оборудования использовал эти руководящие принципы в течение многих лет, и не уведомлял о чрезмерном износе щеток или коммутаторов от повышенного давления пружин. Основываясь на теории и результатах испытаний, представленные выше, неадекватное давление, как представляется, является основным источником непродолжительного срока службы щеток многих современных двигателей и генераторов.

Другие соображения по увеличению срока службы щеток.

Постоянное давление пружины важно для продолжительного срока службы щеток.

Производители пружин указывают допуск на давление в 10%. Пружины теряют способность

усилия после многих месяцев пользования. К тому же значение давления не связано с

удлинением пружины диаметра D, так как показано на рисунке 5. С некоторыми конструкциями

щеткодержателей, постоянная сила пружины будет сокращаться быстрее, если она проводит ток,

даже небольшой силы. Для постоянной силы давления, рекомендуется, чтобы верхняя часть

щетки была изолирована, чтобы ток не протекал через пружину, тем самым, предотвращая

ухудшение давления. Резиновый амортизатор, на верхней части щетки выполняет не только

изоляционную функцию, но и обладает способностью поглощать вибрации и удары. Таким

образом, электрические износ минимизируется с более стабильным контактом щетки и низким

падением напряжения. Важна так же плотность набивки конопатки жгутика и вырывное усилие

в продлении жизни щетки, что хорошо известно во всей отрасли. Наконец, имеет решающее

значение для обеспечения максимального срока службы, применение надлежащего материала

для конкретного вида применения, действующих нагрузок и условий окружающей среды.

Рисунок 5.

Углеродные щетки, часто являются причиной многих проблем, на двигателях и генераторах. Тем не менее, они просто реагируют на механические и электрические условия, которым они подвергаются. Анализ и меры по исправлению этих условий позволит реализации длительного срока эксплуатации щеток.

Целью данного руководства является повышение информированности о нежелательном режиме работы работе углеродных щеток. Раннее распознавание и корректирующие меры могут помочь избежать дорогостоящих внеплановых простоев. Наличие окисной пленки (патины) на поверхности коллектора является основным показателем эффективности любого двигателя и генератора. Имеющийся равномерный цвет от светло - коричневого тона до темно - коричневого указывает на удовлетворительное состояние коммутации. Наличие патины способствует уменьшению трения щетки и в тоже время незначительно препятствует прохождению тока. Неравномерный цвет и деформации указывают на развивающийся быстрый износ щетки и порчу коммутатора.

|

Светлая патина. Работа щетка правильная. Небольшая токовая нагрузка, низкая влажность среды, отсутствие загрязнений. |

|

|

Патина светло-коричневого цвета. Идеальное состояние коммутатора и щетки. Наименьший износ щетки и коммутатора. |

|

|

Темная патина. Результат высокой нагрузки, высокой влажности. Цвет патины не коричневых тонов указывает на высокое сопротивление и трение. |

|

Быстрый износ: ускоренный износ щеток, с чрезмерным

образованием угольной пыли и искрения, происходит по

нескольким причинам.

Причинами, способствующими

быстрому износу являются все определения приведенные

ниже. Кроме того, шероховатость или неоднородность

поверхности коммутатора, такие, как выступание пластин,

слюды или заусенцы, не округлая контактная поверхность

приводит к радиальному биению, искрению и вибрации.

Убедитесь, что коммутатор находится в хорошем

состоянии, давление на щетку достаточно, материал щетки

соответствует имеющейся плотности тока.

Недостаточность нагрузки: низкая плотность тока для

установленных щеток или коэффициент трения не

соответствует условиям эксплуатации.

Причина: оборудование предназначено для большей нагрузки, а работает при меньшей, чем указано

на паспортной табличке. В результате - недогруженность током, с высоким коэффициентом трения, образование щеточной пыли, и в

конечном итоге образование нитевидных бороздок. Рекомендуется увеличение плотности тока, замена щеток с соответствующей плотностью

тока или с соответствующим коэффициентом трения.

Нитевидные борозды: Медь с вращающейся поверхности переходит на скользящую

поверхность щетки. В результате - износ поверхности контакта с истиранием щетки и коллектора.

Причина: часто из-за низкой плотности

тока и неадекватному давлению на щетку. Могут быть также по причине загрязнения. Следует проверить фактическое действующее

давление, убедиться, что оно в соответствующем диапазоне для данного класса щетки. Если это возможно, устранить попадание загрязнений.

Образование канавки под щеткой, выработка: Результат действия абразивов, пыли или чрезмерного износа электрической контактной

поверхности.

Причина: чаще всего из-за плохого электрического контакта в результате искрения и электрической эрозии коммутатора, также

из-за механического износа или неверного класса щеток. Недостаточное давление, низкая плотность тока или чрезмерный ток также

возможен. Убедитесь, что контактная поверхность округлая, выступание пластин менее чем .002" - .0003". Биение коммутатора должно быть

менее 6 mils. Проверьте плотность тока и давление пружины.

Дуга: горение дуг в области контактной поверхности.

Причина: плохой электрический контакт, неадекватное давление (см. таблицу), грубая

поверхность коммутатора или кольца, загрязнения, заусенцы в держателе щетки, препятствующие свободному перемещению щетки. Биение

контактной поверхности должны быть в пределах .002". Проверьте, что давление пружины соответствует 4 - 6 psi

для устройств постоянного тока и для промышленных приложений. Удалите

загрязнения в держателе.

Повреждение щетки, сколы: причина - не округлая поверхность коммутатора, биение коммутатора, вибрация, выступание пластин, слюды или задиры могут повреждать набегающий край щетки. Проверьте надлежащее состояние контактной поверхности, проверьте давление пружины для соответствующей нагрузки.

Давление пружины. Наиболее распространенной причиной неудовлетворительного состояния патины является неадекватное давление. Для справки в таблице ниже указаны рекомендуемые диапазоны давления для различных областей применения.

| Промышленные устройства постоянного тока | 4.0 - 6.0 psi | 280 - 420 g/cm2 |

| Кольца синхронных машин | 3.5 - 4.5 psi | 240 - 310 g/cm2 |

| Кольца быстроходных турбин с мягкими графитными щетками | 2.5 - 3.5 psi | 170 - 240 g/cm2 |

| Метало - графитные щетки | 4.5 - 5.5 psi | 310 - 390 g/cm2 |

| Маломощные машины | 4.0 - 7.0 psi | 280 - 490 g/cm2 |

| Тяговые машины | 5.0 - 8.0 psi | 350 - 560 g/cm2 |

| Для щеток с углом боле 25 град. допустимо превысить указанные значения на | 0.5 - 1.0 psi | = 35 - 70 g/cm2 |

Давление пружины (psi) = Значение в фунтах / ширина щетки (in.) × толщина щетки (in.)

Угольно-графитные щетки предназначены для использования на малых скоростях, применимы при низких плотностях тока и низких средних напряжениях. Этот тип был разработан в начале истории двигателей и генераторов, и поэтому наиболее часто встречаются на старом оборудование, в частности, на коммутаторах имеющих слюдяную межламельную изоляцию.

Графитный тип щеток предназначен для использования в специальных приложениях, требующих низкого трения. Когда щетки должны работать при очень низких плотностях тока или очень высоких скоростях, используется графитный класс.

Электрографитные щетки являются наиболее распространенным классом, используются на современном оборудовании с хорошей производительностью при высоких напряжений, с высокой плотность тока и высокой скоростью. Существует широкий спектр характеристик для этой категории, хорошо переносят перегрузки.

Меднографитовые щетки содержат 15-95% меди или медных сплавов. Более высокая проводимость и малое падение напряжения позволяет использовать их с очень высокими плотностями тока при низких напряжениях.

Серебро-графитные щетки содержат серебро в количестве 15-95%. Более высокая проводимость и малое падение напряжения позволяет так же использовать их с очень высокими плотностями тока при низких напряжениях.

|

Штриховые бороздки: Результат переноса металла на

поверхность скольжения щетки. Недостаточность нагрузки и/или недостаточность давления являются наиболее распространенными причинами. Загрязнение может быть также одним из факторов. |

|

|

Нитевидные борозды: дальнейшее развитие образования

штриховых борозд, так как переносимый металл приводит к

порче поверхности коммутатора. При увеличении нагрузки и увеличении давления этого возможно избежать. |

|

| Образование канавки под щеткой, выработка: Могут возникнуть в результате чрезмерно абразивной щетки. Более распространенной причиной является недостаточный электрический контакт в результате искрения и вследствие этого порчи поверхности коммутатора. Увеличение давления уменьшает износ. |

|

| Наволакивание меди: причина в

перегреве коммутатора и размягчении меди, Загрязнение, вибрация и как следствие вытягивание меди. Увеличение давления сократит температуру коммутации. |

|

| Выгорание краев пластин: результат бедной коммутации. Убедитесь что, тип щетки имеет достаточное падение напряжения, что щетки правильно установлены на нейтраль и дополнительный полюс включен в цепь правильно. |

|

| Чередование потемнения пластин: результат неисправности обмотки.тки. |

|

Щетки электрических машин.

Справочная информация.